英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

压力流体模式动态测量用于研究错流微滤中的滤饼积聚

摘 要

本文根据Chew等人报道,采用一种新的流体动态测量(FDG)技术的操作模式,研究了多孔表面(如横流微滤)上的颗粒状滤饼层的积聚。[1]。在压力模式FDG的悬浮液微滤过程中,FDG被用来原位和实时跟踪滤饼的形成,这显示出与传统FDG相当的结果(从系统中提取的液体量可能会有变化)。压力模式FDG的有效性已经得到了报道,同时还使用混合纤维素酯膜和玻璃汽球悬浮液进行了简短的演示研究。通过对渗透通量变化的测量,可以计算出滤饼电阻,并估算出饼的厚度:这些结果与FDG测量结果吻合较好。计算流体力学(CFD)模拟了管道内、量规内和膜上的流动,并进行了数值模拟,以阐明施加在表面上的流型和应力是可以被测量的。流动处于层流或惯性状态,模拟与实验测量结果非常吻合。确定了采用压力模式FDG研究高压力膜组件的污染和清洗的范围。

关键词 流体动态测量(FDG)、压力流FDG、膜、滤饼、CFD建模

1.简介

膜表面上沉积层的积累是膜操作中的重要现象。沉积层有效地减少了通过其膜的渗透流量,从而确定系统的可操作性。沉积物可以是预期的,如在滤饼中形成的废弃固体,或不希望得到的固体,例如污垢层。想要了解其形成所涉及的机制(以及清洁操作中出现的移除)就需要选择适当的缓解方法或最佳操作条件。虽然膜单元性能的总体测量可以给出沉积物积累的平均指示,但详细模型需要本地化数据来验证其预测。

陈等人对监测膜系统中污垢层积聚的实验方法进行了广泛的综述。[2]。现代技术是无损的,可以在现场和实时进行测量。陈等人将这些非侵入性方法分为光学和非光学两类,并举例说明了它们的应用和局限性。光学技术提供了利用高放大率相机对表面膜污染进行实时观察的方法,并提供了可用于确定合适的设计参数的信息。实例包括折射法[3],干涉测量法[4],光电传感器[5]等。这些方法的缺点是它们需要特殊设计的膜细胞并且限于特定的膜。非光学探针通常用于研究天文、微米和宏观三个层面。这些包括超声波反射计[6],激光片[7]和磁共振成像(MRI,例如[8])。从工业单元获得精确的、局部分布的数据对于特定的单元和沉积物组合是可能的,例如Graf von der Schulenburg等人所报道的,使用MRI来监测RO膜上生物膜的生长。[8]。所有这些方法都很昂贵并且需要专业操作员。然而,局部测量需要使用设计用于容纳传感器的设备的工业过程中使用的条件的实验室规模模拟。坦诚地讲,目前仍急切需要一种低成本、可靠的层厚原位检测技术。

这些实验室工具之一是流体动态测量(FDG)。该方法实现简单、成本低,但可实时测量矿床厚度,精度可达plusmn;10mu;m。Chewetal[1]报道了它用于研究死区过滤过程中滤饼的堆积,即体积流动相对较慢,是由过滤通量和量规的作用引起的。由于许多膜分离是在交叉流模式下操作的,其中存在与跨膜通量垂直的主要对流分量,因此本文提出了FDG操作的新模式的开发,即压力模式,其允许它用于研究横流操作中的沉积物堆积。我们演示了它在中浮汽球悬浮液微滤中的应用。计算模拟第一次报道了包含FDG操作的交叉流微滤。这些模拟结果提供了对实验难以获得的流动模式和应力分布的深入了解。

1.1 FDG的原则

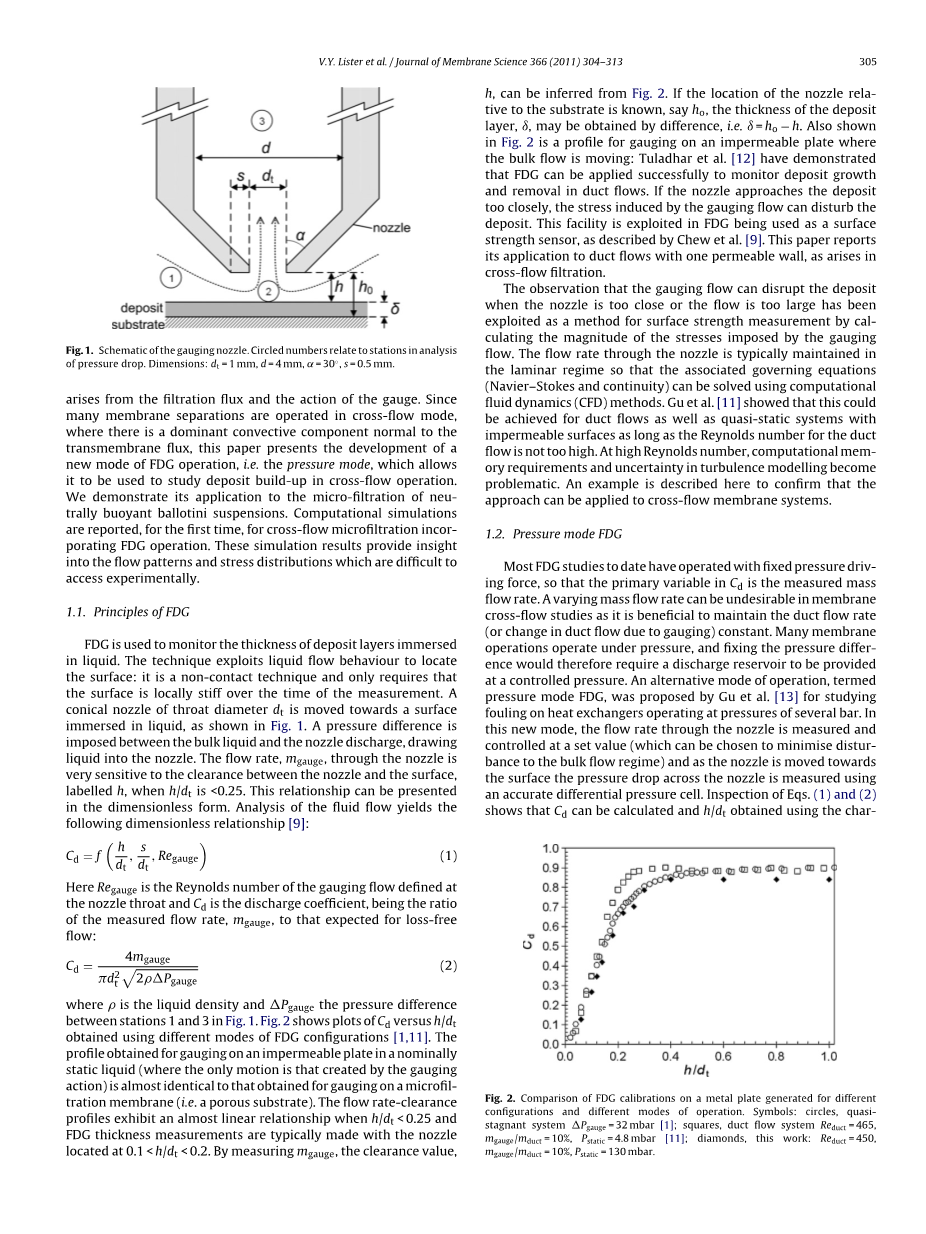

FDG用于监测浸入液体中的沉积层的厚度。该技术利用液体流动行为来定位表面:它是一种非接触技术,只需要在测量时表面局部变硬。喉部直径为dt 的锥形喷嘴朝向浸没在液体中的表面移动,如图1所示。在散装液体和喷嘴充电之间施加压力差,将液体吸入喷嘴。当h / dt lt;0.25时,通过喷嘴的流速m规 对喷嘴和表面之间的间隙(标记为h)非常敏感。这种关系可以无量纲形式呈现。对流体流动的分析产生以下无量纲关系[9]:

(1) 这里Re规 是在喷嘴喉部定义的测量流量的雷诺数,Cd 是流量系数,是测得的流量m规 与损失预期的比率-自由流动:

(2)

哪里是液体密度和图1中站1和3之间的压力差。图2显示了使用不同模式的FDG配置[1,11]获得的Cd 与h / dt 的关系曲线。在标称静态液体中的不可渗透的板上获得的轮廓(其中唯一的运动是由测量作用产生的)几乎与在微滤膜(即多孔基底)上获得的那些相同。当h / dt lt;0.25时,流速 - 间隙曲线呈现几乎线性的关系,并且FDG厚度测量通常在喷嘴位于0.1 lt;h / dtlt;0.2时进行。通过测量m规 ,间隙值h可以从图2中推断出来。如果喷嘴相对于基板的位置是已知的,比如说,沉积层的厚度,ı,可以通过差异,即=hominus;h.图2中还示出了用于在不透水板上测量的曲线,其中整体流动是移动的:Tuladhar等人。[12]已经证明FDG可以成功应用于监测管道流中的沉积物生长和去除。如果喷嘴接近沉积物,则由测量流引起的应力会干扰沉积物。如Chew等人所述,该设施在FDG中被用作表面强度传感器。[9]。本文报道了其在一个可渗透壁上的管道流动的应用,如交叉流过滤中出现的那样。

当喷嘴太靠近或流量太大时,测量流量可以破坏沉积物的观察已被用作通过计算由测量流量施加的应力的大小来测量表面强度的方法。通过喷嘴的流速通常保持在层流状态,以便可以使用计算流体动力学(CFD)方法来解决相关的控制方程(Navier-Stokes和连续性).Petal。[11]表明这可以实现只要管道流动的雷诺数不是太高,管道流动以及具有不可渗透表面的准静态系统。在高雷诺数下,计算记忆要求和湍流建模中的不确定性成为问题。这里描述了一个例子,以证实该方法可以应用于交叉流动膜系统。

1.2 压力模式FDG

到目前为止,大多数FDG研究都采用固定压力驱动力,因此Cd 中的主要变量是测得的质量流量。在膜交叉流动研究中,不同的质量流速是不希望的,因为保持管道流速(或由于测量导致的管道流量的变化)是恒定的是有益的。许多膜操作在压力下操作,因此固定压力差将需要在受控压力下提供排放容器。Gu等人提出了另一种操作模式,称为压力模式FDG。[13]用于研究在几巴压力下操作的热交换器上的结垢。在这种新模式中,通过喷嘴的流速被测量并控制在设定值(可以选择以最小化对整体流动状态的干扰)并且当喷嘴朝向表面移动时,测量穿过喷嘴的压降使用精确的差压电池。检查方程式(1)和(2)表明可以计算C d并使用为等式1建立的特性获得h / dt。(1)。只要测量流速m gauge,就不需要将其控制到完全相同的值。该技术需要可靠灵敏的差压测量以及流量测量,但很容易研究加压系统。流量控制阀也可用于隔离系统,例如在测量之间的时间段内可能需要:在需要时可以容易地重新启动流量。

2.材料和方法

2.1 膜

混合纤维素酯微滤膜得自Millipore UK(型号SMWP29325),其名义孔径为5mu;m,孔隙率为84%。使用在17℃的自来水作为渗透液的死端过滤池测量膜渗透性。不同膜的渗透率值范围为2.5至3.75times;10minus;13 m2 ,平均值为2.9times;1010minus;13 m2 (膜电阻,R m = 2.1times;107 m-1 )),其与使用Belfort等人描述的方法估计的6.6times;10minus;13 m2 (R m = 0.9times;107 m-1 )的理想值给出了合理的一致性。[14]。

2.2 悬挂

使用自来水(17plusmn;0.5℃,pH 7.3)和空心球(Spherical,Potters Europe,密度1100kgmminus;3 )制备固体体积分数为0.34%的悬浮液。使用自动图像分析显微镜(Morphologi G3,Malvern Instruments)研究颗粒形状和尺寸,其证实颗粒接近球形并且呈现对数正态尺寸分布,平均值为7.3mu;m,标准偏差为2.8mu;m。悬浮液实际上是中性浮力的:在长时间(约3小时)静置时观察到很少的沉降,并且在过滤试验过程中颗粒的浓度没有显着变化。

2.3 膜过滤

图3(a)显示了用于研究交叉流微滤过程中滤饼堆积的流动回路的示意图。悬浮剂gharotameter和膜测试细胞。通过旁路和位于电池下游的阀门(V4)将电池中的压力和流速控制为独立变量。通过差压传感器(PX26,OmegaEngineering,plusmn;1mbar)测量跨膜压力(TMP)。使用天平测量渗透流量并以规则的间隔返回到储罐。

从Tuladhar等人描述的传热电池修改膜测试电池。[12]。进料沿着方形的15mmtimes;15mm管道通过,入口长度为500mm,接着是150mm长的有源区域,如图3(b)所示。主要测试部分由Perspex构建,以便可以在视觉上监控沉积。该膜在活性区域中形成管道的下壁,由金属丝网支撑并将进料侧与用作渗透室的15mmtimes;15mm通道分开。膜下游的热电偶测量悬浮液温度。

测量喷嘴的几何形状如图1所示,尺寸为:dt = 1mm,d = 4mm,alpha;= 30°,s = 0.5mm。通过千分尺(Mitutoyo,日本,plusmn;10mu;m)调节喷嘴位置。测量流量由针阀控制,并使用连接到数据记录PC的天平进行测量。通过差压单元(PX26,Omega Engineering,plusmn;0.25mbar)测量穿过喷嘴的压降,其中抽头位于喷嘴的下游和测量位置的上游。该系统配备了吹扫点以消除残留的空气,否则会损害测量结果。

2.4沉积实验

在安装到测试单元中之前将膜润湿并从系统中清除空气。在使用自来水作为过程流体的设备中建立所需的流动条件。记录初始渗透通量,如果需要,也可以在此时进行FDG校准。在剧烈混合下向装料罐中加入一定量的颗粒,开始计时。定期进行沉积物厚度的测量,调节喷嘴直至间隙达到h / dt ~0.1-0.2。在测量之间取出喷嘴以避免干扰滤饼。定期取出悬浮液样品以检查固体部分。在大约1小时后,当渗透通量几乎没有变化时终止实验。

观察到滤饼均匀地分布在膜区域(尺寸:15mm宽times;150mm长),除了入口处的短区域。扫描电子显微镜(SEM)用于显现膜和沉积饼的微观结构。将滤饼样品冷冻干燥并用10-20nm金涂覆,然后在FEI Philips XL30 FEGSEM装置中成像。一些样品在溅射之前破裂,因此可以研究滤饼的横截面。

3.结果与讨论

3.1 压力模式FDG

使用不可渗透的基材证明了压力模式概念的确认。在膜测试池中放置1mm厚的316不锈钢板,并收集不同静压,P静态,测量流速和管道流速的压降清除数据。图4显示了收集的原始数据的示例。质量流量保持恒定,喷嘴上的压降,Delta;P规格,在h / dt lt;0.25时可以看到显着增加,证实了低h / dt处的敏感区域和更高的渐近区域。先前报道的值。如果仅使用一个换能器,后一区域中压降的差异将是一个挑战,因为装置的范围(并因此灵敏度)必须能够覆盖敏感区域中遇到的值。这一方面在后来的数据集中很明显。相应的C d值如图2所示,与之前的研究相比,使用固定压力差分操作使用相似的喷嘴。与膜上FDG的准滞滞结果的一致性很好,而数据与Gu等人的管道流动结果不同。[11]仅在两个区域之间的过渡中,他们报告这是由与大量流动的相互作用产生的。大量液体流量对压力模式FDG的影响对于交叉流过滤的研究是重要的,因为期望在不中断过程的情况下进行测量。图5(a)显示了在固定的计量流速下,在不同的总体流速下获得的结果,对应于管道雷诺数,Re管道,450-1090。C d值表现出极好的一致性,大多数分散在敏感和增量制度之间的过渡点。在某些情况下,前者可以看作延伸到h / dt~0.35,但是高h / dt时的散射可能是明显的,并且表明应该以0.1le;h/dtle;0.2进行可靠的测量。渐近区域中的散射与低压差压单元的精度有关。图5(b)显示了在恒定进料流量(Re duct)下进料中静压的不同值下C d与h / dt曲线之间的良好一致性。这些测试模拟了TMP变化的条件:流量控制喷嘴排出口上的控制阀以保持测量喷嘴流量恒定,使得测量流量与TMP和Re导管无关。当操纵测量流量(m gauge)时可获得类似的特性,当体积流量变化时(为了将m规格保持在进料侧流量的一小部分),可能需要这种特性。

上述结果证实了压力模式FDG用于研究在高压下经受交叉流动的表面的可能性。它在渗透性表面即膜上的应用受到图6中校准曲线的影响,该曲线用MF膜获得两种不同的TMP值。敏感区域中每个轮廓之间的一致性在0le;h/dtle;0.20之间是优异的。在校准gtest中的犯规时,获得了类似的配置文件。请注意,它们没有附着在支架上,因此在没有阳性TMP的情况下,测量流量可以将膜从支撑物上吸走并在零点产生不确定性:阳性TMP将膜固定在支撑物上并消除

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[608678],资料为PDF文档或Word文档,PDF文档可免费转换为Word