大直径FRP罐的缠绕机系统外文翻译资料

2022-03-13 23:18:30

英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

大直径FRP罐的缠绕机系统

摘要为了解决大直径FRP罐的生产和运输问题,研制了数控绕线机系统,实现了现场绕线。该系统的机械部分可以方便地拆卸和装配在现场。基于电子齿轮控制方式,采用嵌入式运动控制器实现同步运动控制。本文介绍了机械结构、工作原理和制造过程,并对控制程序的控制模型、功能和实现方法进行了分析。该系统的应用实现了大直径FRP罐的现场缠绕。

索引术语- FRP罐。绕线机。磁场绕组。大直径

- 简介

FRP罐具有重量轻、耐腐蚀、强度高、强度高、防渗性能好、保温性能好、安装方便、维护成本低等优点。广泛应用于石油、化工、电厂、水处理等领域【1-4】。固定长度的往复纤维缠绕过程通常用于FRP罐的生产。这是在旋转运动的主轴和往复运动的运输过程中,纤维用树脂浸渍在芯棒上,根据设计的缠绕模式缠绕形成复合层。多层绕组后,形成灯丝绕组组件【5】。传统的储罐生产是在工厂采用的机构方法或数控绕线机进行生产,后将其输送到现场安装。

随着FRP罐的成功应用,对油罐的直径和体积提出了更高的要求。目前,FRP槽的直径可达25米【6】。最大的FRP酸罐的直径可达20米【7】。如果这些大直径的罐是在工厂中缠绕的,由于交通条件的限制,它们不容易,有时不可能,运送到安装现场。因此,有必要在现场对这些FRP罐进行现场绕制。现场缠绕过程有效地解决了问题。所谓现场绕制是将缠绕的设备分离成几个部分,然后传送到现场。该罐的生产是在这些部件的现场装配后进行的,克服了运输限制。目前,罐式绕组设备主要可分为水平绕组和竖向绕组。一般情况下,当罐体直径小于10米时,使用水平绕组,当其大于10米时,采用竖向绕组【8-10】。

本文设计了一种可实现现场绕组的FRP罐计算机控制缠绕机系统。该系统的机械部分可以方便地拆卸和装配在现场。根据往复式灯丝缠绕工艺的特点,设计了基于工业计算机和嵌入式运动控制器的开卷机控制系统。采用系统矢量控制变换器实现主轴转速控制。主轴角和转速的检测由旋转编码器完成。采用交流伺服电机驱动小车,完成准确定位。采用基于电气齿轮的嵌入式运动控制器,实现了缠绕机的同步运动控制。本文详细介绍了机械结构、工作原理和生产工艺。并分析了控制程序的绕组控制模型和控制程序的功能和实现方法。

- 卷绕机的生产工艺和机械结构

- FRP罐生产过程

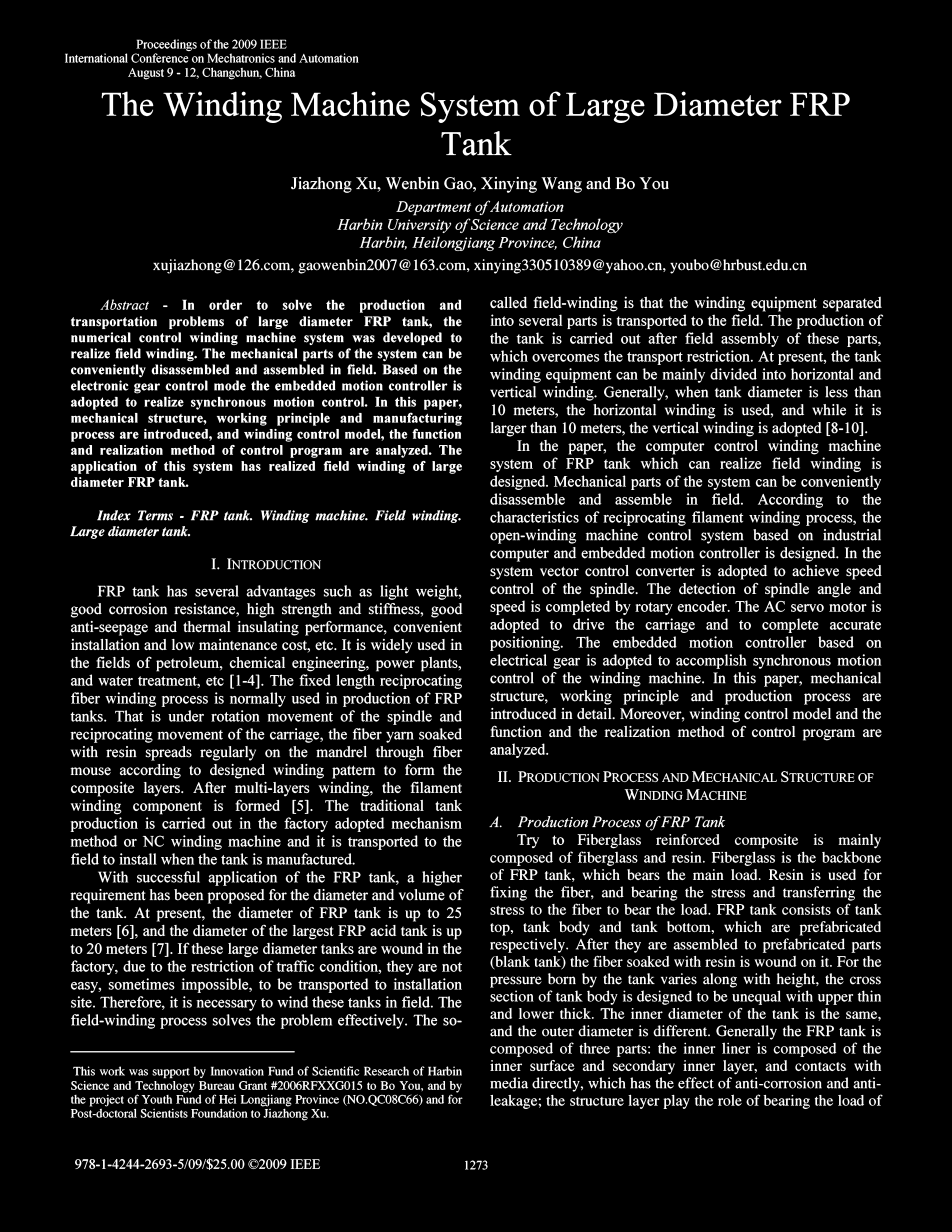

玻璃纤维增强复合材料主要由玻璃纤维和树脂组成。玻璃钢是FRP罐的支柱,它承载着主要的负荷。树脂用于固定纤维,承受应力,将应力传递给纤维承受载荷。FRP罐由罐顶、罐体和罐底组成,分别预制。在将其组装成预制部件(空罐)后,用树脂浸湿的纤维缠绕在上面。由于罐体所产生的压力随高度的变化而变化,罐体的横截面设计为不均匀的上薄层和下厚层。罐内径相同,外径不同。FRP罐一般由三部分组成:内衬由内表面和二次内层组成,与介质直接接触,具有抗腐蚀、防漏的作用;结构层起着承载力的作用,抵抗了油罐的变形;外层保护结构,防止紫外线辐射,具有抗衰老的作用【11】。在实际生产过程中,FRP缠绕罐的生产过程如图1所示。在制备了树脂和纤维等原料后,同时制作了FRP槽的罐顶、罐身和罐底。他们在工厂预制,由几部分组成。在将其输送到现场后,罐顶、罐身和罐底被拼接成一个整体的空罐。加强肋排扣,吊钩和轻孔安装在罐顶部。在这里,空罐被称为内衬。在生产内衬时,同时安装罐内绕组设备。在此之后,罐的预制内衬套被吊到绕线机上,通过钢支撑架固定螺栓。然后我们开始用纤维缠绕罐,使罐顶部、罐身和罐底有机地结合在一起。在绕线前,应将工艺参数输入到绕组控制系统中,如罐直径、罐长、玻璃纤维宽度、缠绕角度和入射角度。在纤维张力的控制下,通过纤维导引眼,将树脂风浸湿的玻璃纤维浸透到罐体中。当达到设计的绕组厚度时,罐的绕组就完成了。在此之后,罐体保持旋转,以防止树脂在固化过程中流动。支撑架和罐在固化后拆卸。

为了得到最终的产品,需要对罐底和顶部的后固化、防腐、加固等工艺进行处理。

- 机械结构和工作原理

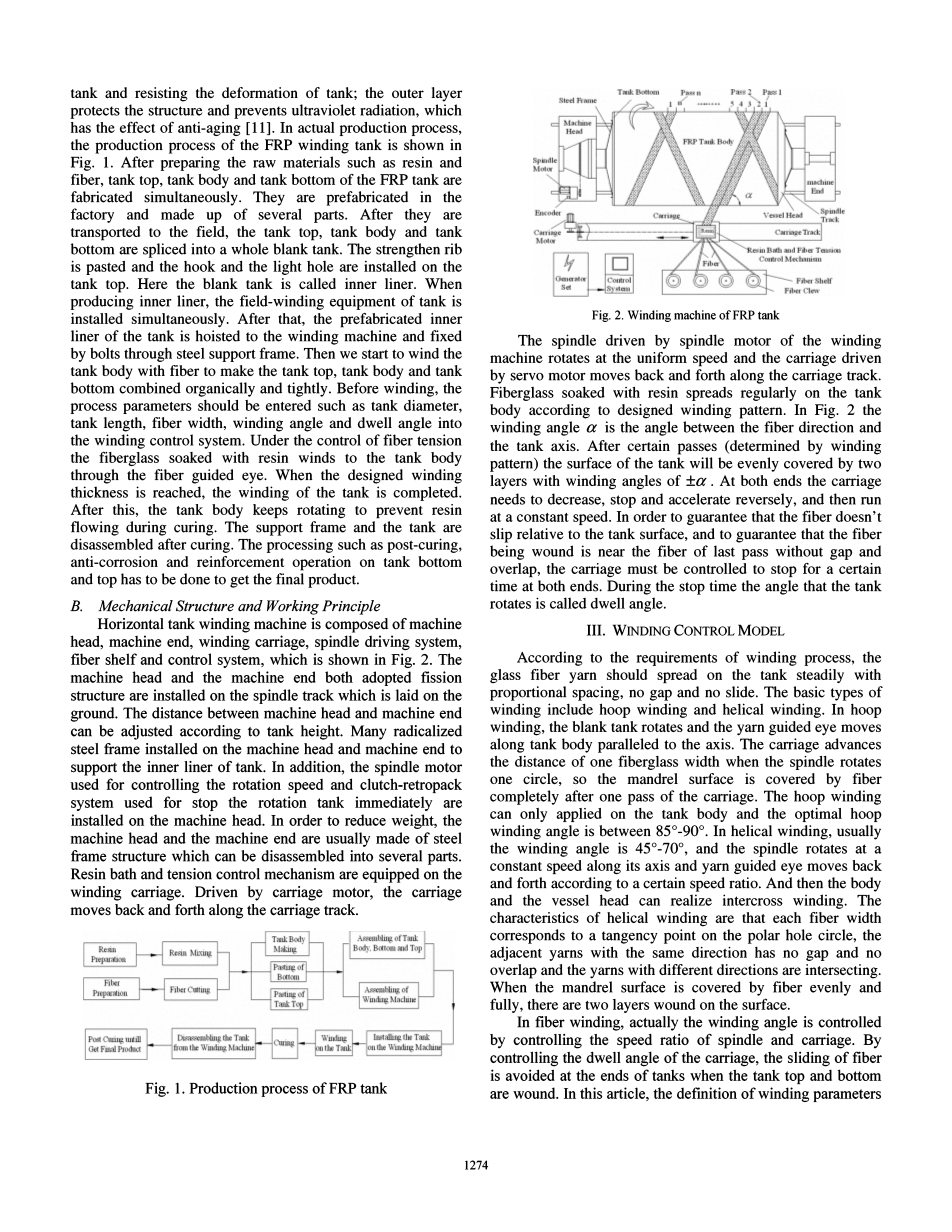

卧式罐缠绕机由机头、机尾、卷筒、主轴驱动系统、纤维架、控制系统组成,如图2所示。机头和机尾都采用了裂变结构,安装在地面上的主轴轨道上。机器头部与机器尾端之间的距离可根据罐高度进行调整。在机头和机尾上安装了许多极端化钢架,以支持罐内内衬。此外,用于控制旋转速度的主轴电机和用于停止旋转罐的离合器制动系统安装在机头上。为了减轻重量,机器头部和机头通常采用钢框架结构,可以拆分成几个部分。树脂浴和张力控制机构安装在卷筒上。在电机的驱动下,小车沿着轨道来回移动。

由绕线机主轴马达驱动的主轴以匀速转动,由伺服电机带动的小车沿轨道往复运动。根据设计的缠绕方式,将树脂玻璃纤维浸渍在罐体上。在图2中,绕组角a为纤维方向与槽轴之间的夹角。经过一定的通过(由缠绕模式决定),水箱的表面将被均匀地覆盖两层,其中有弯曲的角a。在两端,运输需要减少,停止和加速反向,然后以恒定的速度运行。为了保证纤维不与罐体表面相对滑动,并保证纤维缠绕的纤维接近于无间隙和重叠的最后通道的纤维,必须在两端进行一定时间的控制。在停止时间内,罐旋转的角度称为停留角。

- 绕组控制模型

根据卷绕过程的要求,玻璃纤维纱应按比例均匀分布在罐上,无间隙,无滑动。绕组的基本类型包括环形向组和螺旋绕组。在环向绕组中,空罐旋转,导纱眼沿罐体平行于轴。当主轴旋转一个圆时,车身会提高一个玻璃纤维宽度的距离,因此,在经过一节车厢后,芯轴表面就会完全被纤维覆盖。箍圈只适用于罐体,最佳箍圈角度在85 °-90°之间。在螺旋绕组中,通常缠绕角度为45 °-70°,主轴以恒定的速度沿其轴旋转,导纱眼按一定的速比来回移动。然后身体和容器的头部可以实现交叉缠绕。螺旋绕组的特点是,每个纤维宽度对应于极孔圆上的切线点,具有相同方向的相邻纱线没有间隙,没有重叠,不同方向的纱线相互交叉。当芯棒表面被均匀且充分地覆盖时,表面有两层缠绕。

在纤维缠绕过程中,通过控制主轴和小车的速比来控制缠绕的角度。通过控制小车的静止角,当罐顶和底部都被缠绕时,在罐末端避免了纤维的滑动。在本文中,绕组参数的定义如图3所示。

其中W代表山纱线的宽度。如果没有考虑到纱线之间的边重叠,那么小车的循环次数等于平均分配圆截面所需要的数,n和 W之间的关系定义如下:

n是一个整数,所以只能通过调节纱线的宽度来满足要求。a是弯曲的角度。由于纱线的宽度是一个固定的值,而容器的直径逐渐变化,弯曲的角度也相应变化。因此,在控制过程中选择平均直径。罐的直径非常小,可以确保弯曲的角度足够接近设定的值a。

纤维缠绕螺旋的展开图如图4所示。图中D为缠绕罐的直径;I是缠绕螺旋的引线,L是行程。

纤维排列的规则(也称为缠绕模式)随FRP槽的形状、大小和结构的不同而不同,因此导纱眼和纺锤体的相对运动也有所不同。绕组模式是保证绕组质量和确定不同方向强度比的关键。通过数学推导,在绕线机中采用的缠绕模式设计模型如下:

L为车厢总行程(mm);LTank是罐的长度;LL和 LR是两端的加速和减速的长度。Le,是超越行程,在绕组中,即纤维引导的轴与纤维切线点之间的距离【12】。R是容器的半径;h是纤维引导的眼与液面之间的距离。Ld为在两端停留时间内相对于主轴的相对运动距离;theta;g和theta;L是左、右端点的闭合角,即主轴在末端的运输过程中旋转的角度。n是整个循环中导纱眼的周期数;i是卷绕速度比,意思是在一辆车的往返周期中主轴的旋转周期; M是绕组速比的整数部分;M是缠绕速度比i的整数;W是纤维的宽度(mm); da是槽的平均直径;K/n是绕组速度比的小数部分;K是小于n的整数K和n之间没有公约数。在生产过程中,通过对缠绕角度和纤维宽度的微调,控制绕组比(6)。当导纱眼的周期数达到n时,纤维将覆盖整个罐面[13]。

- 绕组控制系统的设计和原理

在卷绕过程中,当小车按照工艺要求前后移动时,小车电机将加速和减速。随着树脂量的变化,车架和锭子的载荷变化,容易导致导纱眼和罐体表面的相对位置运动,导致弯曲模式错误,纤维研磨不良。由于绕线系统是一种具有时变大惯性的非线性速度同步控制系统,采用基于电子传动的跟踪控制方式实现绕组同步控制。电子齿轮模式实际上是一种多轴坐标方式,其运动效果类似于两个机械齿轮的啮合运动。当电流轴工作在电子齿轮模式时,需要设置电子档位的传动比,当前轴按照这个速度比跟随驱动轴的运动。驱动轴的运动方式可以是任何形式的运动。电流轴的运动位移增量等于驱动轴连接的位移增量,即电子齿轮的传动比。

该绕组控制系统的硬件结构如图5所示。

上位机采用台湾优势IPC610工业计算机,通过RS-232串口,实现了与英国三巨头移动技术公司的MC206运动控制器的通信,形成了一个开放式的运动控制系统。工业计算机负责人机界面管理、运动状态显示、远程监控、工艺文件保存等功能。运动控制器进行运动和逻辑控制。该结构支持软件升级和功能扩展,具有上下两个级别的打开。

绕线机主轴电机为18.5KW交流三相异步电动机,由安川cims - g7逆变器驱动。将矢量控制方式应用于主轴电机,以保持主轴的转速稳定。运动控制器的模拟输出是逆变器的速度控制信号。我们在运动控制器的开环状态下设置模拟输出电压,以实现逆变器的速度控制。采用欧姆龙E6B2-CWZlX旋转编码器在齿轮箱输入轴上检测主轴的角度和转速。采用安川SGMGH-75ACA61伺服电机,对主轴的位置跟踪进行了一定的响应速度和精度。在伺服模式下,小车的控制轴工作,实现了四轮驱动伺服电机的闭环控制。主轴编码器的反馈连接到MC206的编码器接口,为车厢的同步运动控制提供输入脉冲指令。

- 绕组控制系统的软件设计

- 缠绕运动控制

一种循环装置的运动规划和控制的缠绕运输是从船头到船的末端并返回到头部。经过n次循环(前后),可以完成两层绕组。绕组的同步运动控制是由三运动控制器的控制指令实现的,称为MOVELINK。MOVELINK是驱动和驱动轴的同步控制指令,可被认为是具有可变传动比的电子齿轮。该命令可以实现驱动轴在预定的距离内同步地进出驱动轴。

在罐绕线机的控制系统中,我们可以使用该轴的连接指令来完成绕线操作,以协调主轴和小车的运动。该功能可以以精确的角度启动车辆,在两端的加速和减速段控制车辆的位移,使主轴和车厢在同步运动部分的速度比保持不变。该命令的语法是MOVELINK(距离,链接地址,链接acc,链接dec,链接轴,链接选项,链接开始)[14]。往复运动中缠绕小车的运动规划和控制如图6所示。

主轴在零时开始移动,当它经过头部的静止角theta;dh时,驱动轴与驱动轴之间的连接就开始了。在加速度和减速段(假设为300),驱动轴完成加速度运动,然后与驱动轴开始同步运动。在同步运动中,当驱动轴运动改变时,驱动轴将改变其速度。同步运动的距离(假设为300)后,驱动轴开始减速,并在预设的加速和减速距离内完成减速过程。当它经过末端静止角theta;dh时,车厢开始反向连接运动,这与正运动过程相反。在那之后,马车的运动循环就完成了。车厢连接过程可分为三个部分:加速度、减速和同步,分别由三个MOVELINK指令驱动。将这三个命令加在一起,得到一个包含三个分段运动的命令。

- 卷绕控制系统的软件设计

采用基于windows2000平台的微软公司vc 6.0软件开发了卷绕控制系统的工业计算机软件。它负责工艺文件设置和管理、远程监控、运动状态显示等功能。IPC通过基于MODBUS协议的RS232串口与MC206进行通信,实现工艺参数的下载和机床状态的上传。MODBUS的通信是基于请求/响应模式的。在这个系统中,IPC设置为主站,而MC206作为从站。只有当主站发送请求时,才能响应,而从站不能主动发送数据。在将罐的类型选择并下载到控制器后,MC206将实现所有的绕组运动和逻辑控制。从站只对主站的询问作出回应,并传送卷绕的状态信息。即使是由于某种原因导致IPC故障或故障,也不影响当前罐的缠绕过程。从而提高了绕组控制系统的稳定性和实时性能。MC206的运动控制程序由多任务三重奏的基本语言编写。它可以通过运行在PC到MC206上的动态完美软件下载控制运动程序来独立运行。

1)为较低的计算机控制任务编程:对于更复杂的应用程序,将执行优先级分配给程序是很有用的。默认的伺服周期为1/3ms,这段时间内部分为3个时间槽,分别用于处理伺服功能、通信和一般的“家务”任务。每个槽中的剩余时间用于运行用户的应用程序。控制器MC206上可用的最大进程为7,程序可用的进程由数字标识,从I到7。

两个最高编号的进程(7和6)分配一个固定的时间槽。这些被称为“快速”任务。它们应该被用于需要:保证处理每一个伺服周期的过程;大量的计算或处理;程序执行,当任务开始或停止时,速度不会变化。

任何其他进程(0到5)都被称为“标准”任务,每个任务都具有相同的优先级。因此,随着运行程序的增加,执行速度会降低。程序可以被强制运行在一个特定的进程使用命令运行。通过打开一个“终端”窗口,可以设置一个“命令行”界面,该窗口

全文共8820字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[16425],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。