三分量微切削力无线测量装置及方法在车铣复合加工中的发展与评价外文翻译资料

2022-08-12 14:09:52

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

三分量微切削力无线测量装置及方法在车铣复合加工中的发展与评价

摘要:对硅微机械加工技术的一种补充,微型车铣复合加工技术被认为是非硅复杂三维微结构的核心要求。在微车铣复合加工过程中,三分量切削力是影响加工精度、表面粗糙度、加工效率和零件加工稳定性的关键因素; 它也是在加工过程中确定合理的切削参数的一个先决条件。在这项研究中,提出了一种“直接测量,无线传输”的新设计方案,用于测量车铣复合加工过程中的三分量微切削力。一方面,三分量微切削力直接由安装在车削转向主轴上的四个传感器测量。另一方面,测量的切割力通过Zigbee无线通信系统间接地发送到计算机。此外,提出了三分量微力传感器和无线测量装置用于测量三分量微切割力。进行一系列模拟以验证所设计的传感器和无线测量装置的性能并提出了一种计算方法,在静态和动态测量期间从四个力传感器的12个通道的信号中提取三分量切割力。用于设计的传感器以及整个测量装置的校准实验在静态和动态上进行。还研制了一系列车削铣削复合五轴数控机床的实际车铣复合加工实验。校准结果和实际加工实验表明,所提出的装置和方法工作良好,并且可以测量三分量切割力,其不确定性误差为plusmn;2permil;。

秦婷海

单位:1.北京理工大学机械工程学院,邮编中国北京100081

2.中国工程物理学院激光融合研究中心,邮编中国绵阳621000

关键词:三组分切削力、直接测量、无线传输、铣削复合加工

专业名词解释:

MX :将FX应用于双梁结束时产生的力矩

M :在位置x处产生的力矩

sigma;, ε, εavg, εt :应力、应变、平均应变和总应变

y :y内表面和中心轴之间的距离

E, Iz :弹性模量和惯性矩

εR1, εR2, εR3, εR4 :来自应变计R1,R2,R3和R4的应变

Ein, Eout :设计传感器的输入和输出电压

FX, FY, FZ :三个分量切削力

FAX, FAY, FAZ :由传感器A测量的三个分量力

FBX, FBY, FBZ :由传感器B测量的三个分量力

FCX, FCY, FCZ :由传感器C测量的三个分量力

FDX, FDY, FDZ :由传感器D测量的三个分量力

FRX, FRY, FRZ :车削测量系统的合力

MRX, MRY, MRZ :车削测量系统的合力矩

R :由所有传感器的四个螺纹孔形成的内切圆的半径

FSX FSY, FSZ :非转动切削力的合力

MSX, MSY, MSZ :非转动切削力的合力矩

G:装载到四个传感器上的前部物体的自重

L1 :前方物体的重心与内接圆之间的距离

L2 :组件上的切割点与内接圆之间的距离

r :被切割组件的半径

U, Emax, RR :力传感器的相对不确定度、最大误差和额定范围

1 绪论

随着在航空,航空航天,军事和生物医学工程领域对精密微系统的需求的增加,对于零件尺寸特征在0.1和10mm之间的三维精密微部件的制造技术给予了极大的关注,加工尺寸特征在0.01和1 mm之间[1]。然而,作为微机电系统的制造技术,当应用于这些新的微器件时,传统的基于光刻的制造工艺[2]和非传统的激光处理方法[3]都有局限性,需要使用各种材料和具有高纵横比的复杂三维微结构。以微型铣削复合加工技术为代表的精密微加工技术作为硅微加工技术的补充,已经成为具有复杂曲面和特殊形状特征的非硅复杂三维微结构的重要加工替代[ 4]。切削力的精确测量在加工稳定性研究中起着重要作用[5],也是刀具状态监测,切削参数优化和切削性试验中最重要的方法[6-8]。然而,在车铣复合加工中难以实现对直接测量微切削力,因为车削和铣削主轴同时以高速同时旋转。

在过去几年中,提出了一种基于有限元的传感器位置检测方法来检测切削刀具偏差[9],并提出一种类似的方法使用自适应神经 - 模糊推理系统来实现在线刀具磨损预测在车削过程[10]。然而,它们都不能满足当前的要求,因为车削和铣削主轴同时经历高速旋转。迄今为止最相关的研究是在刀架上的一个集成的旋转测力计[11]。该测力计设计用于测量高达3000N的切削力,其交叉敏感性误差为4.05%,这意味着其综合误差为121.5N。然而,它不适合于测量微切削力,因为最大微切削力不大于100N。近年来,提出了一种创新的方法,通过测量进给伺服电机的电流来间接测量车铣复合加工中的切削力[12,13]。在类似的工作中,提出了一种测量铣削主轴磁性轴承的指令电压的方法[14],并且提出了一种测量旋转主轴的位移的方法[15]。然而,这些间接测量方法具有一些共同的缺陷。一方面,通过这些方法只能测量在进给伺服电机或者主轴方向上的切割力,因为进给伺服电机或者主轴的电子信号仅在移动的情况下产生相应的方向。因此,不可能通过这些方法同时实现三分量切割力的实时测量。另一方面,切割力不能由进给伺服电动机或主轴整体捕获,因为其通过安装机构大大减少。因此,这种间接方法不能确保测量精度,因为从被测量的力到传感单元的传输效率是影响这种测量的可靠性的最重要的因素之一[16]。因此,这些提出的方法用于在常规加工期间测量切削力,而不是预切削微转动铣削复合加工。

在本研究中,提出了一种新的设计方案“直接测量,无线传输”。一方面,三分量微切削力直接由安装在车削主轴上的四个传感器测量。该组件通过四个传感器完全固定,这实现了被测微切削力的纯提取。另一方面,测量的切割力通过Zigbee无线通信系统间接地发送到计算机,Zigbee无线通信系统的发送模块安装在转动主轴上。放置在工作台上,接收模块通过串口将接收到的切割力传送给计算机进行数据处理。此外,提出了一种三分量微力传感器和无线测量设备用于微切割力的测量。进行一系列仿真以验证设计的传感器和无线测量设备的性能。提出了一种在静态和动态测量过程中从四个三分力传感器的12个信号中提取三分量切削力的计算方法。对于设计的传感器以及整个测量装置的校准实验是静态和动态的,并且还提出了一系列车削铣削复合五轴数控(NC)机床的实际车削铣削复合磨削实验。

2 仪器开发

2.1 力传感器的设计

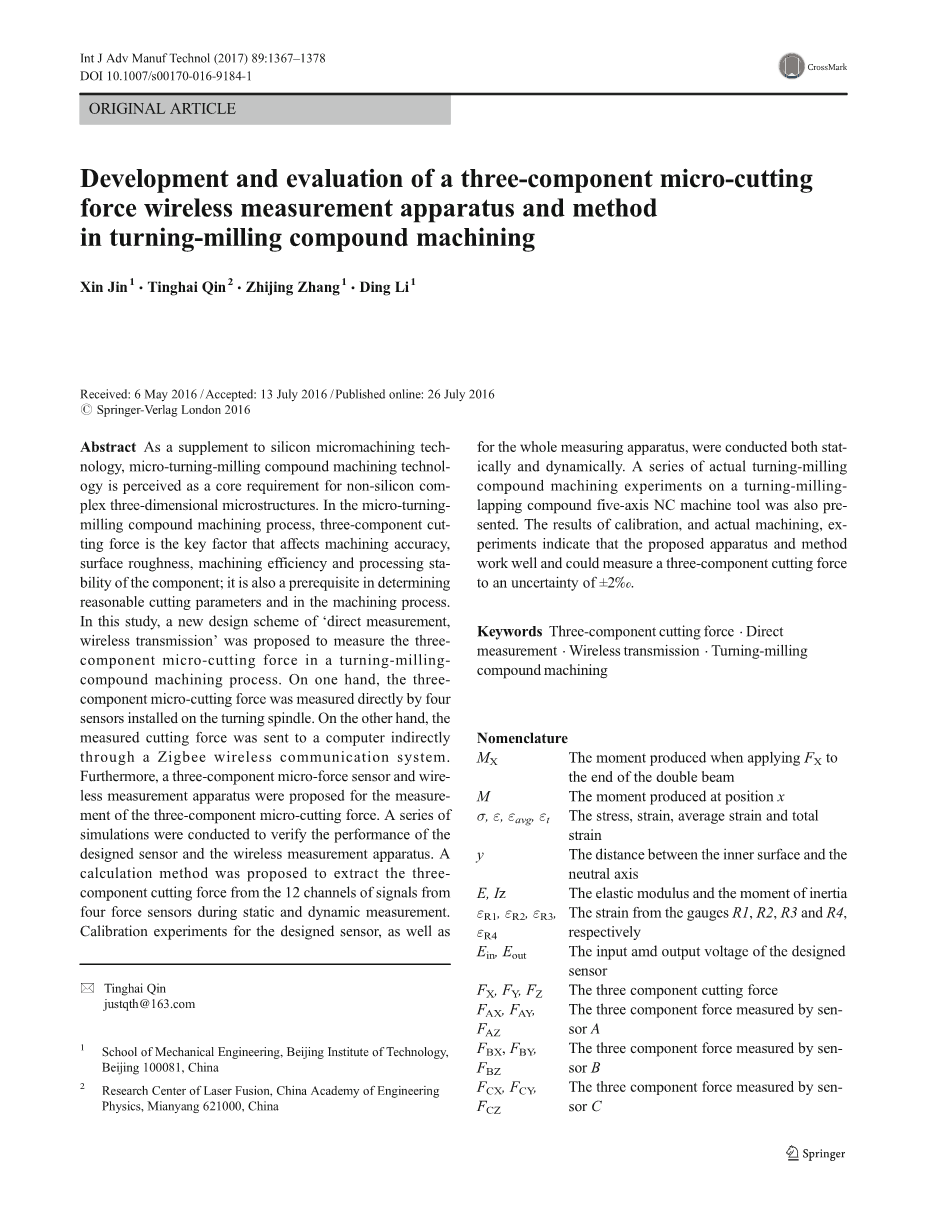

如图1所示,三分量微力传感器是组合的XY模块和Z模块。 用于测量力FX(FX传感器)和FY(FY传感器)的传感器在XY模块上设计。 用于测量力FZ(FZ传感器)的传感器在Z模块上设计。 FX传感器,FY传感器和FZ传感器设计为串联连接。 待测量的微力可以通过螺纹孔施加到传感器,并且随后依次作用在FX传感器,FY传感器和FZ传感器上,并且最终作用在可以安装传感器的两个安装孔上。 FX传感器,FY传感器和FZ传感器整体上形成线圈结构,并且分布成使得三个轴在传感器的中心点处相交。 FX传感器,FY传感器和FZ传感器由相同的双梁结构组成,由复合梁A和B组成。

当力FX施加到螺纹孔时,有效双梁是FX传感器。 该双梁的自由体图如图2(a)所示。 为了简化模型, 图2(b)显示出了其中负载被施加到复合梁A的模型。复合梁A的内表面上的应变和平均应变可以分别由等式 (1)和(2)表示(FY和FZ传感器也具有相同的双梁结构)。

作为传感器的设计变量,其额定容量为plusmn;25 N; 通过图3所示的计算结果优化了板梁的额定应变,宽度,长度,高度和应变计的位置[17]。 用于测量力Fx,FY和Fz的传感器的感测元件被设计用于均匀的大应变。 同时,传感器的其他部分承受小的应变并具有更高的刚度。

图1:三分量微力传感器:(a):装配模型、(b) :XY模块和(c):Z模块

图2: FX传感器的自由体图:(a)双光束和(b)复合梁A

图3:应变分布图:复合梁A和复合梁B

2.2已设计传感器

每个传感器的应变仪的位置如图4(a、 b)所示;通过使用用于每个传感器的所选应变计来构造用于每个传感器的全桥,如图4(c)所示。 额定应变由式 (3)可以看出:

每个传感器的全桥使用用于Fx传感器的应变计S1至S4,用于Fy传感器的S5至S8,以及用于Fz传感器的S9至S12构成。 输出电压可以通过公式 (4)看出。如图4(d)可以看出应变计被密封。

图4:设计的传感器:应变仪在XY模块上的位置,应变仪在Z模块上的位置,(c)全桥电路和(d)制造的力传感器

2.3传感器仿真

在每个应变计的平均应变可以通过公式(2)表示。 施加到整个传感器的最大应力可以通过公式(1)表示。 当力Fx = 25N施加到FX传感器时,在S1,S2,S3和S4产生的理论平均应变为0.00168715,并且整个传感器上的最大应力为428.57143MPa。 它与FY传感器和FZ传感器完全相同。 在模拟分析中,通过提取节点上的平均应力,并将其代入公式,计算每个应变仪位置处产生的平均应变公式为(5)。 施加到整个传感器的最大应力直接从模拟结果中获得。设计的传感器的仿真图如图5(a-f)并且结果列于表1中。

一般来说,模拟结果与笔算结果一致。

图5:设计传感器的应力图:(a)在Fx = 25N的负载下的XY模块、(b)在Fx = 25N的负载下的Z模块、(c)在FY = 25N的负载下的XY模块、(d)在FY = 25N的负载下的Z模块、(e)在FZ = 25N的负载下的XY模块、(f)在FZ = 25N的负载下的Z模块

表1:模拟结果

2.4无线测量设备的设计

设计的切割力无线测量系统如图6所示。作为对“直接测量,无线传输”的创新设计方案的回应,三分量微切割力由四个三分力力传感器直接测量,这些信号发送模块然后无线发送到接收模块。 最后,这些信号从接收模块通过串行端口发送到计算机进行数据处理。

无线测量装置的分解图如图7所示。该部件通过夹具和连接器连接到传感器A,B,C和D,并且为了达到过载保护的目的,在连接器和板A之间留有0.25mm的小间隙。底座上安装了四个三分力传感器。板A和B用于隔离和保护。无线测量装置通过安装发送模块的外壳安装在车铣复合五轴数控机床的车削主轴上,如图8所示。

图6:无线测量切削力系统

图7:无线测量仪的爆炸图

图8:发送模块安装在外壳中

2.5 设备模拟

过度变形和共振的产生可能导致测量装置的破坏。因此,有必要进行测量装置的变形,应力和模态分析。分析过程和参数如表2所示。

变形和应力图如图9(a,b)。最大变形为0.10524 mm,相应的应力为116.25 MPa,远低于40CrNiMoA的允许应力(835 MPa)。此外,测量装置模拟结果与设计传感器的模拟结果一致。如上所述,当加载到25N时,传感器上的最大应力为428.57143MPa,其大约为测量装置上最大应力116.25MPa的四倍。这些数据是正确的比例,因为在测量装置中使用了四个传感器。每个模型的变形图如图 9(c-g)。每个模型的频率在表3中列出。值得一提的是,必须通过选择合理的参数以保证测量装置在表3所列的频率下工作。

图9:设计装置的仿真分析:(a)变形图、(b)应力图、(c)第一阶模态、(d)第二阶模态、(e)第三阶模态、(f)第四阶模态和(g)第五阶模态

表2:分析条件

表3:模态频率

3 研究方法

3.1 静态测量

在静态测量的情况下,这四个传感器的坐标和切割系统的坐标之间的相对关系保持不变,如图10所示。 作为补充,这四个传感器的Z轴和切割力方向都向外并垂直于XY平面。

根据“直接测量,无线传输”的设计方案,三分量切割力由四个传感器直接完全感测。 每个传感器的各个方向的测量值用于通过误差补偿和去耦合计算切削力[18]。 计算公式如(6)基于切割力和四个传感器之间的协调关系。

图10:四个传感器的坐标和静态测量中的三分量切削力

3.2 动态测量

在动态测量的情况下,这四个传感器的坐标与三分量切割力的坐标之间的关系随着这四个传感器与主轴一起转动而保持变化。 在动态测量过程中的一个这样的状态,如图11所示。 类似地,这四个传感器的Z轴和切割力都向外并且垂直于XY平面。

测量系统的坐标随着旋转主轴旋转,坐标原点是由四个传感器的四螺纹孔形成的圆的中心。 在转弯测量系统中测量的力的计算公式 (7)基于

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487756],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、开题报告、任务书、外文翻译、程序设计、图纸设计等资料可联系客服协助查找。