一个新型发动机汽缸盖的热结构分析

Luigi Arnone

Lombardini Srl

Gino Bella, Francesco Vivio and Vincenzo Vullo

University of Roma Tor Vergata

摘要

本文通过解耦合的计算流体动力学分析和有限元数值模拟对应用于汽车的气缸盖进行分析和优化,并评估其构件强度。本文通过对冷却流道和气缸燃烧的解耦合的计算流体动力学模拟来进行热负荷计算,并以此对缸盖进行结构应力分析。该有限元模型包括了气缸盖总成的主要部件之间的接触相互作用,并考虑了螺栓拧紧和气门弹簧的影响。并且,在分析时,与温度非线性相关的材料特性也被考虑在内。并且通过与在发动机的曲轴箱和气缸盖上安装的热电偶所测得的实验结果相对比,温度场分析结果是比较准确地。

介绍

缸盖不仅是一个内燃机中最复杂的部分,也是内燃机中承压最大的结构部件。这是因为它不仅承受了机械载荷,还承受了热负荷。其机械载荷来自于缸内的气体压力和螺栓的拧紧压力;热载荷是来自于燃烧室的高温气体、排气系统的前端以及制冷剂的热相互作用。此外,众所周知,在新的发动机的开发中,数值模拟技术的应用是非常有利于减少试验次数[ 1 ]。数字技术的应用范围也从快速原型仿真技术到热流体力学和热结构分析比比皆是[1,2,3,4]。

这些数字技术的运用也成为一些产量较少的汽车发动机的设计和开发的基础。以下是一个有趣的案例。被测试的气缸盖是一个混合动力系统的多功能汽车L7e燃烧引擎组件,根据欧盟文件2002/24/EC。该车的动力总成配置如下:有吸能装置的电机前驱动;由一个可充电锂离子电池驱动的两轮毂电机来进行电动后驱动;混合动力四驱)。

这个被测试的气缸盖具有非常复杂外形,包括:燃烧室;进气口和排气口;有气门座和导管的气门;喷油器座;冷却水腔;垫片;贯穿螺栓孔;等。本文展现了对一个共轨直喷发动机缸盖的热流体动力学分析和热结构分析,这个发动机是三直列缸式发动机,空间为1028立方厘米。这两个分析是在两种不同的模型上进行:第一是有限容积模型,被优化用于计算流体动力学分析;二是有限元模型,被优化用于热结构分析。这个分析是基于一个解耦合过程的。由于热转移现象,热应力极大地受到缸内的气体流动和气体热力学性质的变化以及管壁温度的变化的影响。并且相邻气缸间的废气也会发生干扰 [ 5 ] 。所以,热流体动力学分析和热结构分析本应该假设在非平稳的条件下进行。然而,尽管边界条件在不断变化。但是,本文忽略了这些不稳定的现象,假设在稳态条件下进行了分析。对于温度的分布,通过热流体动力学得到其结果,并且通过对原型发动机温度测量的实验来进行验证,最后作为热结构分析的输入数据。在这个解耦合分析方法中,负荷的转移是通过专门开发的算法计算来实现的。

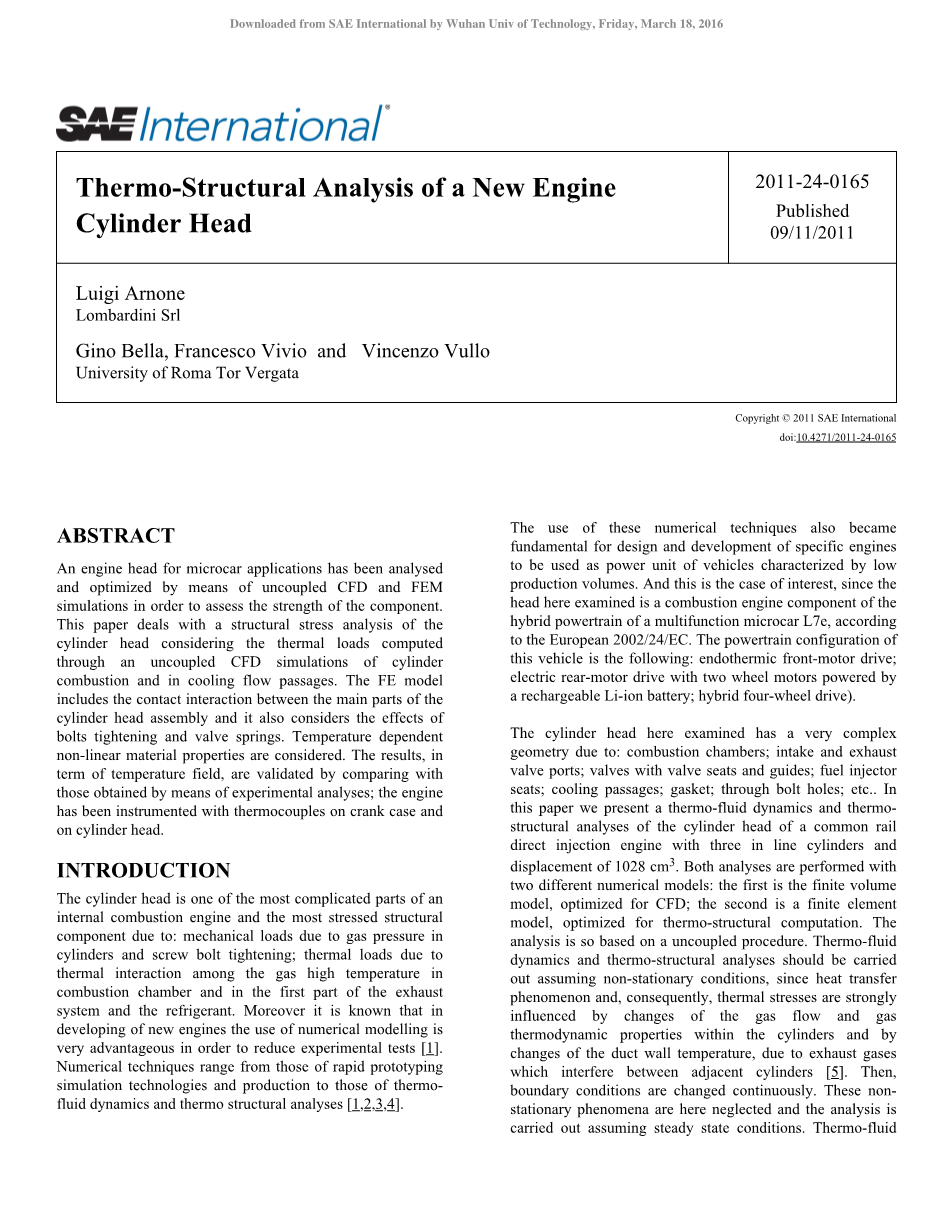

图1 气缸盖的几何结构和有限元模型

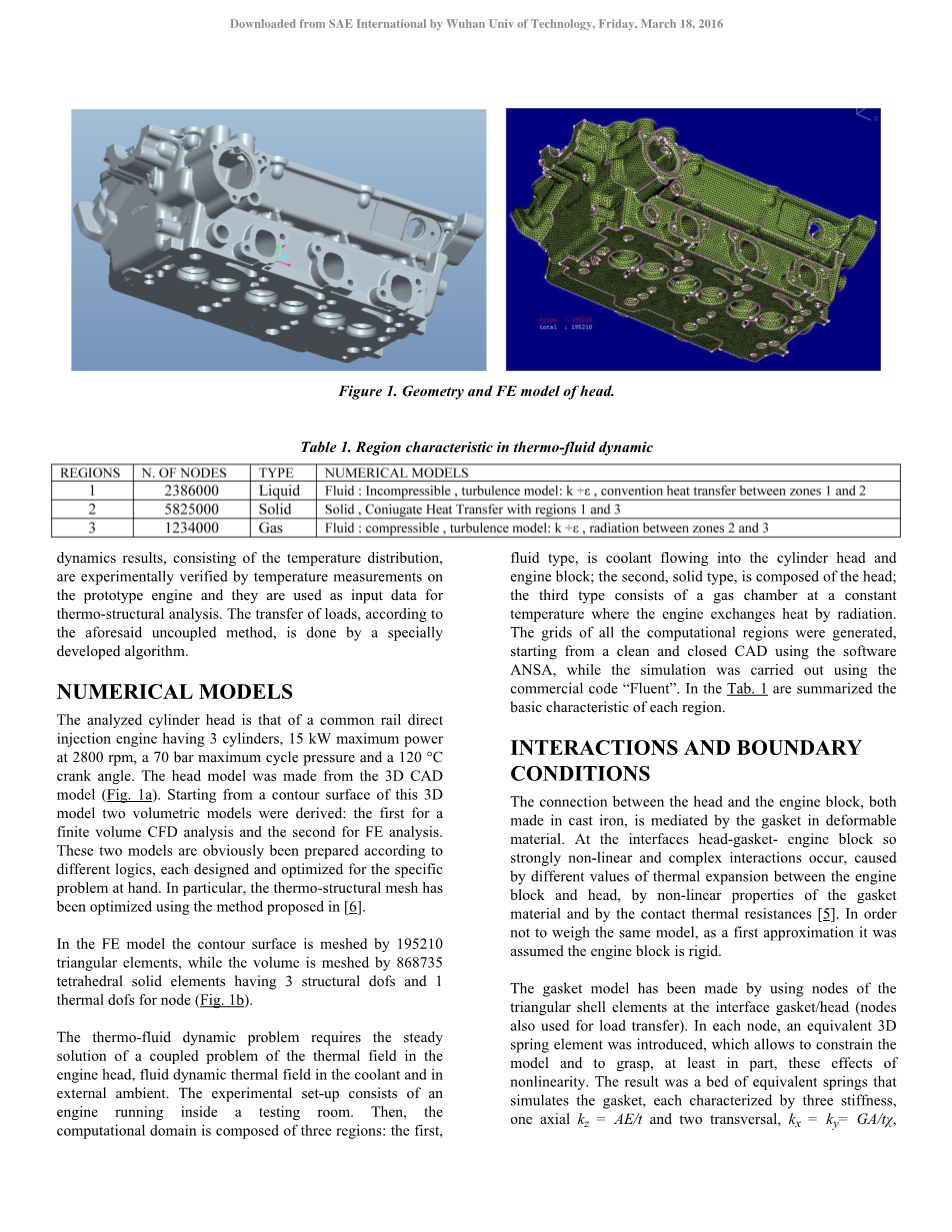

表1 热流体动力学的区域特征

数值模型

分析对象是一个共轨直喷发动机的气缸盖,该发动机有3个气缸,在2800转工况下,有最大功率15KW,70bar的循环最高压力和120°曲柄转角。缸盖模型使用三维CAD模型建立的(见图1A)。本文从三维轮廓表面,得出两种体积模型:第一是有限体积模型,来进行计算流体动力学分析:第二是有限元模型,进行热结构分析。这两个模型显然是根据不同的方法建立的,但是,它们都是为了气缸盖的具体问题而设计和优化的。特别是,热结构网格已经用参考文献[ 6 ]中提出的方法优化的。

在有限元模型中,这个轮廓表面被划分为195210个三角形单元。然而,体积划分为868735四面体单元,每个四面体节点具有3个结构自由度和1个热自由度(见图1b)。

热流体动力学问题需要发动机缸盖热场,冷却液的流场以及外部环境的耦合问题的稳定解。实验装置包括在试验室运行的发动机。然后,计算域是由三个区域组成:第一,流体类型,是流入气缸盖和发动机缸体的冷却液;第二,固型,即气缸盖;第三类包括燃烧室,发动机在那里进行辐射换热。所有的计算区域的网格由一个干净的、封闭的计算机辅助设计软件ANSA划分,而模拟是使用商业软件“FLUENT” 进行的。在表1总结了各区域的基本特征。

相互作用与边界条件

铸铁材料制造的缸盖与缸体之间的连接部分是由密封垫这种变形材料来介导的。并且由于发动机缸体和缸盖有着不同的热膨胀特性,垫片材料的非线性特性以及接触热阻 [ 5 ],导致了在缸体,垫片和缸盖的的接触表面有着非常强烈的非线性的、复杂的相互作用。为了不重新评估一样的模型,作为第一个假设,它被假定发动机缸体是刚性的。

垫片模型在垫片与缸盖的接触表面,采用三角形壳单元的节点(节点被用于转移负载)。并且在每个节点上引入等效三维弹簧单元,来约束模型并且至少可以把握部分非线性的影响。总而言之,就是用一层等效弹簧来模拟垫片,每个具有三个刚度,一个轴向kz = AE / T;两个横向Kx= Ky= GA / Tchi;,其中E = 120 MPa,G = 38 MPa,分别为垫片材料正常和横向的弹性模量,它的厚度T = 1mm,A是每个节点的相关区域(垫片的总面积除以节点数)和chi;是区域剖面的剪切模量,假定循环。当然,属于发动机缸体节点弹簧单元是压紧的。

图2 有限元模型的细节

气缸盖与发动机缸体通过八个螺钉(图1)连接。每个螺钉的紧固预紧力(fbolt = 10.35 kN)是按参考文献[ 7 ]规定的标准确定,这是基于预紧力和气体平均有效压力产生的夹紧载荷之间比值等于25得到的。用梁单元模拟每个螺钉(E = 210 GPa;V = 0.3;横截面和面积相当的惯性矩分别为95mm2和718.7mm4)与长度相当的气缸盖内的通孔,再加上垫片厚度。缸盖螺钉的端节点连接到它的支座网格径向梁伞头上的节点(图2A),来模拟这儿的接触面。为了允许自由热膨胀,利用约束方程进行以下约束模拟:对径向梁伞所有节点在螺旋轴方向上的位移(包括模拟螺钉的节点极值元素)施加相等;在螺钉和支撑座之间的接触区域,强行使支座梁单元的轴与通过螺栓孔的轴是相等的(无偏)。这样,可能的通孔椭圆度可以不考虑。以前的模拟在更一般的模型进行,它需要使用更多的约束条件来使椭圆度的影响可以忽略不计。

为了尽可能地准确地模拟在螺钉与缸盖之间它们的接触面的横向相互作用,同时模拟螺钉的梁单元的二类节点也通过另一个径向梁伞连接到缸盖节点

机械与热负载

在这里分析的内燃机气缸盖受到来自螺钉拧紧和燃烧室中的气体的压力的机械载荷和来自热动态周期(其导致复杂的具有高梯度的温度分布)的热载荷。我们简要地为如何把这些负载的添加到前面描述的缸盖模型总结了标准。

作用在螺旋轴方向的紧固预紧力已应用于梁元素的极值节点来模拟螺钉;这个节点放置在缸盖与垫片的接触平面上。并且考虑到来自缸内气压的载荷,缸内气压的每两个压力峰值 [显示周期的最大压力,约等于7 MPa(70bar)] 相位相差240°。对应的这个压力的负载施加在缸盖表面面对燃烧室的直接暴露于压力下的节点。作用于暴露于压力下的进气门和排气门区域的压力载荷已应用于在他们的质量中心的虚拟节点,这反过来将通过相同的约束方程,转换并分配载荷给放置在气门表面节点(见相应的径向梁伞图2b)。热负荷由计算流体动力学模拟计算得到的模型表面的温度分布组成,它被施加作为约束节点温度。由于两个模拟(热流体动力学和热结构)解耦合,将计算流体动力学模型得到的输出结果的传递到有限元模型是用以下的特定的程序完成的。我们使用了一种基于参考文献[ 8 ]中描述的过程的方法:在流固界面上,首先基于模拟两个区域的母体积网格生成两个表面网格(三角网格),然后,将数据在两个子表面网格中传递。有限元模型的子网格,三角网格Gamma;1已经是可获得的。然后,然后的问题是三角网格Gamma;2(计算流体动力学的体积网格的子网格)的生成和从非结构化网格的节点Gamma;2转移到结构化网格Gamma;1(目标网格)节点的解决方案。在这一方法的三维过程中,首先需要确定是对应Gamma;1的每一个客节点,都有一个主三角单元的Gamma;2。

一旦你找到了这样的一对,因此Gamma;1的q能在Gamma;2投影,(为处理Gamma;1不能在任何Gamma;2上投射这种情况,参考参考文献[ 8 ])然后我们使用同一单元的形状线性函数来计算涉及到主三角单元的节点数据插值的投影q的数据,。按照这个过程,在这种情况下,我们得到以下的关系

(1)

在上面的形状函数中的T1、T2、T3是被转移到主单元的热负荷节点的值,而ε1、ε2、ε3是投影Q的区域坐标。为了将计算流体力学模型的结果转换到有限元模型,开发了一种特定的修补程序,并实现了上述过程。

分析结果

实验验证

热流体动力学结果

结果分析是在下面的发动机工作条件下进行的:功率2.73千瓦,2481转,冷却剂流量比等于68.631 /小时,冷却液的物理特性是通过与冷却液生产者的一个私人的通信获得的。在这些操作条件下的冷却液进入发动机时温度为345.55 K,出来时温度为347.25 K。最后,实际实验中得到的Delta;T等于2.30 K,而数值计算给出了这个变化的温度等于2.44 K。并且,这种准确的结果在不同的发动机操作条件下保持在同一量级。所提出的方法的预测能力通过比较在实验测量所示的位置的温度(在图3所示的结果)进行了验证。图4显示的是一个获得的数值热量图。图5显示了在9个测量点的数值结果与实验值,可以看出,他们之间有很高的相关性。图6显示了在所有配置测试结果的百分比误差总是低于7%的。

图3 热电偶位置

图4 缸盖和缸体的热场

图5 数值结果与实验

图6 误差%

热结构结果

我们得到了下面列出的热结构分析结果,正如上面提到的,在固定的热场和材料的线性弹性行为的情况下(铸铁HT250、下列热物理和力学性能:杨氏模量E = 120 GPa,泊松比nu;= 0.3,极限应力sigma;r =250 MPa,屈服应力sigma;S = 170 MPa,密度rho;= 7300 kg/m3;线性热膨胀系数的alpha;= 10. 7·10-6k-1,热导率k = 61.3 W/mK)。以下是两个加载条件下的结果:拧紧螺钉预紧力(作用在气门导管的预紧力被忽略)和负载由螺钉预紧力,热负荷和气缸最大负荷压力的模拟应用组成

螺杆预紧力被考虑是为了评估当发动机未启动仅仅只是组装好时,发生在发动机气缸盖上的应力状态。在图7A中显示了分布的von mises等效应力,发现压缩应力相对较高(仍远低于其允许的极限),并发生在螺丝头和它的支撑座之间的接触表面上,并且是在气缸盖和垫片之间的接触面上。

在正常发动机工况下,对气缸盖的实际应力状态进行了分析。考虑到三个气缸的热力循环相位错开240°,当气缸发生在另一个相对压力的最大压力是约为零。因为所有这三种情况下,不能先验推断的是什么是最有问题的工作条件,所以需要分别考虑的三个气缸(从左侧,一至三在图1)在周期最大压力的工况。图7b显示,从Von Mises等效应力来看,在最恶劣工况下的结果有如下三种:第一是在周期的最大压力在气缸1时。在这种情况下,最大等效应力仍然在失效限制下,为102 MPa。在另外两种情况下,其结果由于篇幅有限就没有贴出来,而得到的最大等效应力则分别为94 MPa和80MPa。在通常情况下,应力对于中间缸的影响区是更具挑战性的。本文的检测结果对于这一说法仅部分支持。它发现在气缸盖的质量分布是不统一的,而在气缸1的影响区域有最高压应力(见下图1)。同样显而易见的是,更高的压缩应力值出现在火力面和排气系统的法兰的位置,压应力的峰值发生在两个阀门之间连接的材料上,就像别人[ 4 ]说的,为了能限制最高温度及其梯度,这个部位的厚度应该在设计阶段就控制起来。并且在一个高温环境下,用热膨胀系数更小的材料来包裹该面,从而可以防止自由膨胀是可以预见的。

Figure 7.

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153003],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。