英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

电动汽车锂离子电池的容量衰减建模

K. W. BAEK1)*, E. S. HONG1) and S. W. CHA2)

1)韩国现代汽车研发部,150 Hyundaiyeonguso-ro,华城京畿道445-706,韩国

2) 航空航天与机械系统工程学院,首尔国立大学,首尔305-701,韩国

摘要:本文介绍了以单粒子为基础的锂离子电池容量衰减模型(即SP模型),这是由Doyle等人最先提出的一种伪二维模型.,该模型模拟活性材料在阴极中的阳极损失和底层的固体电解质相间(SEI)导致的容量衰减和电阻增加。有人认为根据该数学模型的电压曲线和容量衰参数的计算,可以确定电池检测数据拟合计算结果。实验结果显示,测试的电池经历了3000次充放电循环后,活性物质损失约为34%,阻抗增加约为0.06。这种方法可以用于扩展到车辆级别来计算电池组的性能下降。从而进一步研究探讨车辆驾驶能力变化。

关键词:锂离子电池,模拟,容量衰减,单粒子模型

专业术语

:电极j表面积,;

:电极j内锂的固相浓度,;

:电极j内最大锂固相浓度,;

:电极j表面的锂浓度,;

:电解液中的锂浓度;

:电极j内固相锂的扩散系数,;

: 法拉第常数,96587C/mol;

:电极j插层反应的交换电流密度,;

:副反应交换电流密度,;

:电极电流,;

:副反应电极电流,;

:电化学反应速率常数,;

:薄膜电导率,;

:副反应产物的分子量,;

:径向坐标,;

:通用气体常数,;

:电极的固体颗粒的半径,;

:SEI膜阻抗;

:局部电极平衡电位,;

:电极用活性物质的体积, ;

:电极的化学计量数( / );

:电极的阳极传递系数;

电极的阴极传递系数;

相位的体积分数;

副反应产物的密度;

电极的局部电位,;

电解质的电位,;

薄膜的厚度,;

下标:

1:固相;

2:液相;

j:j=n or p;

n:负极;

p:正极

- 简介

锂离子电池的发展中尤其是使用系统工程方法的锂离子电池的发展过程中,采用计算机模拟容量衰减的快速预测可以帮助工程师找到设计参数优化值(Ramadesigan等,2012)。例如,只用少量的充放电循环试验的测试结果,就可以计算充分循环后容量减少的量,因此有机会来选择和实现最佳的设计方案,如电池尺寸设计,电池材料的选择,提高电池耐久性等等。

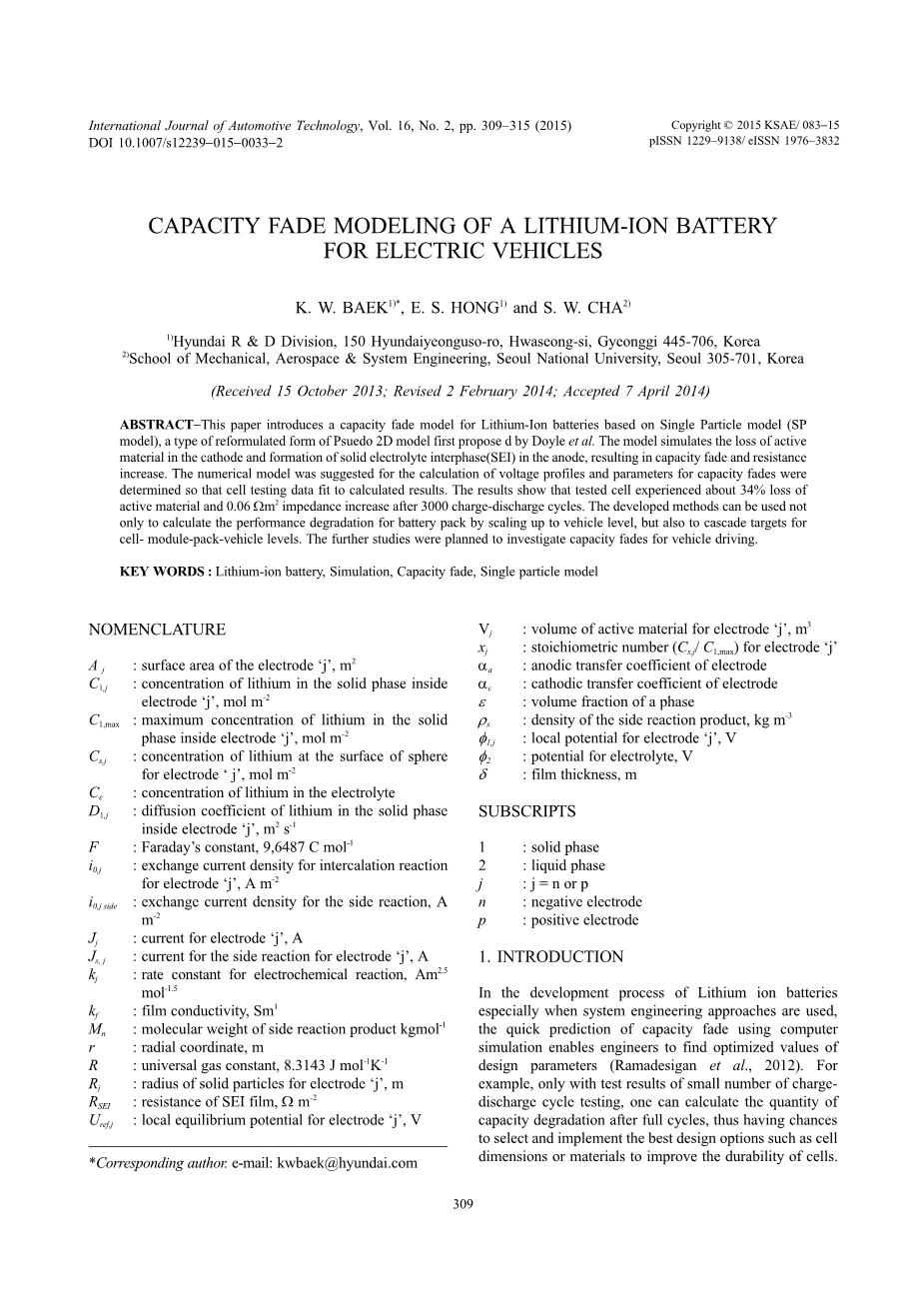

图1.(a)日产Leaf EV(b)内部结构(c)模块结构(d)电池单元结构。

仿真模拟的测试模式也用于制造车辆。对于电池容量衰减而言,工程师可以通过电池测试后比较计算电池容量的下降,控制车辆行驶的目标英里测试模式的严重程度。安装在EV(电动车)的电池串联或并联电池的组件,如图1所示,用电池或模块的周期测试可以用来考虑在车辆水平上的容量衰退(Smith和wang,2006年)。例如,一个可以预测量的容量衰减叶电动车电池组或模块与电池周期进行相关测试。

虽然很多研究人员研究锂离子电池的电化学模型,但很少做容量衰减模型,比较计算充电或放电曲线的实验并给出物理解释。本文新近提出一个容量衰减模型,这个模型是采用正电极最大有效浓度的概念来处理活性物质损失的。本文还介绍了化学计量数变化的简单模型。应用以前负极相同的内部电阻模型的研究(Ramadass等人,2004年)。计算出的结果与实验验证了比较。

本文的目的不仅是发展电化学模型,而且提供用于构建测试模型的有效方法,即容量衰减的物理推理的快速计算方法。我们使用单粒子模型(即SP模型),包括负-正极降级容量衰减机制。在2C倍率CC-CV寿命测试方案计算出的充放电曲线被用到到那些具有适当的确定的参数的实验中。计算时间对应于126天3000次,2.27 GHz,4.00GB内存惠普笔记本约2小时。这种快速仿真的能力有非常大的优势,尤其是对处理电池性能的长期变化的工程师来说。商用EV(电动车)或PHEV(插电式混合汽车)典型的目标是电池寿命超过10年或200000公里。用这种仿真方法,关于10年的仿真计算需要不到30小时。

2.数学模型

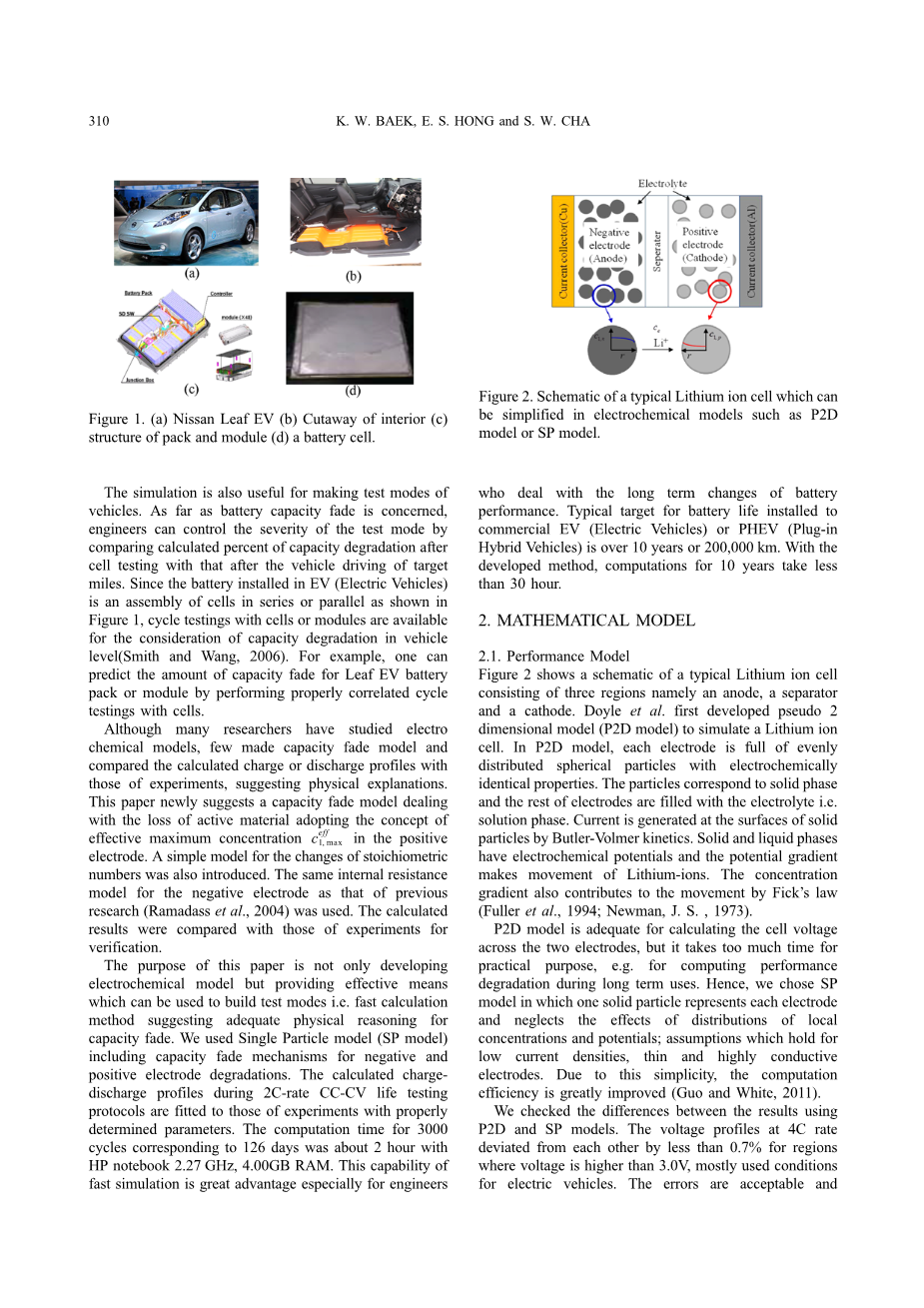

图2、可以简化为电化学模型如P2D模型或SP模型的一个典型的锂离子电池原理图

2、数学模型

2.1、性能模型

图2显示了一个典型的锂离子电池的示意图,由三个区域组成,即一个阳极,一个隔板和一个阴极。Doyle等人首先开发了伪2维模型(P2D模型)来模拟一个锂离子电池。在伪3维模型即P2D模型里,每个电极充满了电化学属性相同且均匀分布的球形颗粒。该颗粒对应固相,电极的其余部分填充有电解质即溶液相。电流通过Butler-Volmer动力学在固体颗粒表面生成。固相和液相具有电化学势和电势梯度使得锂离子的运动。浓度梯度也有助于由Fick定律的运动(Fuller et al., 1994; Newman, J. S. , 1973)

利用伪2维模型即P2D模型计算两电极间的电压是足够的,但它用于实际过程中需要的时间太久,比如说计算长期使用过程中的性能退化。因此,我们选择了一个固体粒子代表每一个电极,并忽略了局部浓度和电位分布的影响;假定电极保持低电流密度,比较薄,而且具有高导电性。由于这种简化,计算效率大大提高。(Guo and White, 2011).

我们比较使用伪2维模型(P2D模型)和单粒子模型(SP模型)的结果之间的差异。在4C倍率相互背离的小于在电压高于3.0V地区0.7%的电压分布,主要用于电动车辆的条件。并且当我们考虑较大的时间尺度时,误差是可以接受的,时间偏差对容量衰减的影响就可以忽略不计。在固体颗粒中的锂离子浓度的控制方程由下式给出:

作为边界条件,在中心没有通量和在固体颗粒的表面电荷守恒由下式给出:

其中可以通过Butler-Volmer动力学计算表达,

在界面上的平衡交换电流密度由下式给出:

过电位的定义如下:

本文提出的锂离子插层模型参数值如表1所示。

表一、锂离子插层反应的参数值。

2.2、容量衰减模型

容量衰减模型的建模过程包括三个步骤。首先,在数学模型中量化电池衰退的参数值的变化。第二,建立容量衰减模型,合理地解释参数值的变化。最后,利用这个模型,预测不规则容量衰减的用途,如汽车驾驶条件。这个模型验证它也同样适用于车辆水平,。

至于容量衰减的其他参数,通常会考虑电化学反应速率常数,固相扩散系数,活性物质的体积分数,阴极的锂离子的最大有效浓度,内部电阻,有效的反应面积和在充电状态时电极的化学计量数量。最后,我们可以通过选择测试三个参数拟合计算电压分布: ,和。在接下来的步骤中,我们建立容量衰减模型来处理这三个参数,模型的细节在以下各节给出。

2.2.1、活性材料的损失

根据最近的研究,通过氧化反应溶剂分解最终导致在锰酸锂尖晶石阴极活性材料的损失(Dai et al., 2013; Ramadass et al,2002)。我们简单地假设为副反应的反应速率被给定为:

它还假定锰溶解在电解质中的速率与导致阴极的结构退化的成正比。随着活性材料损失的增加,锂离子插层网的数量减少。结果与电极劣化过程中的理论最大浓度是一样的。通过采用体积平均的概念,我们定义在阴极最大有效浓度为:

其中是比例常数。等式(5),(6)基于像图3活性材料从外表面减少,这与最近的EELS分析(Takahashi, 2012)一致。

图3.固态粒子的阴极,活性材料的损失

2.2.2、化学计量数

一个锂离子电池充电-放电循环试验期间,电极化学计量数(在r=时的)由放电初期的变为放电结束时的,形成化学计量的面积。其与锂离子的活性物质的损失表现不同。化学计量面积随锂离子的损失而减少,但随活性材料的损失而增加。这意味着,在充电状的化学计量数的增加或减少取决于可循环锂离子的损失和活性物质哪一个更占有优势。这些特征可以以简单的方式来表示:

和分别对应于活性物质损失的损失率和锂离子损失的损失率。那么,当锂离子的损耗更占优势时等式(7)的右侧为正。 a和b是可通过实验确定的比例常数。在模拟过程中,所计算的在每个周期的开始被用来作为初始条件。

2.2.3、内部电阻

大家都知道的锂离子电池容量衰减的原因之一是活性物质表面尤其是在阳极形成膜状物质。该膜因副反应产生,是一个目前来说来比较不能解释的现象。 Ramadass等人认为的反应式可写为:

其中,S,P是指溶剂和副反应的产物。副反应的速率可以表示为:

薄膜厚度和可以根据下式计算:

其中,R0为初始电阻。SEI(固体电解质)薄膜充当导致电压下降和容量损失的电阻。图4显示了薄膜电阻的示意图(Ramadass等,2004)。

图4.阳极固体电解质颗粒

由于温度在循环测试中保持恒定,所以不包括温度对容量衰减的影响。FORTRAN代码的开发是为了解等式(1)-(11),对于等式(1),球形粒子的半径采用100等距节点,建立三对角矩阵,实现有效地Thomas算法。Crank-Nicolson方法用于对时间进行二阶积分。

3、结果与讨论

3.1、试验

如图5显示的电压和电流。电池制造商执行的电池循环测试是在2C倍率下放电,直到电压达到截止值3.2V并以相同的速率充电至4.2V电位保持直到锥形减小至0.02C值的电流。循环期间温度为45。

图5.电压和电流的循环测试

如图6显示出几个循环周期1C的倍率的放电曲线。3.2V时,0周期和200周期的倾斜程度略有不同,由此可以推断出在前几个周期存在着不可逆的变化,这一时期称作形成期。我们已经知道初始SEI在形成期形成(Arora and White,1998)。此外,电池容量衰减随循环周期增加而减少。1000周期到2000周期容量减少量小于从0周期到1000周期的容量减少量,这意味着测试电池容量衰减的机制涉及多个复杂的副反应,循环期间温度为45。

图6.前几个周期1C倍率实验放电曲线

3.2、模拟与实验结果的比较

在1C倍率,298 K温度下, 理论计算和实验充放电曲线的比较如图7、图8所示。.计算电压的充电曲线只有前几百秒钟与实验值几乎一致,我们认为偏差是电位和sp模型中忽略的浓度导致的。此外,非感应过程(Bard and Faulkner, 2001)的影响也会形成偏差。

由于单粒子模型(SP模型)假设充电或放电过程长中电流为恒流,因此它忽略了充电电流为双层。

图7. 1C倍率,3000个周期的模拟

和实验之间的放电曲线比较

图8. 在1C倍率,200和2000周期模拟和实验之间的电荷分布比较。

表二、副反应的参数值。

如图9所示出的是电池容量的变化趋势。在图6的说明中已知,我们可以看到约3步变化。这种非线性现象的原因只能用老化电池内对复合材料的的深入分析来解释。在本文中,我们简单地假设为单步副反应,获得了重复循环线性容量下降的结果。该方法在时间和精力方面是合理的。

。

图9.模拟和实验的放电容量的函数的周期数的比较。

图10.活性物质的模拟损耗作为循环数的函数。

如图10〜图12所示,计算出的结果,并通过拟合获得与实验电压曲线之间的比较。通过拟合获得的值(即实验值)一般是与模拟的一致。图10表示活性物质的反复循环的损失百分比。随着容量下降,活性材料的损失在阴极呈线性增加。化学计量数的时间导数为负,如图11。根据等式(7),这意味着在阴极活性材料的损失比锂离子的损失更占优势。计算出的内阻也与拟合获得的值吻合,如图12。由于SEI的形成,3000周期后,活性物质的损失大概是34%,内阻约增加0.06。

图11.模拟化学计量数作为循环次数的函数

图12.模拟电阻作为循环次数的函数

虽然实际容量衰减的机制是复杂的,并涉及多步反应,目前的研究仅仅是基于只有一个步骤电化学副反应的假设。此外,影响电池衰退过程的因素还有很多。例如,来自尖晶石电极的锰溶解,这被认为是容量衰减的原因之一,取决于SOC,电极,电解质的化学组成,以及结构缺陷,但是一种还不能解释的现象。

因此,基于电化学分析多步副反应的模型还是有必要的,因为在未来的研究中需要跟实际的容量衰减来模拟分析。

4、结论

锂离子容量衰减的预测方法是比较先进的,单粒子模型用于计算由内阻增加和活性物质损失导致的容量下降。反复循环试验所计算的容量衰减符合实验结果。就计算效率而言,该模型适用于模拟长期循环,这样降低了电池早期的开发时间和成本。

然而,要计算车辆在形式条件下的容量衰减,通过比较预测结果和实际测试的额外验证是必要的。这个模型只是适用于一个周期的实验。尤其是必须包括不规则输入型材料包括各种极端条件的,以确保这种方法的稳定性。为了满足这些需求,我们计划在车辆级别进行其他测试。经过几次验证过程,也许会应用较先进的方法对电动汽车以及电池模块来进行实验

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153369],资料为PDF文档或Word文档,PDF文档可免费转换为Word