电池单元布置和传热流体(类型)对于混合动力电动汽车的寄生功率消耗与电池温度分布的影响

摘要

发展电池冷却系统的高计算效率数值模型,研究电池单元布置和传热流体(HTF)类型对于散热性能和系统寄生功率消耗的影响。使用有限差分方法,建立柱状电池单元的一维热传导模型以预测电池单元的温度;并建立电池模块模型,来预测电池单元之间的温度差异和系统的功率消耗,这些取决于电池模块设计和运行条件。使用数值模型进行电池热管理系统(BTMS)设计的分析,针对空气和液体类型的BTMS系统开展。从数值分析中可以发现,具有小的电池单元间隙、宽的电池模块适用于空气型的BTMS,而具有小的电池单元间隙、窄的电池模块适用于液体型BTMS。结果也显示,相比于液体型,空气型BTMS消耗更大的功率,尤其对于高热负荷工况而言。然而,考虑到空气型相比于液体型BTMS的优点,在低热负荷工况下,空气型BTMS的功率消耗可以接受

1. 综述

混合动力汽车(HEVs)的电池工作温度会影响电池的电化学反应、充放电效率、耐久性、可靠性,以及汽车的最终循环效率、充电接收能力、安全性、汽循环寿命和可靠性[1]。锂电池在20到40℃之间能够发挥出更好的效果。在更高的温度下,内部电阻减少,防线压力升高,结果造成了安时容量和能量输出的升高。另一方面,化学反应活性在较高的温度下回升高,这会导致自放电现象并产生容量的净流失。电池的耐久性也受到工作温度的影响。在较低的温度下,锂离子电池会产生阳极的锂镀层现象,这会导致容量的永久损失。在上限温度条件下,化学反应可能会中断而导致电池的损坏。因此,电池温度应该控制在一个合理的范围内,以此来保证电池的效能和可靠性,这对于混合动力装置是十分必要的。

电池的温度受电池热管理系统(BTMS)的控制。因此,BTMS的主要功能是将电池温度控制在一个合理的范围内。另一个功能,是降低一个电池组中各个电池单元间的温差,以此来避免不平衡现象与效能降低现象的发生。混合动力汽车的一个电池组中,有几十个甚至上百个相互串联的独立电池单体,这是因为单个电池单体的额定电压很小。因此,温度的非均匀分布是造成电池组不平衡的一个原因之一[3]。不平衡的电池组会导致额外的功率消耗,并且使系统复杂化。因此,BTMS应该将一个电池组(或一个电池模块)内各个电池单体之间的温差最小化。

一个电池热管理系统可以被安装在不同的结构中,并且空气和液体都可以被用作热交换流体(HTFs)。由于电池的最高允许工作温度比传动系统部件要低得多,电池的冷却主要是靠由空气调节系统冷却的环境空气或者舱室空气来进行冷却的。在流体类型的系统中,水冷系统配置了一个热交换器,并且这个水冷器也装有一个装备了专用冷却水路的电池箱。空冷系统设计得更加简单、更便宜并且维护也更加容易。它的预热时间也比水冷式系统的要短,因为后者的液态冷却剂有更大的热惯性。然而,由于空气的热容和传热率较液体低,因此空气不是一种高效率的传热流体。电池热管理使用了一种流体,对于具有较大电池箱的汽车而言,这种流体具有更高的效率。液体系统由于具有更高的传热系数,因此可以降低系统的总体尺寸。泵水消耗功率也比空冷式的BTMS要低。由于和HTFs的热物性有明显的不同,因此BTMS的结构设计,比如电流路径、设置、元件尺寸,和电池箱的单元等,应该针对具体的HTF类型进行优化。

现在已经有一些关于BTMS设计的研究。Pesaran等人研究了BTMS的不同方法,并比较了空冷式和水冷式两种类型[1,4]。他们指出,空冷式的BTMS适用于并行的HEVs,而水冷式的BTMS可能更适用于串行的HEVs和电动汽车(EVs)。Park和Jaura建立了一个动态的BTMS模型来描述电池模块,并借助实验数据来验证模型[5]。Ma等人通过CFD技术,也建立了电池模块的热管理模型,并且尝试找出锂离子电池模块的热消耗路径[6]。最近,Sun等人用CFD研究了空气管道形状对于电池模块中各个单元间差异的影响[7]。然而,因为他们的研究中利用了CFD,而这一技术需要较强的计算能力,因此这种模型不适用于对BTMS设计的参数研究。

现在有很多通过数值建模和仿真方法开展的关于BTMS设计的研究。在BTMS方面的大多数研究者仅仅局限于对电池单体或者电池模块的建模和仿真,而较少关注BTMS的辅助原件,包括泵机,风扇和热交换器等,以及取决于全局视野下的HTF的BTMS的结构设计。

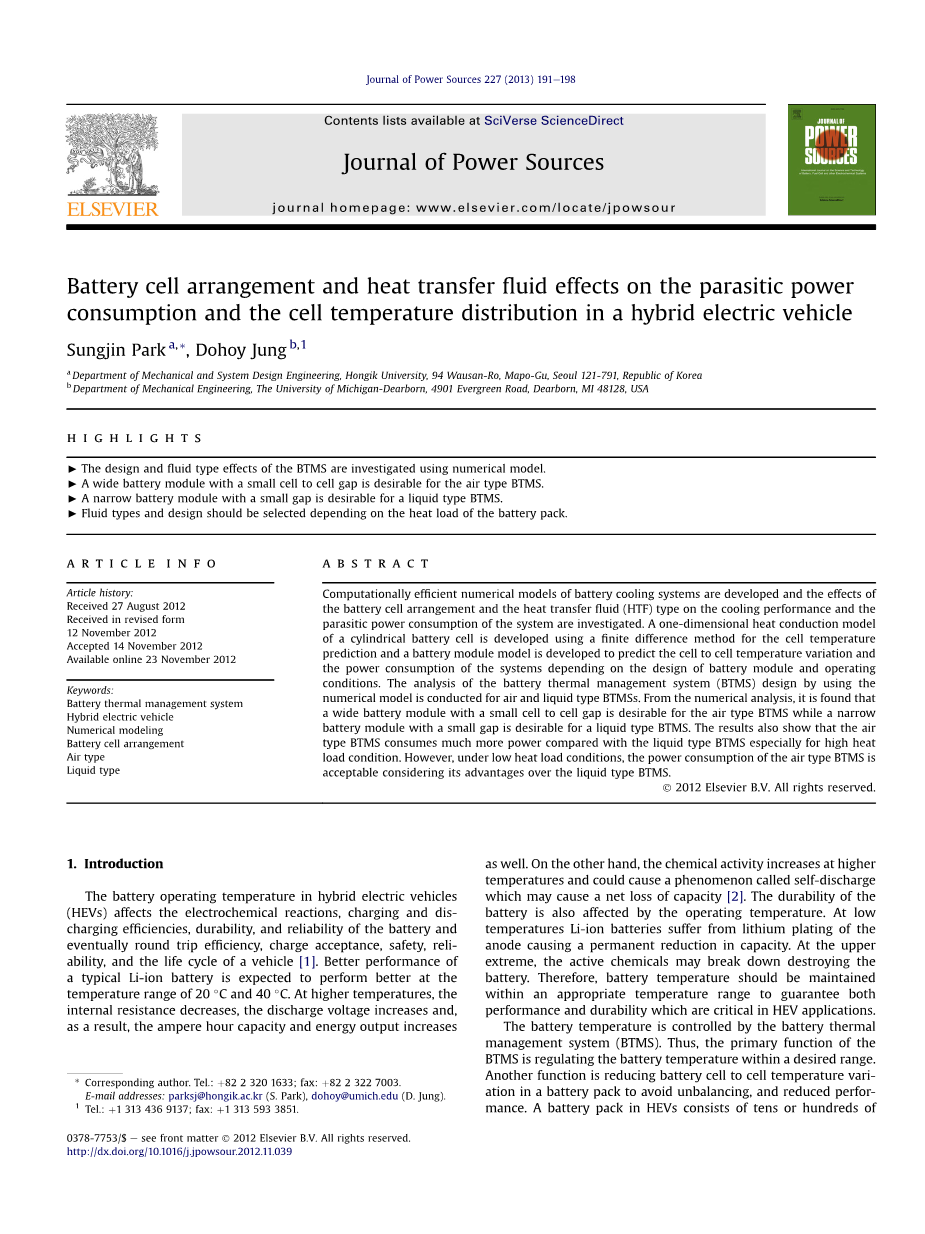

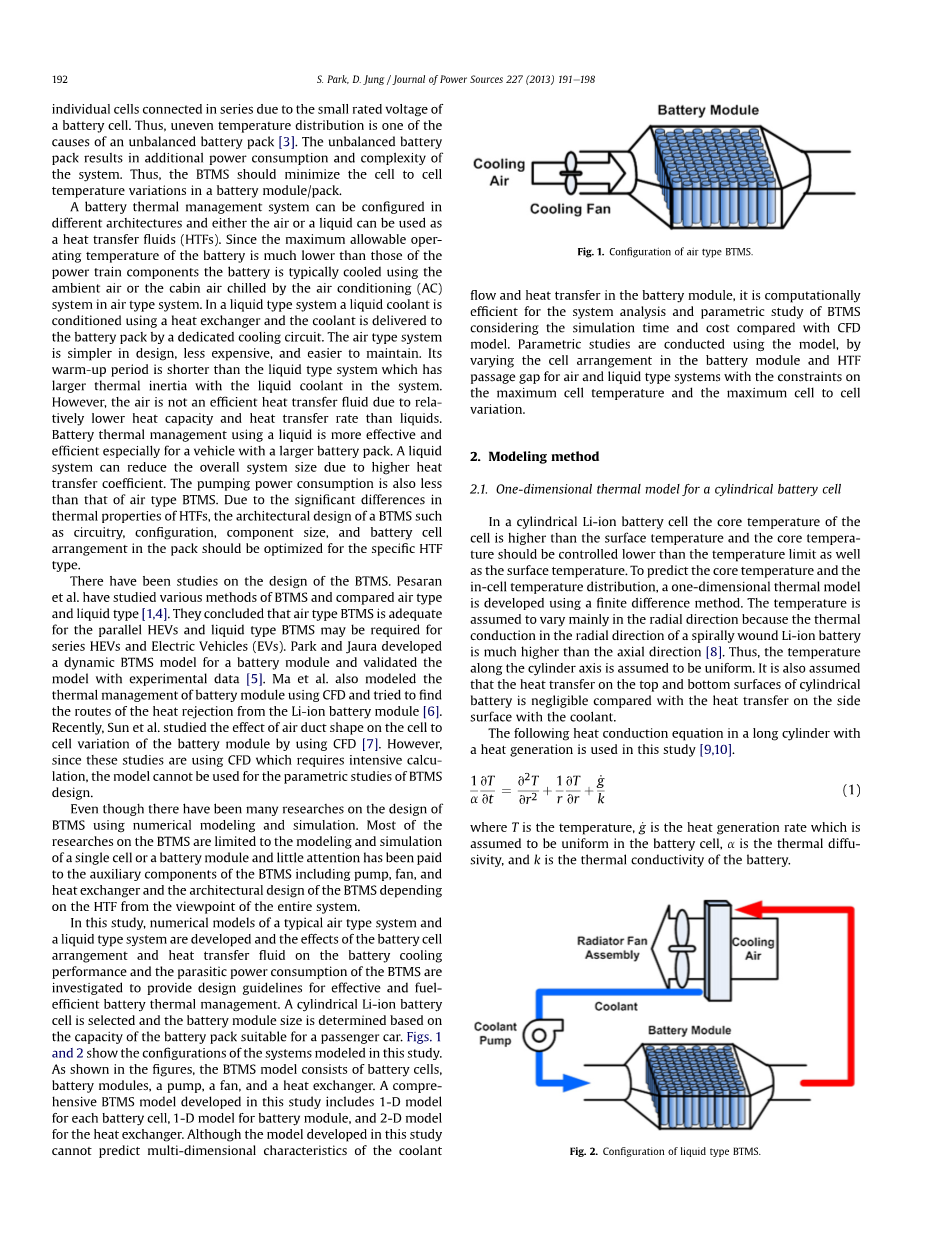

在这个研究中,典型的空冷型系统和一个水冷型系统的数值模型被建立起来,并且也研究了电池单元管理和流体传热对于电池冷却效果的影响,以及BTMS的寄生功率的消耗两种现象,以期为高效的、高燃油经济性的电池热管理系统的设计提供指导。选择一个圆柱状的锂离子电池单体,并且电池模块的形状由适用于乘用车的电池包容量决定。图1和2中展示了此次研究中用到的系统模块设置。正如图片中所展示的那样,BTMS模型包括多个电池单体、电池模块、泵、风扇和一个热交换器。本次研究中建立的一个复杂BTMS模型,包括一维电池单体模型、一维电池模块模型和二维热交换器模型。经管此次研究中的模型不能预测出关于电池模块的多维度冷却及热交换性质,但由于其考虑到了仿真时间和与CFD模型的成本对比,对于BTMS的参数研究及系统分析而言它是具有较高计算效率的。参数研究通过改变模型中电池模块的单体管理和空冷与水冷式HTF通道间隙来实现,这一切在最高电池单体温度和最高单体间差异的约束下进行。

图1. 典型BTMS的设置

图2. 水冷式BTMS的设置

2. 建模方法

2.1 圆柱电池单体的一维热力学模型

在一个圆柱形的锂离子电池中,电池单体的核区温度比表面温度要高,并且核区温度和表面温度都应该被控制在一个温度极限之内。为了来预测核区温度和电池单体内部的温度分布,这里使用一种有限差分方法,建立了一个一维热力学模型。这里假设温度主要在半径方向变化,因为对于一个螺旋圆管式的锂离子电池而言,半径方向的热传导比轴向更明显[8]。因此,沿着圆柱内轴向的温度被看成是均匀的。并且这里也假设圆柱电池顶部和底部的传热与由冷却带来的侧面传热相比,是可以被忽略的。

下面这个关于有内热源的长圆柱形的热传导方程在这次研究中被用到[9,10]:

(1)

这里T是指温度;是指热生成率,它在电池单体中被假设是均匀的;是热扩散率;而K是电池的热导率。

由于不可逆的焦耳热生成效应、不可逆的熵损失、副反应、腐蚀反应和寄生损失等因素,热量在电池单元内产生。在此次研究中,只有热生成的不可逆部分被考虑到,这是因为在HEV中使用的电池具有较高的充放电率[11]。相对应的,一个电池单元内单位体积内的热生成率为:

(2)

这里i是电池单元内的电流;R是内电阻;而D和L,则分别是直径与电池单元的长度。

在核体线上的边界条件是绝热条件:

(3)

外表面的边界条件由与HTF的对流换热决定:

(4)

这里h是电池单元表面的对流换热系数。换热系数由电池单元中每一列的电池阵列模型计算得到,正如下一章节所描述的那样。

2.2 电池阵列的传热模型

电池单体被串联起来用以产生更高的功率来满足驱动汽车的需求。因此,在电池模块中,许多单元被间隔着安放着。为了研究一个模块中电池排布对于热管理的影响,这里建立了关于电池模块的传热和压降模型。模型预测了电池单元之间的温度差异、模块中的流动阻力,以及冷却风扇/水泵的功率消耗。

电池单元与HTF之间的传热受到设计参数与操作条件的影响,比如热源、温度以及HTF的流速等。交错排列电池安置方法的设计参数在图3中进行了展示。电池单元与HTF之间的对流换热系数由下式给出:

(5)

这里,是HTF的热导率。

图3. 电池阵列(堆)的草图与设计参数

努塞尔数()相关计算采用了Zhukauskas和Ulinskas建立的模型[12]:

(6)

方程(6)中的雷诺数定义为:

(7)

这里v表示动力粘度,并且是电池错排中最大的流速,它出现在图3中的单元之间的空隙中。计算式如下:

(8)

方程(6)中的修正参数C在表1中列出。

表1. 方程(6)中的修正系数C(Regt;1000)

|

列数 |

1 |

2 |

3 |

4 |

5 |

7 |

10 |

13 |

16 |

|||||||||

|

修正系数(C) |

0.64 |

0.76 |

0.84 |

0.89 |

0.92 |

0.95 |

0.97 |

0.98 |

0.99 |

|||||||||

2.3 电池模块的压降模型

用来为电池模块提供HTF的冷却风扇或者水泵导致了寄生功率的消耗。功率消耗根据体积流率、在HTF流动中的压降以及风扇和水泵的效率来计算。压力降的发生,是由管道/输送管中的摩擦阻力、模块中进口和出口处的膨胀与收缩损失,以及电池阵列中的流动约束引起的,正如在图4中展示的那样。风扇/水泵的功率消耗可以通过下式计算:

(9)

这里是指HTF的体积流动速率。

管道中的压力降用方程(9)来计算得到:

(10)

摩擦系数f从莫迪图中可以找到[13],它取决于雷诺数和管道的粗糙度。方程(9)中,由流动路径上的膨胀和收缩引起的压力降可以用下式来计算:

(11)

收缩和膨胀损失系数在参考文献[14]中可以找到。

方程(9)描述的电池阵列中的压力降可以用Zukauskas关系来计算[15]:

(12)

这里是电池模块的列数,而X和f是可以从参考文献[15]中找到的压降系数。

图4. 电池模块模型中的压降建模

3. 结果与讨论

3.1 电池单体模型的验证

描述电池单体的一维热力学模型通过来自Forgez等人[10的]实验数据进行验证。他们借助于安装在圆柱形锂离子电池外表面及核区的热电偶,测量了单体表面与核区的温度。具体的电池单元列在了表2中。利用这些结果,圆柱形电池单元模型经过了实验验证,如图5所示。

3.2 BTMS设计参数对于寄生功率消耗表现的影响

3.2.1 BTMS参数研究的设计步骤

为了确定一个电池包中的单元数目及模块数目,电池包电压和容量参考了美国市场混合动力汽车的标准值,分别选择了280V和1.8kWh。一般而言,一个模块中的电池单体数目取决于动力电子设备的工作电压,而电池箱中的模块数目则取决于电池的容量需求。基于锂离子电池单元的额定电压(表2),锂离子电池的88个单体在一个模块中被连接起来、串联形成了280V的电压。3个模块用来应对HEV(1.8kWh)的基本功率需求。表3总结了在参数研究中所选择的电池箱。

表2. LiFePO4/石墨锂离子电池的具体参数(ANR26650M1-A 由A123系统制造)

|

尺度 |

|

|

直径(mm) <!--剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料 资料编号:[153463],资料为PDF文档或Word文档,PDF文档可免费转换为Word |