快速充电锂离子电池组的热管型热管理系统的性能评估和优化

摘要:热管理系统是电动汽车和混合动力汽车的关键。为了实现性能和寿命之间的良好的平衡,锂离子电池需在狭窄的工作温度范围内工作。在本研究中,热管包含在方形或软包电池的热管理系统中。通过敏感性研究,把设计优化重点放在提高冷却能力和改善系统的温度均匀性。随后,通过实验研究评估了优化设计的方形单体电池和电池包的热性能。结果证实,优化的热管型热管理系统对快速充电锂离子电池组具有可行性、有效性。还提出了一种能提高热管理系统性能的延迟急冷策略。

关键词:锂离子电池,热管理,热管,电动汽车

1.简介

对纯电动汽车和混合动力电动汽车来说,锂离子电池被认为是一个最佳的能源存储设备。然而,其热管理仍是限制锂离子电池在纯电动汽车和混合动力汽车的应用的关键问题。许多研究表明,高温加速了锂离子电池容量衰减,缩短了电池寿命。因此对纯电动汽车和混合动力汽车来说,热管理系统(TMSs)是控制电池的工作温度在合适的范围内的关键。热管理系统对于防止电池热耗散和着火具有重要作用。各种研究表明,锂离子电池工作的最佳温度范围是25~40℃,该范围内锂离子电池达到性能和寿命之间良好的平衡。为使电池的工作在适宜的条件下,许多研究人员设计电池热管理系统时,限制最高表面温度为50℃。同时,也需要保持的电池单体间的温差低于5℃,以避免大的电池间的不平衡,否则会加速电池衰减。此外,由于电动车内空间限制,热管理系统也必须紧凑轻便。

现在有各种类型电动汽车热管理系统。到目前为止,绝大多数关于热管理系统的研究致力于冷却液是水、油或者乙二醇溶液的主动冷却系统。然而,当电池模块或电池包在紧急运行工况下(如快速充电)或者热失控情况下,空气冷却的效率低下[17,18]。当使用液体作为冷却液时,防止漏液是困难的且成本高。电解液的使用也会增加系统的成本。更重要的是,穿过热交换器后相对较高的压降会导致较大的能源浪费[1]。另一方面,从电池组紧密度[19]和温度分布均匀性[20-22]角度来看,相变材料(PCM)热管理系统有更好的性能。然而,由于相变材料的低导热性,高热流量时,单独使用相变材料热管理系统也是低效的。

另一个相对新颖的热管理系统概念是热管热管理系统(HPTMS)。热管已经被广泛应用于许多工业应用[23-27],并且热管因其热超导特性及通过蒸发进行热传递的原理而被广泛熟知[28]。热管的有效导热系数是相同大小铜条的90倍。对于与金属烧结粉芯的热管,通过液体蒸发的径向传热率比沿热管轴传热率大得多。因此,沿着热管的蒸发器部分可以得到一条等温线[30],并且当热管应用于电池的热管理系统时能保证好的电池温度均匀性。Wu等人[31]在电池壁面附加了两个带铝翅片的热管以加强热传导过程。他们的模拟仿真结果表明热管的应用能显著地减小温度的升高。Rao等人[9]针对方形单体电池开发了一种热管热管理系统,实验结果表明当单体电池的产热率低于50W时,最高温度能被控制在50℃以下。Greco等人[32]对相似的设计,使用嵌入热管的铝质冷却平板,进行了数值研究。Wang等人[33]因冷却和加热的目的提出了一种热管热管理系统的设计方案,当每个单体电池产热率低于10W时,该系统能控制电池温度在40℃以下。这些热管理系统大多数研究的是低C倍率运转工况,此时单体电池的产热率相对较小。充放电倍率是衡量一个单体电池充放电量相对于最大容量的比率. 1C倍率电流指1小时放电完毕,n C倍率电流放电是1C电流放电速率的n倍。另外,这些热管热管理系统没有进行优化并且大多数系统没有接合实际单体电池进行实验验证。

在快速充电时,10min内,电池需要在高充电倍率下才能充满[36]。这样会产生大量的热从而导致电池温度急剧升高[37]。另外,在一些恶劣条件下,如急加速,电池过充,电池内部短路等等,电池内部产热量会大量增加。这可能会导致电池包超温或热失控。因此,需要设计一种可靠的热管理系统以保证在这些恶劣工作条件下正常运行并维持电池温度在最优的工作温度范围内。现有的使用热管的热管理系统的设计不能耗散电池组产生的大量的热。当蒸发器部分发热量超过临界值,热管将会达到干涸点[38].另外,由于电池内部活性物质层和分隔层的热传导性差,电池内部温度高于表面温度[37]。因此,当设计热管理系统时,以比最高温度50℃更低的温度40℃作为最高温度的限值是更加安全的评判标准。

鉴于上述情况,本文的工作目标有以下两点:第一,设计并优化一个热管热管理系统,并使热管理系统满足快速充电和在极端条件下工作的要求。为达到这个目标,对不同设计参数,包括热管的工质,流量,冷却液温度,流动方向,热管散热板(HPCP)中热管数目以及有无冷却翅片,进行敏感性研究,以鉴别各个参数对热管热管理系统的热响应的影响。第二,通过实际的方形电池评估系统的有效性,建立数值模型来预测热管热管理系统的有效性。最后,研究不同冷却途径,也就是“恒温25℃”、“恒温15℃”、“减温”、“急冷”、“延迟急冷”等冷却途径的有效性来控制电池温度。

2.热管热管理系统的方案设计

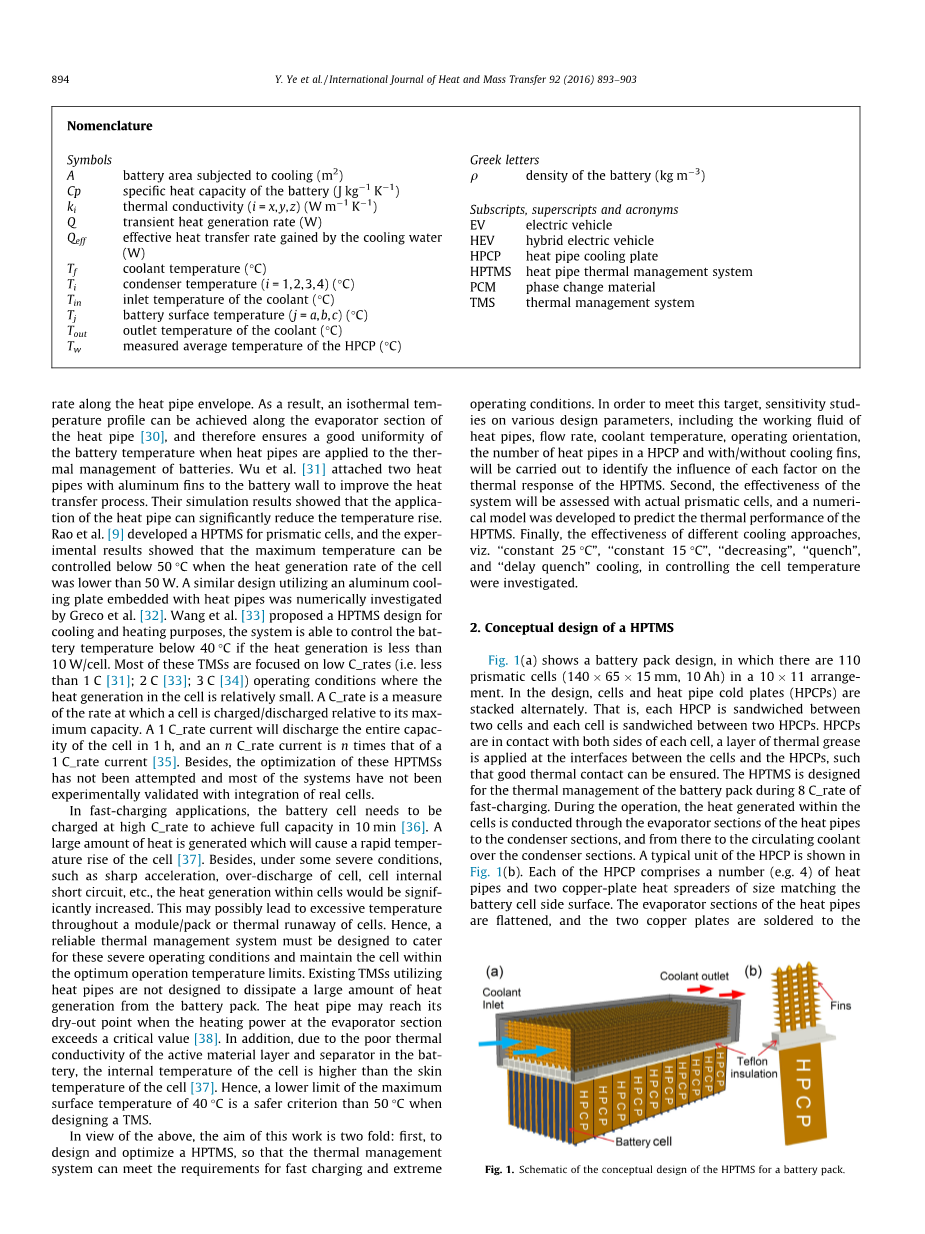

图1(a)显示了电池组设计,其中有110块方形电池单体(140times;65times;15mm,10Ah)按10times;11形式排列。设计中,电池单体和热管散热板交替堆放。也就是每个热管散热板夹在两个电池单体间,每个电池单体夹在两个热管散热板间。热管散热板接触每一个单体电池的两侧,一层导热硅脂涂于电池单体和热管散热板之间,这样能保证良好的热接触。该热管热管理系统针对8 C倍率的快速充电电池组的热管理而设计。工作时,单体电池产生的热量通过热管的蒸发器部分(evaporator sections)传导至冷凝器部分(condenser sections),再传导至冷凝器部分上的循环冷却液。热管散热板的典型单元如图1(b)所示。每一个热管散热板包含一定数目(如4个)的热管和两块大小与单体电池侧面相同的铜板。热管蒸发器部分是平面的,两铜平板焊接在热管平面。冷却翅片嵌入并焊接在热管的冷凝器部分用以增强冷却效果。使用超导热管,沿着蒸发器可以得到一条等温线[30].

|

符号 |

缩略词 |

||

|

A |

电池冷却面积() |

EV |

电动汽车 |

|

电池比热容() |

HEV |

混合动力汽车 |

|

|

导热系数(i =x,y,z)() |

HPCP |

热管散热板 |

|

|

Q |

瞬态热生成量(W) |

HPTMS |

热管热管理系统 |

|

冷却水获得的有效传热量(W) |

PCM |

相变材料 |

|

|

冷却液温度(℃) |

TMS |

热管理系统 |

|

|

冷凝器温度(i = 1,2,3,4)(℃) |

|||

|

进口冷却液温度(℃) |

|||

|

电池表面温度(℃) |

|||

|

出口冷却液温度(℃) |

|||

|

热管散热板测量平均温度(℃) |

|||

|

电池密度( |

|||

图1 电池组热管热管理系统方案设计

由于电池组的对称性且布置时电池两侧均受到冷却,则一块热管散热板只需要耗散一整块单体电池产生的热量。这里采用2.0安全系数以保证电池组在最糟糕情况下的安全。实验采用绝热量热计(加速量热计,THT公司),实验结果如图2所示,该结果已显示在我们之前的研究中[39],结果表明以3C,5C,8C电流充电时生热量分别为10.5W,25.4W和54.4W.本研究中的单体电池,1C相对于单体电池以10A电流完全放电1h.由于本热管热管理系统设计用于8C充电的电池,优化的热管散热板要求有108.8W的冷却能力。为了提供最优性能的电池,本热管热管理系统也要求控制电池温度在25℃-40℃之间,并且控制温差在5℃以下[6,7].

热管热管理系统优化设计步骤如下:

- 选择适当的单个热管,应具有高的最大传热量限值和低的热阻(直径,工质,平板厚度和热管数量)。

- 选择合适的工作条件(流量,冷却液温度和流动方向)。

- 优化热管蒸发器部分的钎焊铜散热支撑,以提高电池表面的温度均匀性,并在热管的冷凝器部分加入冷却翅片以加强散热性能。

优化设计时,对各种不同设计参数,包括热管工质,流量冷却液温度,流动方向热管散热板中热管数目和有无冷却翅片采用敏感性研究,来决定对热管热管理系统最大影响的因子。

图2 实验测定不同倍率时锂离子单体电池的生热量

3.热管散热板实验参数的性能研究

为了使单体电池平面和热管间更好的传热,使用热管散热板代替单个热管。基础的热管散热板的研究步骤如下。4根8.0mm直径烧结铜粉热管,蒸发器部分(工质为水)平整为3.0mm厚。两片匹配方形电池尺寸的铜板散热支撑(0.5mm厚)焊接在热管的蒸发器平面部分。

正如前面所提及的,在热管散热板整合入电池的热管热管理系统之前进行参数研究。在第2部分,每块单体电池的平均发热量被用来决定在最糟糕状况下的热管散热板所需容量(冷却能力)。由于热管散热板的目标冷却能力比电池的实际发热量高,用和单体电池侧面一致的板式加热器来模拟电池的热负荷。在参数研究时,板式加热器提供的恒热负荷也有助于热管散热板的性能评估。实验装置的冷却回路原理图如图3所示。在冷却回路中,使用由加热原件和制冷系统组成的电热恒温水浴调节冷却液温度,使用一个闸门阀控制冷却液流动,一个球阀调节冷却液流速。图3阐述的试验热管散热板性能的细节如图4所示。如图4(b)示的热管散热板,4根相互间距为16mm的热管均匀分布,以保证良好的温度均匀性。在试验部分,板式加热器附于热管散热板的两侧用以模拟电池的热负荷。热管的绝热部分通过聚四氟乙烯隔热。热管散热板内热管裸露的冷凝器部分通过图3中液体冷却回路进行冷却。导热硅脂用于板式加热器和热管散热板的缝隙缺口之间以保证良好的导热性和供热的均匀性。T型热电偶使用温度校准器(FAST-CAL,等温科技有限公司)校准至plusmn;0.1℃精确度,并用其测量图4中热管散热板不同部位的温度。为了精确测量通过热管的有效传热量,使用高精度的(plusmn;0.02℃)铂电阻温度计(PRTs)测量进出口水温。实验前,热管通过冷却水维持在25℃.在热负荷用于热管蒸发器部分后,当壁面温度在2min内波动小于0.1℃时,系统达到稳定状态。

图3 实验装置的冷却循环图

图4 HPCP性能测试实验装置图

实验首先在稳定状态下进行以确定热管散热板的温度分布和对热管散热板的热力性能最有影响力的因素。热管散热板用板式加热器提供的不同加热功率(25W,50W,75W,100W,125W)进行实验。测试时功率以25W增量不断增加。HPCP的热管冷凝器部分用25℃的流速的恒温水浴冷却。图5所示为热管蒸发器的最高温度和最大温差。当加热功率低于75W,蒸发器最高温度在40℃以下,温差在5℃以下。因此,所研究的基础的热管散热板冷却能力低于75W,在达到设计目标108.8W前需要提高其冷却能力。

随后,为提高冷却能力,通过改变设计参数,包括热管的工质,流量,冷却液温度,流动方向,热管散热板(HPCP)中热管数目以及有无冷却翅片,进行敏感性研究。结果显示在以下部分中。

3.1热管的工质

由于热管是HPTMS最关键的部件,设计系统时选择合适的热管便是首要步骤。本研究中热管的芯结构选择烧结铜粉芯[40],因为热源位置和重力影响很小,且芯结构比槽和网芯有更强的毛细管作用[41,42]。另外,对于烧结铜粉的热管的最大传热量的效能退化,平板状热管比沟槽状热管小[42]。

<p

剩余内容已隐藏,支付完成后下载完整资料</p

英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[153562],资料为PDF文档或Word文档,PDF文档可免费转换为Word