用于分层SI引擎的准尺度燃烧模型的开发

Andreas Schmid, Michael Grill, Hans-Juuml;rgen Berner and Michael Bargende

FKFS

Sascha Rossa and Michael Bouml;ttcher

DAIMLER AG

摘要

燃烧过程的模拟是内燃机开发的重要组成部分。对于模拟整个发动机的图纸,与一维流动模拟结合使用的准维数模型被广泛使用。这个过程是有益的,由于短的计算时间和准维燃烧模型准确的预测能力。对于均匀SI引擎的模拟,通常使用基于半球火焰传播的双区夹带模型。

在这项工作中,提出了基于双区夹带模型的分层SI引擎燃烧过程的准尺寸计算的新方法。对于使两区治疗不充分的分层SI引擎的不均匀空气/燃料组成,这种经过验证的方法得到了扩展。

因此,定义了四个未燃烧区:富区,化学计量区,贫区和剩余空气区。 此外,类似于现有方法,定义了燃烧区。这些区域通过混合模型计算的质量流量彼此连接。该混合模型考虑了区域的当前几何。为了模拟燃烧进程,开发了一种满足分层燃烧过程的关注的完整的火焰传播新方法。

新开发的方法在具有多次注射的现代分层SI引擎的测量数据上得到验证。158个操作点经过验证,覆盖整个发动机分层。所选择的操作点还包括多次喷射能力的详细变化。新燃烧模型可以证明高精度的预报能力。

引言

作为注入压缩冲程的结果,分层充电DI火花点火发动机产生仅在火花塞处局部点燃的混合物。这与传统的火花点火发动机区别开来,它们产生了在整个燃烧室中尽可能均匀的混合物。 在理想的情况下,分层充电DI火花点火发动机可以在部分负载运行中吸出最大可能的空气量。由于这种破坏,整个过程的效率显着增加。这里,存在于燃烧室中的整个燃料 - 空气混合物部分地非常倾斜。

对于分层充电火花点火发动机,必须使用特殊的喷射过程,以确保火花塞上存在所需的可燃混合物。为此目的正在开发三个过程:

bull;墙壁引导过程:通过使用特殊的活塞设计,喷射的燃料被重定向并引导到火花塞。

bull;空气引导过程:通过使用特殊的燃烧室流,燃料被引导到火花塞。

bull;喷射成型工艺:在此过程中,喷射确保在火花塞上形成可点燃的燃料 - 空气混合物。

市场上使用的第一台分层充电发动机采用壁式引导过程(Mitsubishi GDI,1997)。这个过程的一个主要缺点是产生的活塞变湿。 这导致蒸发和混合的减少,这降低了燃烧的效率。另外,喷射参数的选择取决于活塞的位置。 这限制了燃烧过程的变化。

由于复杂的内筒流动,空气引导过程难以控制,因此只能在有限的充电窗口中使用。只要燃料 - 空气混合物的重定向仅由流动执行,则该燃烧过程可以用于大大地避免活塞的润湿。

喷射成形的过程通过简单地通过喷射喷雾在火花塞上制备可点燃的混合物,大大地避免了以前列出的两个燃烧过程的缺点。然而,这个过程在最近才出现在市场上,因为只有使用最先进的直接激活的压电喷射器才能确保喷射系统所需的再现质量[3]。

这里提出的准维度燃烧模型特别适用于喷气成型过程,因为根据理论上最高的效率优势被认为是最可持续的[6]。

对于分层SI引擎的能量释放的准尺寸计算,对[2]的模型进行了研究。在[2]中,使用预混合夹带燃烧和扩散燃烧的叠加进行建模。然而,该模型在应用当前的喷射形成燃烧过程中显示出若干缺点,这显着地限制了该应用案例的模型的可预测性:

bull;扩散燃烧与预混合燃烧的比例是用户定义的,一般不知道。

bull;参考附加变量(例如ZZP)来描述计算参数,这限制了模型的可预测性。

bull;CFD模拟表明,喷射式DI火花点火发动机的燃烧是由稀薄部分引起的,这与[2]的扩散燃烧相矛盾。

根据[2]计算的火焰几何是基于半球模型。 然而,CFD模拟显示,这种假设不适用于喷射形成的DI燃烧过程。

由于这些缺点,开发了用于喷射形成的DI火花点火燃烧过程的过程计算的新模型。 使用生产引擎和CFD计算的最新发现,尽可能准确地创建一个模型。 特别是,多次喷射[3]的影响也应该用于该燃烧过程。

多区域建模

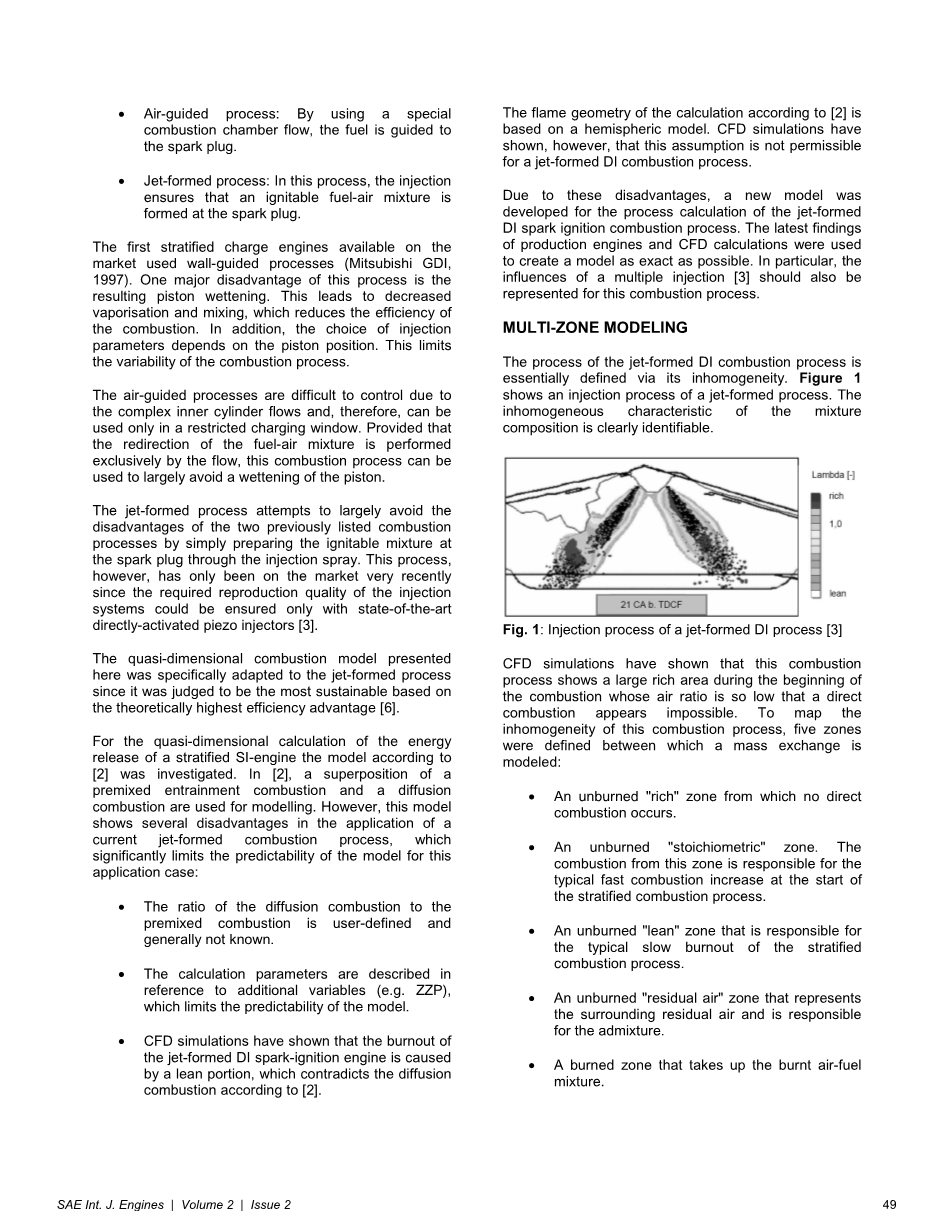

喷射形成的DI燃烧过程的过程基本上通过其不均匀性来定义。图1显示了喷射成形工艺的注射过程。混合物组成的不均匀特性是可以清楚地识别的。

图1:喷射形成DI工艺的注塑工艺[3]

CFD模拟已经表明,这种燃烧过程在燃烧开始时显示出一个较大的丰富区域,其空气比如此之低,使直接燃烧似乎不可能。为了绘制这种燃烧过程的不均匀性,定义了五个区域,其中建立了质量交换模型:

bull;没有直接燃烧的未燃烧“丰富”区域。

bull;未燃烧的“化学计量”区域。来自该区域的燃烧是分层燃烧过程开始时的典型快速燃烧增加的原因。

bull;一个未燃烧的“瘦”区,负责分层燃烧过程的典型慢烧。

bull;未燃烧的“剩余空气”区域,代表周围的残余空气,并负责混合物。

bull;燃烧的空气燃烧区域。

为此,开发了喷射形成的分层充气燃烧过程的整个过程的喷射模型,蒸发模型,混合模型和火焰几何模型。该模型的实现发生在专门适用于DAIMLER AG的内燃机的模拟程序中。该仿真程序还集成了商用一维流量仿真软件GT-Power。

注射和蒸发模型

注入和蒸发模型表示燃料引入和蒸发到燃烧室中。该模型还考虑了多次注射的效果。

由于快速切换压电致动器用于喷射形成的燃烧过程,因此可以认为喷射特性几乎以块状进行。

燃料的蒸发取决于发动机转速和瞬时温度,可以通过以下公式计算[13]。在该方程式中,50是定义50%蒸发时间的常数。

(1 )

尽管这种方法是简单的,但可以高精度地计算蒸发的燃料量,这是与CFD数据比较的结果。

图2:新方法CFD数据蒸发的比较

图2所示的蒸发代表燃烧室中的总蒸发。取决于注入的边界条件(例如,暂停持续时间,喷射的燃料量等),可以利用该燃烧过程可能的多次喷射产生燃料在混合云中的不同分布。对于可预测的建模,必须以足够的精度来表示混合物形成质量。二因素,质量和时间(公式2和3)是为此描述的蒸发燃料到“丰富”和“化学计量”的区域。假设没有直接蒸发到“贫”区域,因为在注入时这样强烈的倾斜似乎是不切实际的。因素定义如下:

(2)

(3)

这些因素有助于考虑到随着注入燃料量的增加以及与先前注射相近的混合会变差。汽化的燃料块现在被分配到“丰富”区域和“化学计量”区域(等式4和5)。

(4)

(5)

这完全定义了注入和蒸发过程。图3和图4显示了区域分配的比较,每个区域分配用于单次,双次和三次注射。

图3:单次和多次注射比较 - “丰富区”

图4:单次和多次注射的比较 - “化学计量区”

多区域交互模型

混合模型代表了新方法的中心接口,因为它将各个区域的质量流量映射到彼此之间。图5示意性地示出了混合模型。

图5:混合模式

从“丰富”到“化学计量”,然后到“瘦”区的过渡代表了过程越来越倾向。 这些质量流量可以用下式计算。

(6)

这个方程代表一种基于连续性方程的方法,与[5]相当。湍流波动速度u定义为混合速度,并根据[1]实现。参数ki,j表示模型参数。为了获得废气排放的正确计算,指定了从残留空气区到燃烧区的质量流量,其也可以用等式6计算。

与CFD数据进行比较显示了所提出的混合模型的良好对应关系。 在下图中,燃料质量之间的比较显示了富区的混合模型和CFD数据。

图6:丰富区燃油质量。

燃烧率模型

燃烧模型基于证明的夹带方法[1,7,8,9,10,11]。然而,燃烧必须扩展到几个区域,并且开发了用于火焰表面传播的全新方法。这种新方法是需要的,因为半球火焰传播似乎对于由CFD模拟记录的喷射形成的分层燃烧过程是不切实际的。

未燃烧区“化学计量”和“贫”通过质量流与燃烧区相连。燃烧区域通过有限厚度的火焰前端与未燃烧区域分离,然而,这并不表现为热力学。燃烧在湍流场中发生。在这个过程中,新鲜的混合物束与火焰前沿的废气混合,从而获得不断新的混合物束。将新鲜混合物和废气同时出现的区域称为夹带区域。必须注意的是,来自两个区域的燃烧也产生两个夹带区域。夹带区域的质量变化可以用以下公式计算。

(7)

火焰区域中的质量由夹带质量减去燃烧质量计算:

(8)

可以使用以下公式计算当前燃烧质量:

(9)

特征燃烧时间l由特征变量和层流速度计算。 在等式7中使用的夹带速度uE被计算为层流火焰速度和湍流波动速度的叠加。 如果燃烧模型成功地描述了火焰表面,燃烧建模现在被完全定义。

实施的目标是绘制最先进的喷气式飞机形成过程。 在今天的发动机中通常用于该过程的压电喷射器产生中空的锥形喷射喷雾,即使在反压力下也不会分解[4](图1)。 CFD模拟显示燃烧首先开始球形,然后环形传播。 这个过程是基于开发的火焰几何模型。 类似于图1,燃料被分为“富”,“化学计量”和“瘦”区。 分级从内向外从“富”转为“瘦”。

但首先,球状燃烧从火花塞开始。 因此,燃烧表面可以用以下等式表示:

Astoich. = kspherical, stoich sdot;Vv (ϕ )2 / 3 (10)

Alean = kspherical, lean sdot; Vv (ϕ )2 / 3 (11)

在这种情况下,因子kspherical是模型参数。一旦球面达到瞬时燃烧室水平,第一个燃烧阶段即完成。

在该第一燃烧阶段结束时,第二燃烧阶段开始。它在圆形方向的前面提到的圆环中进行,如下图所示。

图7:燃烧阶段扩大

这完全定义了火焰表面的计算。为了计算整个瞬时燃烧质量,现在必须加入化学计量和贫气区的燃烧物质。

图8:计算火焰表面

燃烧表面的样品计算如图8所示。可以看出,化学计量区域的火焰表面非常快速地增加并且与稀薄区域几乎相同。然而,与稀薄区域相比,达到的最大火焰表面略少。达到最大值后,会发生快速下降。另一方面,贫气区的火焰表面显示出显着较慢的下降。火焰表面的这种缓慢下降表示分层燃烧的缓慢的贫倦。因此,模型的倦怠不是扩散过程。

验证

下图显示了典型的测量和计算燃烧的比较。

图9:计算和测量燃烧的比较

基于图9,来自“化学计量”和“稀薄”区域的两个燃烧的叠加是可以清楚地识别的。此外,该模型还可以将燃烧开始时的分层DI火花点火发动机的典型快速增加映射到燃烧结束时的缓慢烧尽。 图10显示了相应的压力特性。它也以非常高的精度实现。

图10:计算和测量的压力特性的比较

为了证明模型的可预测性,初步研究了124个测量点。特别感兴趣的是广泛的注射点和点火点变化,以确保所需的可预测性。这些工作点如下表所示。

表:验证的工作点

对于这些测量点,比较所示平均有效压力。另外,检查燃烧结束时温度的一致性,因为这个温度对NOx催化转化器的尺寸有很大的影响。模拟的初始条件取自压力分析。

要进行验证的发动机具有多次注射的可能性。为此,测量点采用三次注射进行记录。在工作点6,7和8处可以进行三重注射的变化影响变量的验证(见表)。在操作点6,喷射之间的断裂持续时间改变了。在工作点7和8,点火时间,喷射点和喷射质量都有变化,这使得能够在负载/速度点对所有发动机相关的影响变量进行验证。在操作点1,2和3,检查点火点变化的影响。在操作点4和5,表示负载和速度的影响。这个广泛的范围允许确保开发模型的验证超出了应用发动机的标准特征图。一个常用的参数集用于整个仿真。这个通用参数集允许验证模型的可预测性,并根据发动机的几个特征实验点进行校准。

为了产生整个调谐的比较值,采用统计分析方法。在这种情况下,通过使用正态分布进行此分析,并且以下语句有效:

bull;95.45%计算出的平均有效压力偏差高达2.2%

在下图中,燃烧相关变量表示在不同发动机转速,点火点和发动机负

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[142078],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。