英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

1.4富氧燃烧系统

富氧燃烧的概念涉及到煤在纯氧中的燃烧,以获得富含二氧化碳的蒸汽流,其在去除水蒸气和其它杂质之后封存起来。在文献[21,42,46—48]中已经提出了多种富氧燃烧系统。

第一种是常压下的富氧燃烧系统,利用部分再循环烟气来调节火焰温度。使用再循环烟气的替代方法是喷射蒸汽以控制火焰温度[46]。为了进一步提高这些系统的性能,一些加压系统被提出,如采用烟气再循环[47,49—53]煤富氧燃烧和联合固体燃料气化技术的合成气富氧燃烧[48]。这些方法在下面的小节中做出了详细地描述。

1.4.1常压富氧燃烧系统与烟气循环

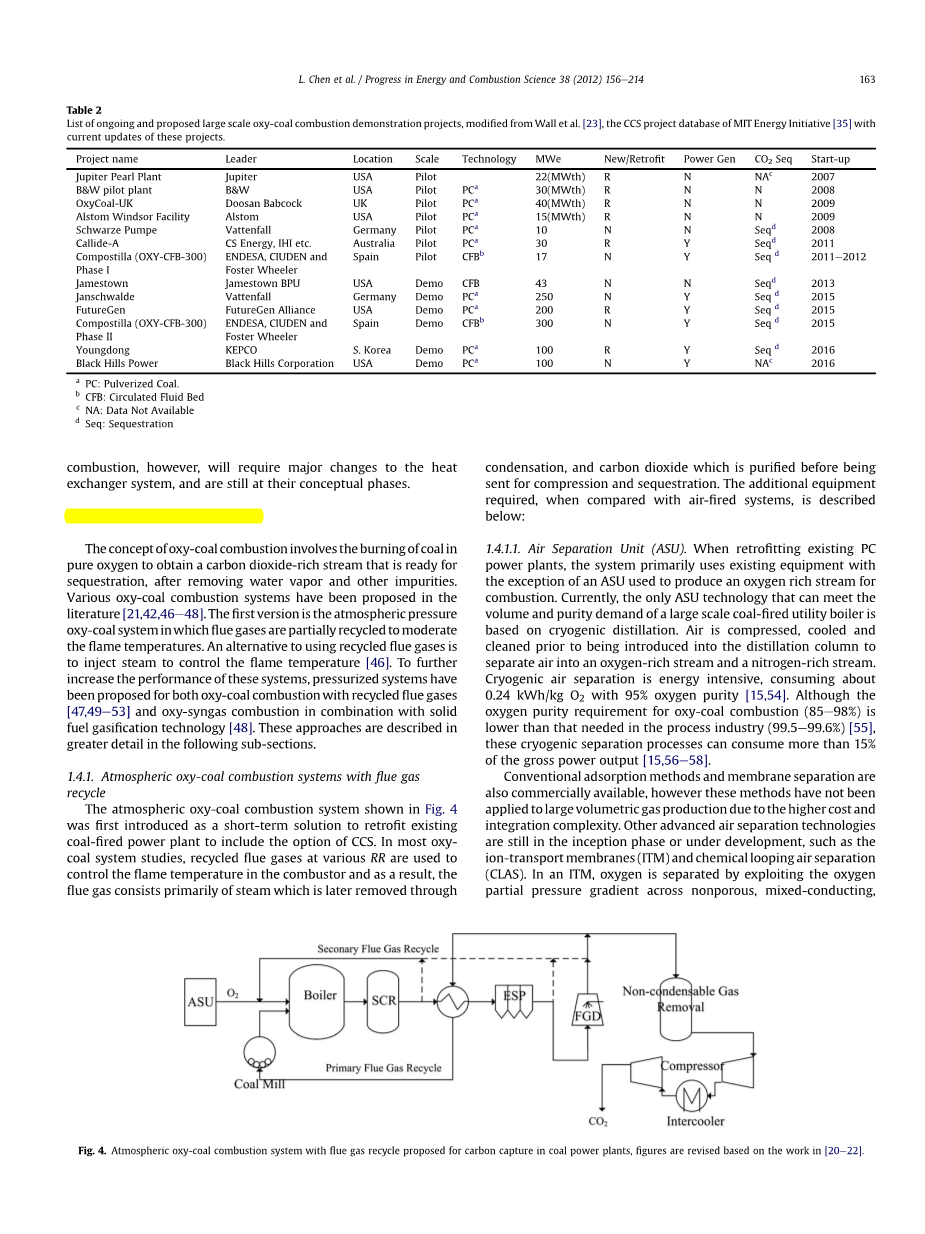

图4所示的常压富氧燃烧系统可作为改造现有燃煤发电厂的短期解决方案,并为火力发电厂实现CCS提供选择,在大多数富氧燃烧系统的研究中,使用各种循环率的再循环烟气来控制燃烧器中的火焰温度,因此,烟气主要由蒸汽(其随后通过冷凝除去)和二氧化碳用于压缩和封存。与空气燃烧系统相比,所需的额外设备如下:

图4 燃煤电厂常压富氧燃烧系统的烟气回收

1.4.1.1空气分离单元(ASU)

当改造现有的燃煤发电厂时,除了用于生产燃烧所需的高纯氧的空分设备,系统主要使用现有的设备。目前,唯一能够满足大型燃煤电站规模所需的体积和纯度要求的ASU技术是低温深冷技术。空气在被引入蒸馏塔之前被压缩、冷却和清洁,以将空气分离成高纯氧和高纯氮。深冷空分耗能巨大,生产每千克高纯氧(95%)耗电约0.24kWh[15,54]。

虽然富氧燃烧的氧纯度要求(85—98%)低于流程工业(99.5—99.6%)[55],但深冷分离过程还是会降低发电功率15%以上[15,56—58]。

常规吸附方法和膜分离方法在商业上也是可用的,然而由于较高的成本和集成的复杂性,这些方法没有应用于大体积气体生产。其他先进的空气分离技术仍处于开始阶段或正在开发阶段,如离子传输膜(ITM)和(CLAS)。在ITM中,在800℃—900℃的温度下利用穿过无孔混合导电陶瓷膜的氧分压梯度来分离氧。如果成功地扩大于CCS应用(如IGCC),整体发电效率预计将增加1—3个百分点,发电成本降低约6.5%[59]。然而,该技术可能不能直接转移到固体燃料燃烧。另一方面,化学循环空气分离最近被提出用于空气分离,其依赖于在氧化反应器和还原反应器之间循环的金属氧化物颗粒,其化学原理类似于在CLC [60]中使用的化学原理。

1.4.1.2二氧化碳净化单元(CPU)

二氧化碳净化单元由气体净化单元组成,以在压缩之前从烟气中除去水,颗粒物质和其他污染物气体,利于CO2封存。因为富氧燃烧适用于机组改造,所以通常保留选择性催化还原(SCR),静电除尘器(ESP)和烟气脱硫(FGD)等烟气脱NOx,除尘和脱SOx设施。这些污染物控制装置也适用于采用胺法吸收CO2的燃烧后捕集电厂。

已经广泛接受的是,诸如氧气等不可凝结的杂质可能在运输期间导致管道中的气蚀损坏和腐蚀,并且这已经引起了对存储位置的安全性的怀疑。因此,在除去诸如SOx和NOx的酸性气体之后,不可冷凝的N2,O2和Ar也应当使用不可凝气体净化单元净化。该单元由具有级间冷却的多级压缩单元制成,以分离出惰性气体。截至目前,仍然没有商定关于储存和封存所需的二氧化碳纯度的标准。然而,应当注意的是存储准备CO2的可接受的纯度是由在净化期间的效率损失和操作成本与运输和存储的安全需求之间的权衡结果。对于这个主题的详细讨论,读者参考[20]。

1.4.1.3.烟气循环系统(FGR)

氮气需要由再循环的烟气替代,并调节燃烧温度。考虑到系统效率和操作实践,烟气可以在省煤器下游的不同位置以湿式或干式的形式再循环。在富氧燃烧系统研究的早期阶段,对二氧化碳纯度的要求不严格,脱硫脱硝设备被视为是不必要的。因此,有人提议从湿式或干式的静电除尘器下游的单一位置回收所有烟气。后来,Dillon 等人[62]建议为了提高机组效率,需在不同位置回收烟气分别作为一次风(携带煤粉)和二次风:一次风再循环循环烟气首先被冷却除水并再加热至250—300℃,用于干燥煤粉,二次风可以直接在较高温度下循环,无需冷却干燥,可以消除冷却和再加热造成的热力学损失[62]。

如今,人们对管道输送和储存二氧化碳的纯度有更严格的要求,烟气再循环需再次考虑污染控制设备。此外,烟气中的SO2浓度可能累积,由于烟气的循环,SO2的浓度会达到常规空气燃烧系统的两到三倍。在燃用中硫或高硫煤时,一次风循环都必须至少实现部分脱硫,避免磨煤机和烟气管道中的腐蚀部分。

1.4.2.加压富氧燃烧系统

近年来,加压富氧燃烧系统已经被提出,其目的是提高能源效率,回收烟气中的蒸汽潜热。烟气体积随着升高的压力而降低,这导致输出相同的功率可用更小的组件同时也可能减少成本。多项研究指出了在这整个过程中技术和经济的可行性[47,49—53,63,64],增压使各个环节的效率都得到了提高,这主要是因为潜热可能从较高温度下从烟气中回收。加压富氧燃烧系统的其它潜在优势是减少辅助功耗比如循环风机的工作以及防止空气进入系统。然而,这里也存在与燃烧及在高压下的传热特性相关的挑战,因此必须重新设计燃烧器,蒸汽/气体热交换器和冷凝热交换器[65]。

图5显示了文献中提出的两种不同的加压富氧燃烧系统。第一个系统是由CANMET [49,66]和Babcock power[53]提出并研究的热电联产(TIPS)。该系统(图5a)使用加压燃烧单元和热交换器以及烟气冷凝器(FGC)。烟气经过锅炉辐射换热和对流换热器,在下游烟气冷凝器水蒸汽被冷凝,其中大多数潜热被蒸汽循环中的给水回收。其余的烟气,基本上为CO2,被纯化压缩至规定规格。相比之下,在由ENEL提出的加压系统中,基于ITEA专利的燃烧过程[67—69]和来自MIT的分析(图5b)[47,52],来自加压燃烧器的热烟气通过循环冷却骤冷至约800℃,省去了辐射换热器从而使成本降低。应该注意到的是,在这些加压富氧燃烧系统中煤以水煤浆的形式供给(CWS)。由于加压系统烟气中的蒸汽的回收利用,使用水煤浆不会显着降低总体的能源效率。

图5 (a)热能集成电力系统(TIPS)的示意图

(b)ENEL基于ITEA专利的燃烧过程提出的系统,并在麻省理工学院最近的研究中进行了分析

对于CO2富集烟气流,脱硫和NOX的加压富氧燃烧的发电厂,在高压下使用铅室化学和硝酸化学,可能会降低成本并提高能源效率。例如,Air Products公司[70,71]提出利用两个高压逆流反应吸收塔(见图5b),而Lloeje等人[72]将它们组合成单个高压塔以除去SOx如H2SO4和NOx如HNO3。这两种解决方案都声称已显著降低了二氧化碳提纯的成本,后者具有降低功耗和成本的优点。

虽然上述研究同意增压系统的优点,但它们在推荐操作压力方面不同。这种差异主要在于烟气冷凝器的设计和在不同压力水平下对可回收潜热量的分歧。在CANMET [66]和Babcock power [53]研究的TIPS系统中,在烟气冷凝器中的烟气和进料水之间保持大于100℃的温差,其中冷凝器出口处的烟气温度为123—262℃。高温差确保了足够高的热通量和热交换器相对较小的尺寸。可回收潜热量和净效率随工作压力的增加而增加。CANMET指出增压超过80 bar时的优势相对较小,而Babcock power的研究表明潜热回收的优势在大气压和20.7 bar之间时最为明显。

与TIPS系统不同,ENEL基于ITEA专利的燃烧方法提出的系统[67—69]在烟气冷凝器中使用了比20℃的小得多的温差,冷凝器出口处的烟气温度大约为50℃。如图6所示,大多数潜热可以在11 bar下恢复[52]。在图6中,ENEL系统的净效率在燃烧器压力为11 bar时达到最大值,非常接近在90 bar下TIPS系统的压力。进一步增加系统压力在净效率方面不会额外益处。为了优化设备尺寸和降低成本,Gazzino等人[63]提出在增加系统压力的同时在对流换热器中保持相同的最大烟气速度。在这种情况下,对于固定的烟气补气率,减小了热交换器的横截面面积,但增加长度来匹配总的传热,这需要更高的压降。因此,操作压力增加至高于11 bar会导致净效率减少。在这一点上,还没有进行探讨成本(设备规模)和净功率效率之间的最佳权衡的研究。

图6 比较了TIPS和ENEL系统在增压操作压力下加压富氧燃烧系统的净效率

---表示TIPS系统, -o-表示ENEL系统

另一种已经提出的加压富氧燃烧的概念涉及固体或液体燃料的气化以产生气体燃料或合成气。合成气在由再循环的CO2或蒸汽稀释的氧气中燃烧,产生主要由CO2或蒸汽组成的排气,其在燃气轮机中用作工作流体。这种新的配置和工作流体属性将需要适应当前的涡轮机械部件[73—76]。Anderson等人[48]将富氧燃烧概念应用于合成气的燃烧,同时利用燃气轮机(和联合循环)进一步提高效率,在所谓的“富氧燃烧零排放电厂”(O—F ZEPP)。在其初始设计中,GE J79涡轮机被改装作为连接到氧合成气燃烧室出口的中压涡轮机运行。基于在空分设备和CO2压缩工作之后的较低热值(LHV),实现的总效率为30—34%。

1.4.3.富氧燃烧系统的性能

在这个时候要解决的一个重要问题是上文所述的常压和加压富氧燃烧系统的性能比较。

图6显示的是燃烧后没有捕获与捕获CO2的燃煤系统的性能相比,用于新建发电厂的这些系统的资本支出($/kWe)和效率(HHV%)。这些数据摘自于NETL [15],MIT [14,47,52],

CANMET [66,77],ThermoEnergy [50,78,79]和Kanniche等人进行的独立研究[16]。值得注意的是,公开规模和配置,捕集CO2的百分比和蒸汽轮机等参数的配置。考虑到建模假设中的差异性,这些研究的结果的平均值如图7,最小值和最大值显示为误差条,并且这些数据只应进行定性地比较。

图7 二氧化碳捕获技术的工厂发电效率和资本支出比较[14e16,47,77—79]

PC:传统的PC系统

Post:捕获CO2的PC系统

A-Oxyf:常压富氧燃烧与烟气循环

P-Oxyf:加压富氧燃烧与烟气循环

当将燃烧后捕获装置添加到传统的PC电厂时,系统效率损失约10—15个百分点。另一方面,与燃烧后捕获相比,常压富氧燃烧具有1—5个百分点的优势;而加压系统则会进一步获得3个百分点的效率。加压富氧燃烧系统的主要优势是在升高的压力下,水具有较高的饱和温度,从而实现更多的热能回收和潜热焓的回收,就像前面所说的那样。虽然空分设备的功耗在加压燃烧系统中更高,但是在CO2压缩单元和再循环烟气压缩机中的功率节省更高,最终使得总效率更高[47]。

由于2004年以来的通货膨胀,这些研究的成本估计存在显著的差异。麻省理工学院的研究[14]表明没有捕获后的燃烧和常压富氧燃烧PC系统的成本估计较低,因为它是基于2000年到2004年的成本;而Pomalis等人[77]估计的成本更高。经济研究只能被视为相对可比较的值,而不是绝对值,之前他们都从商业规模的部署,特别是加压富氧燃烧系统进行评估。应该注意的是,这些数据是用于新建发电厂,事实上,改造的常压燃烧发电厂的成本,应该是比1.1节中所述的任意一个选项都要低。

2.富氧燃烧中的热力学,热传递和化学过程

本节重点介绍煤炭在富氧燃烧过程中发生的热力学、热传递和化学过程。回顾了单个煤颗粒或一组煤颗粒的实验和数值研究,强调了富含CO2环境的影响。我们开始讨论富氧燃烧中的热传递特性,以及如何使热通量与常规空气—燃料燃烧中的热通量匹配,随后描述煤颗粒在被夹带入炉时经历的阶段和过程:运输,加热和水分蒸发,脱挥发分,点燃以及挥发性物质的燃烧,火焰传播,煤焦燃烧及污染物形成规律。表3总结了N2与CO2与氧燃料燃烧相关的物理性能。这些性质的影响将在下面各小节中更详细地讨论。

|

<p 剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138927],资料为PDF文档或Word文档,PDF文档可免费转换为Word </p |

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。