英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

附录A 译文

国际机械工程与机器人杂志智能制造系统综述

摘要 制造业工厂不断追求生产率和质量,在应对高生产复杂性和不确定性方面经常遇到挑战。由于人类操作员处理这些复杂性、不确定性、理解/记忆大数据的能力有限,以及他们无法做出耗时的决策,传统制造模式在这些领域表现不佳。另一方面,与传统制造系统相比,智能制造系统可以产生更好的结果,因为它们能够分析、自学习、理解复杂性,还能够存储和分析大量数据,以获得更高的产品质量和更低的生产成本,同时缩短上市时间。本文旨在概述智能调度、过程优化、控制和维护方面的最新成就和发展。对于每个方面,还介绍了概念、需求、实现的应用程序和部署的方法。

关键词 智能制造系统;智能调度;智能预测和优化;智能控制;智能维护

- 引言

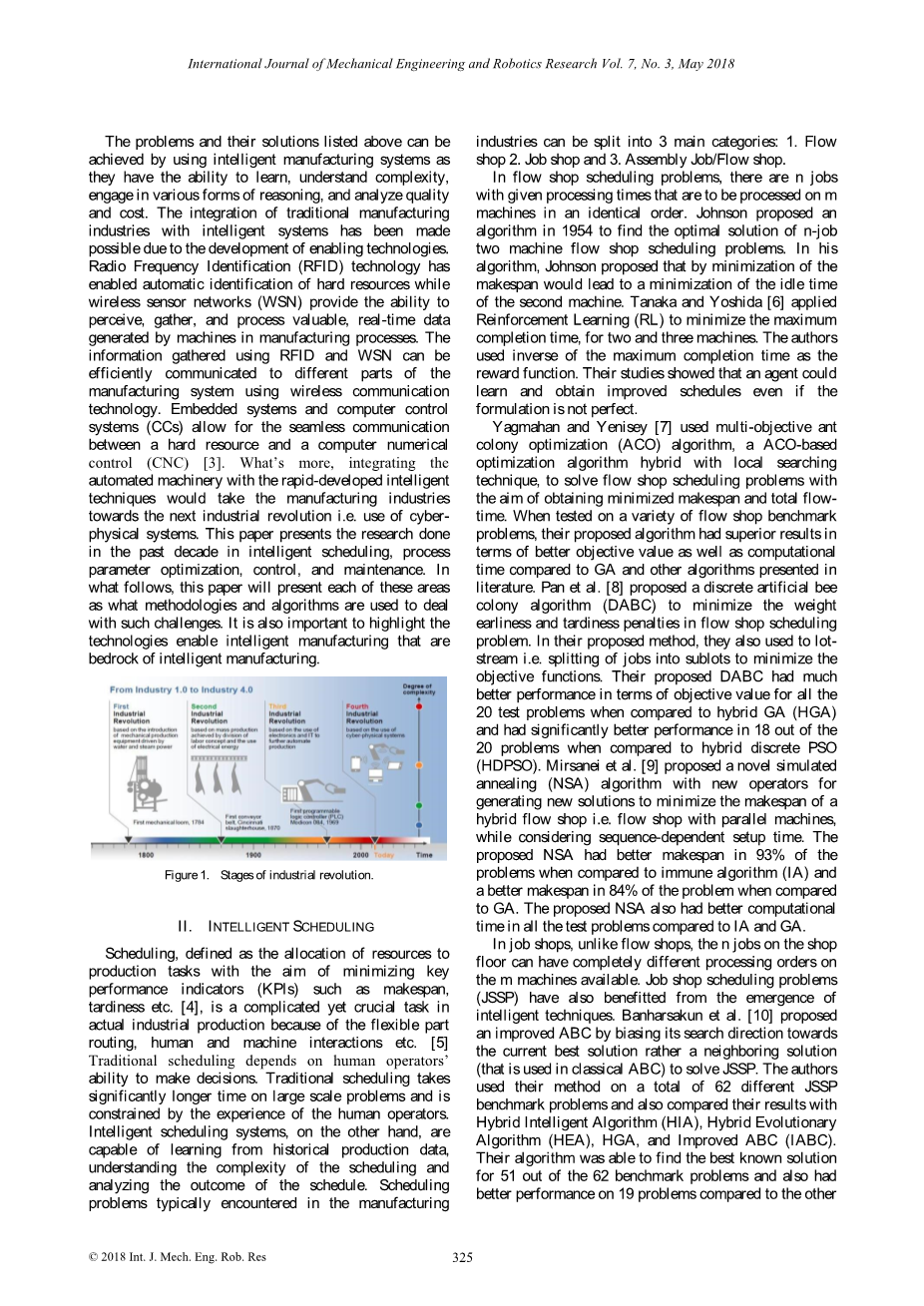

随着时间的推移,行业不断发展,以满足客户不断增长的需求,处理更高的复杂性,并实现柔性制造。随着第三次工业革命带来的自动化机械的发展,如图1[1]所示,制造业的生产效率大幅提高,劳动力和生产成本降低,产品质量提高。尽管随着每一次工业革命的发生,制造业所能完成的任务的范围也在不断扩大 随着全球工业的快速发展,制造业面临着许多挑战,如问题的复杂性和灵活性越来越高,人力成本越来越高,对可持续生产的迫切要求。这些问题给传统的制造系统带来了瓶颈,因为运营商在处理不确定性、复杂性和复杂性方面的限制。

这些限制的一个例子是机器和设备输入参数设置的选择。这些参数通常在离线(操作开始前)根据操作员的经验或使用基于跟踪和错误的方法确定。即使有多年的经验,机器操作员也无法处理所有可能的不确定性、高度复杂性和大量数据,因此无法选择最佳组合。如果加工条件不稳定,这些参数也只能在线调整(在操作期间)。此外,还将依靠操作员的经验来识别队列,例如刀具发出的声音、刀具/工件的意外振动,以便诊断不稳定的加工条件,并及时决定加工参数。通常,为了避免机器故障,这些输入参数也非常保守。因此,通过首先离线选择最佳输入参数,然后在线持续监控和调整,可以进一步提高这些机器的性能,以提高生产效率、降低劳动力和加工成本,并提高加工产品的质量。类似地,通过持续监测机器的状况并预测其再利用率,可以进一步降低传统制造业的维护成本。

上述问题及其解决方案可以通过使用智能制造系统来实现,因为它们具有学习、理解复杂性、参与各种形式的推理以及分析质量和成本的能力。由于使能技术的发展,传统制造业与智能系统的集成成为可能。射频识别(RFID)技术实现了硬资源的自动识别,而无线传感器网络(WSN)提供了感知、收集和处理制造过程中机器生成的有价值实时数据的能力。使用RFID和WSN收集的信息可以通过无线通信技术高效地传输到制造系统的不同部分。嵌入式系统和计算机控制系统(CCs)允许硬件资源和计算机数控(CNC)之间的无缝通信[3]。此外,将自动化机械与快速发展的智能技术相结合,将使制造业走向下一次工业革命,即使用网络物理系统。本文介绍了过去十年在智能调度、过程参数优化、控制和维护方面所做的研究。在下文中,本文将介绍这些领域中的每一个领域,以及使用哪些方法和算法来应对这些挑战。同样重要的是,要突出智能制造的基础技术。

图1 工业革命的各个阶段

II.智能调度

调度,定义为将资源分配给生产任务,以最小化关键性能指标(KPI),如完工时间、延误等,是实际工业生产中一项复杂但关键的任务,因为零件路径灵活,人机交互等[5]传统的调度依赖于人类操作员的决策能力。传统的调度方法在处理大规模问题时花费的时间要长得多,而且受到人工操作人员经验的限制。另一方面,智能调度系统能够从历史生产数据中学习,理解调度的复杂性,并分析调度结果。制造过程中通常会遇到的调度问题。行业可分为三大类:1.流动商店2.Job shop和3.装配作业/流水车间。

在flowshop调度问题中,有n个具有给定加工时间的作业要在m台机器上以相同的顺序进行加工。Johnson在1954年提出了一种算法来求解n-job双机流水车间调度问题的最优解。约翰逊在他的算法中提出,通过最小化最大完工时间,将使第二台机器的空闲时间最小化。Tanaka和Yoshida[6]应用强化学习(RL)来最小化两台和三台机器的最大完成时间。作者使用最大完成时间的倒数作为奖励函数。他们的研究表明,即使配方不完美,药物也可以学习并获得更好的时间表。

Yagmahan和Yenisey[7]使用多目标蚁群优化(ACO)算法(一种基于ACO的优化算法,与局部搜索技术相结合)来解决流水车间调度问题,目的是获得最小的完工时间和总流动时间。当在各种flow shop基准问题上进行测试时,与遗传算法和文献中的其他算法相比,他们提出的算法在更好的目标值和计算时间方面具有更好的结果。Pan等人[8]提出了一种离散人工蜂群算法(DABC),以最小化流水车间调度问题中的权重提前和延迟惩罚。在他们提出的方法中,他们还使用lotstream,即将作业拆分为子批次,以最小化目标函数。与混合遗传算法(HGA)相比,他们提出的DABC在所有20个测试问题的目标值方面具有更好的性能,与混合离散PSO(HDPSO)相比,DABC在20个问题中的18个问题上具有更好的性能。Mirsanei等人[9]提出了一种新的模拟退火(NSA)算法,该算法带有新的算子,用于生成新的解决方案,以最小化混合流水车间(即带有并行机器的流水车间)的完工时间,同时考虑序列相关的设置时间。与免疫算法(IA)相比,所提出的NSA在93%的问题上具有更好的makespan,与GA相比,所提出的NSA在84%的问题上具有更好的makespan。与IA和GA相比,所提出的NSA在所有测试问题上也具有更好的计算时间。

在作业车间中,与流水车间不同,车间中的n个作业可以在m台可用机器上拥有完全不同的加工订单。作业车间调度问题(JSSP)也得益于智能技术的出现。Banharsakun等人[10]提出了一种改进的ABC方法,通过将搜索方向偏向于当前最佳解,而不是邻近解(在经典ABC中使用)来求解JSSP。作者将他们的方法用于总共62个不同的JSSP基准问题,并将其结果与混合智能算法(HIA)、混合进化算法(HEA)、HGA和改进的ABC(IABC)进行了比较。他们的算法能够为62个基准问题中的51个找到最著名的解决方案,并且在19个问题上的性能也比其他问题更好算法。Niu等人[11]提出了一种增强型智能水滴(EIWD)算法,用于最小化JSSP的完工时间。作者提出了五种改进IWD的新方案,即多样土壤和速度、有界局部土壤、精英全球土壤更新、条件概率计算和组合局部搜索。作者在43个基准问题上测试了他们提出的EIWD,并能够以较低的计算效率获得其中37个问题的最优解。Lin等人[12]通过将PSO、PSO和SA相结合,并增强了算法的特性,创建了一种鲁棒算法来求解JSSP。在43个基准问题上进行测试时,作者能够获得37个问题的最优解,并且在35个场景中,所提出的算法找到的解优于HGA、HEA和HIA等算法。

另一类受到研究人员关注的调度问题是装配作业/流水车间。在组装作业/流水车间中,还有一个额外的组装步骤,通过组装所有作业来制造最终产品。Tian等人[13]提出了一种具有重定义粒子速度ad表示的离散粒子群优化算法(DPSO),以优化两阶段装配调度问题的最大完工时间和平均完工时间。与SA、禁忌搜索(TS)、新型粒子群优化(NPO)等技术相比,他们提出的算法随着作业数量的增加(即问题的复杂性增加)具有更好的性能。Yan等人[14]使用类电磁(EM)算法来最小化两级装配流车间的完工时间、提前和延迟的加权和。为了获得更好的局部搜索能力,作者在EM的每次迭代中使用了可变邻域搜索(VSN)。与仅使用EM和VSN相比,混合EMVSN算法具有更好的目标值。Torabzadeh和Zanideh[15]使用基于云的SA(CSA)来最小化两阶段组装流程车间中的完工时间和平均完工时间之和。与SA相比,当作业和机器数量增加时,建议的CSA在目标值和计算效率方面显示出更好的结果。Wong和Ngan[16]使用混合遗传算法(GA)和混合粒子群优化(PSO)来最小化AJSSP的完工时间。当应用于各种问题时,HGA的性能优于HPSO。Nataranjan等人[17]提出并评估了多级AJSSP的多优先级调度规则。在他们的研究中,他们改变了工作的重量和机器的利用率,以尽量减少流动时间和延误。Paul等人[18]将先到先服务(FCFS)、最短处理时间(SPT)等调度规则与间隔放行(IR)、最大负载(MXL)等订单审核/放行策略相结合,以优化AJSSP的三个目标,即平均流动时间、平均拖期和机器利用率。郭等人[19]将数学模型和遗传算法与启发式初始化过程、改进的交叉和变异算子以及一种新的染色体表示法相结合,用于求解AJSSP。Thaigarajan和Rajendran[20]开发了调度通过将保留工作的成本和工作延误纳入规则来解决动态问题.。

III.智能预测与优化

虽然已经做了很多研究来增加对过程背后的物理原理的理解,但仍有一些过程没有基于物理的模型可用。对于这些过程,研究人员使用智能技术来建模输入过程参数与其KPI之间的关系。另一方面,工艺参数的优化是一项重要任务,因为它可以帮助提高成品的质量、寿命和其他特性。

Ozel等人[21]使用神经网络对脉冲激光微加工的输入(扫描速度、脉冲强度、脉冲频率和切割时间)和质量指标(表面粗糙度、几何和尺寸特征、体积误差和材料去除率)之间的关系进行建模。将训练好的神经网络作为多目标粒子群优化算法的适应度函数,以最小化表面粗糙度和体积误差。Mukherjee等人[22]使用粒子群优化算法对Nd:YAG激光束加工(LBM)的输入工艺参数进行单目标和多目标优化。作者使用响应面法(RSM)建立的方程,将输入工艺参数(灯电流、脉冲频率、气压、脉冲宽度和切割宽度)与性能指标(热影响区、锥度、加工微槽的上偏差、下偏差和深度偏差)关联,作为PSO的适应度函数。Teixidor等人[23]使用回归分析来关联脉冲Nd:YAG激光铣削的输入和输出。然后,作者使用所建立的方程作为PSO中的适应度函数,以最小化深度误差、宽度误差和表面粗糙度。Lin和Chou[24]使用NNs创建了钨极气体保护焊(GTA)焊接过程的智能预测模型。在他们的研究中,作者使用电极角度、焊接电流、移动速度和混合焊剂的比例作为神经网络的输入,而焊道几何形状的深度和宽度作为焊接操作的质量指标,即神经网络的输出。一旦创建了一个经过训练的神经网络,它就被用作遗传算法的适应度函数,目的是获得所需的珠宽和穿透深度。Chandrasekhar和Vasudevan[25]使用NNs对活性剂钨极惰性气体保护焊(A-TIG)的输入(电流、电压、焊炬速度和电弧间隙)和输出(熔深和焊道宽度)之间的关系进行建模。然后,作者使用遗传算法来寻找期望穿透深度和死宽度的输入参数的最佳组合。Gowtham等人[26]使用自适应神经模糊推理系统(ANFIS)将A-TIG焊接的输入参数(电流、焊炬速度和电压)映射到性能指标(焊道宽度、热影响区宽度和熔深)。接下来,作者使用训练过的ANFIS作为遗传算法的适应度函数,以实现目标热影响区域、穿透深度和胎圈宽度。Paneerselvam等人[27]使用NNs将摩擦焊接过程中的加热时间、加热压力、镦粗压力和镦粗时间映射到抗拉强度和金属损耗。然后,作者利用粒子群优化算法、遗传算法和模拟退火算法(SA)。Tansel等人[28]使用一组NN来表示搅拌摩擦焊接操作。在他们的研究中,作者使用单独的神经网络将输入(刀具转速和焊接速度)映射到输出(抗拉强度、屈服强度、伸长率、硬度和热影响区)。然后,作者使用遗传算法搜索刀具转速和焊接速度的最佳组合,使五个输出中的一个最小化或最大化,同时将其余输出保持在可接受的范围内。Sedighi和Afshari[29]使用数学模型将进给速度、切削深度和砂轮宽度映射到材料去除率,并使用NN将相同输入映射到缓进给磨削(CFG)的表面粗糙度。然后,作者使用遗传算法,以数学模型和神经网络作为适应度函数,最小化表面粗糙度,最大化CFG的材料去除率。Lin和Li提出了一种基于增强Pareto-PSO和局部爬升技术的新算法,用于优化平面磨削过程中的生产成本、生产率和表面粗糙度。Rao和Pawar[30]使用ABC、SA和harmony搜索算法来最小化生产成本、最大化生产率和最小化磨削过程的表面粗糙度。

IV.智能控制

如前所述,在传统的工业控制系统中,根据用户的经验,手动改变操纵变量以调整过程并将误差降至最低。相应的问题包括时滞问题、对人类决策的高度依赖性和控制方案质量的不确定性。而在智能反馈控制器的设计中,要求包括基于人类工程师知识的机器学习过程,以及识别合适控制器的能力,并提出更好的替代方案。为了实现这些目标,研究人员尝试将智能技术与传统控制器相结合,并在加工、焊接、锻造等不同过程的关键性能指标上取得了显著改善。

Kim等人[31]开发了一种基于模糊理论的控制算法,目的是通过调整端铣过程中的进给速度来保持切削力恒定。模糊控制算法的目标是操纵进给速度,使测得的力值尽可能接近参考力值。他们的实验结果表明,当进给速度由模糊逻辑控制器控制时,合力(341.83 N min和382.39 N max)与参考力值(350 N)的变化非常小,而在没有模糊逻辑控制器的情况下进行的实验有非常大的偏差(342.33 N min和412.89 N max)从参考力值。与非模糊逻辑控制器相比,模糊逻辑控制器(FLC)系统的采样误差提高了50%。Liu和Wang[32]开发了一种基于神经网络的自适应控制器,用于优化铣削过程,以提高鲁棒性和稳定性。他们的目标是利用增

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[604283],资料为PDF文档或Word文档,PDF文档可免费转换为Word