英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

毕业论文(设计)

英文翻译

均匀涡流多探针三维形状缺陷检测

Katsuhiro Fukuoka a,lowast; and Mitsuo Hashimoto b

a The University of Shiga Prefecture, Hikone, Shiga, Japan

b Aomori Polytechnic College, Goshogawara, Aomori, Japan

摘要:我们设计了均匀涡流多探头励磁线圈,并考虑了结构的形状,以获得均匀的涡流。用于平板的探针可以获得深度为0.5mm的放电加工(EDM)狭缝的清晰信号,并且区分以2mm间隔布置的EDM狭缝。我们确认使用开发的多探针可以在足够的灵敏度下检测到应力腐蚀开裂(SCC)。弯曲部分的探针在半径为25mm的弯曲表面上获得EDM狭缝的清晰信号。此外,我们研究了从检测信号估计裂缝形状的技术。

关键词:涡流检测(ECT),均匀涡流探头,多探头,应力腐蚀开裂(SCC),弯曲部分,裂纹形状估算

1.简介

由于几家核电厂已报告出现裂缝,因此必须开发无损检测技术。植物结构中产生的天然裂缝具有复杂的形状,例如应力腐蚀开裂(SCC)和疲劳开裂。均匀的涡流探头[1,2]有利于评估这种天然裂缝的复杂分布形状。因此,我们以前开发了一种均匀的涡流探头[3,4]。然而,该探头是单个拾波线圈型探头,有必要设计励磁线圈以获得均匀的涡流。因此,难以检查三维形状。此外,诸如护罩的实际植物结构具有三维形状。因此,必须开发用于检查三维形状的探针。

本研究旨在开发一种探头,可以检测三维形状的裂缝,并根据探测信号估计裂缝形状。为此,开发了均匀的涡流多拾波线圈型探头来检查三维结构中的裂缝。我们设计了探针的励磁线圈,并考虑了结构的形状,以获得均匀的涡流。多个拾取线圈布置在柔性印刷电路板上以适合三维形状。评估了放电加工(EDM)狭缝和SCC的检测特性。另外,检查了用于根据检测信号估计裂缝形状的技术。

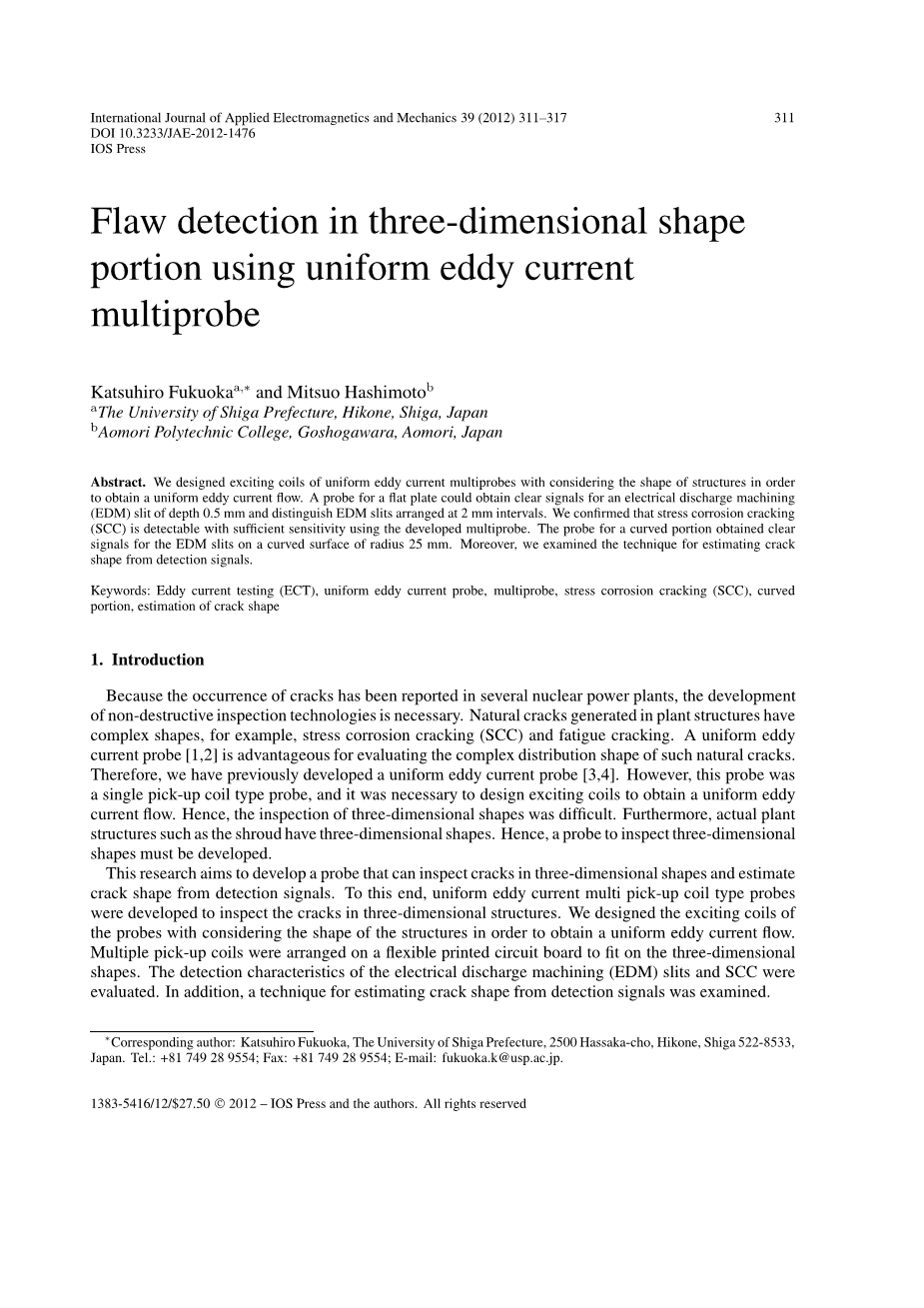

- 平面部分检查探头

- 弯曲部分检查的探针

图1.均匀涡流多探针的组成部分

2.探针设计和实验方法

在均匀的涡流探头中,在试样表面上设计励磁线圈,使得均匀的涡流在拾波线圈区域内的方向相同。通过有限元分析评估试样表面上的涡流分布,并确定激励线圈的形状和尺寸[5]。图1(a)和(b)分别示出了用于检查平面(空芯励磁线圈)和弯曲部分(铁氧体磁芯励磁线圈)的显影均匀涡流多探头的部件。使用两个激励线圈产生垂直并平行于裂缝的涡流。两个励磁线圈的轴相互正交。总共使用32个拾取线圈,其中16个为两排。拾取线圈以2.4mm的间隔布置在柔性印刷电路板上。拾取线圈阵列可以调整到半径为25mm的曲面。通过将拾取线圈阵列连接在励磁线圈的表面上来构造均匀的涡流多探头。拾取线圈的轴和两个励磁线圈相互正交。多探针安装在精密平台上,用于扫描测试样品表面。

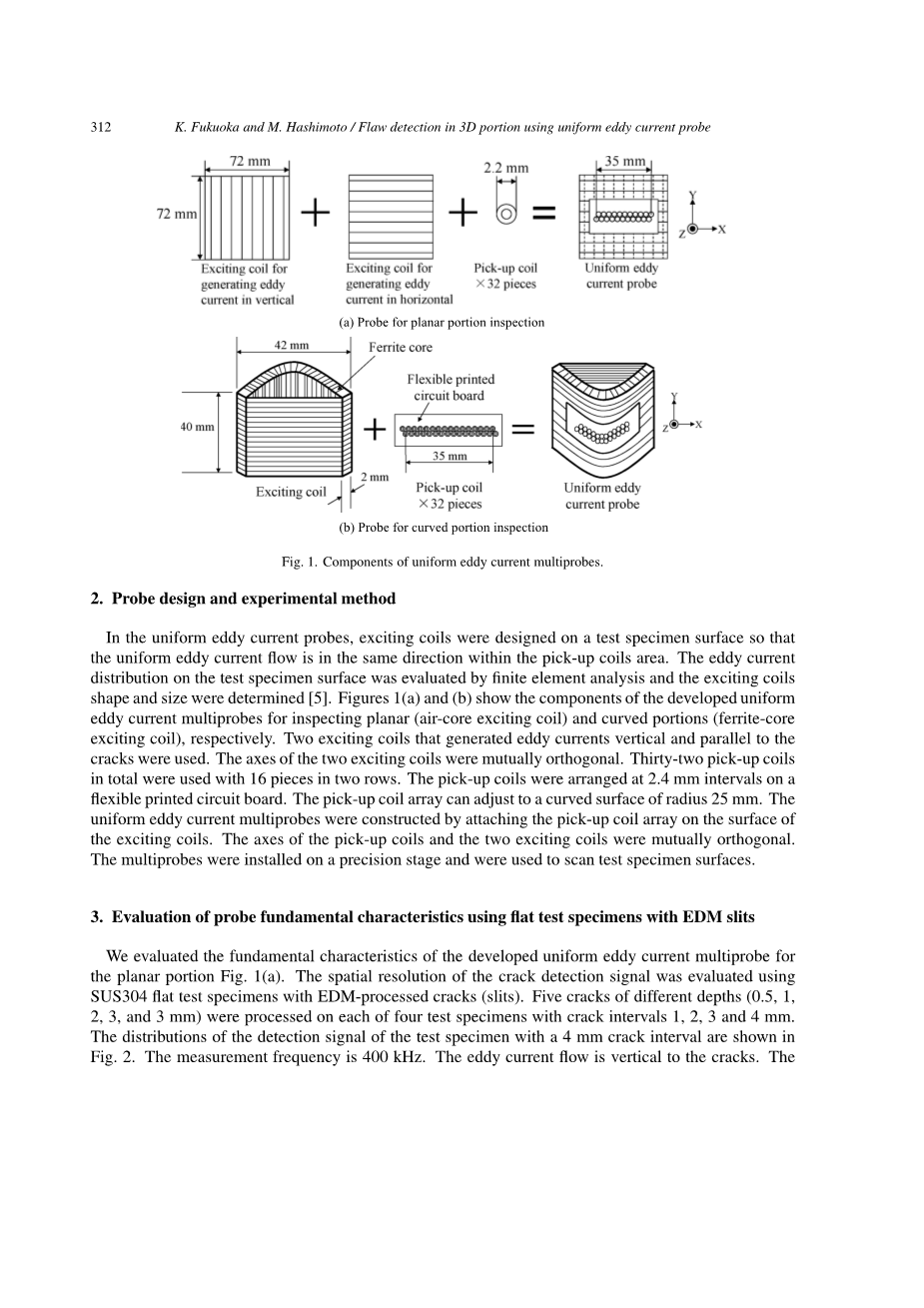

3.使用具有EDM狭缝的扁平试样评估探针基本特征

我们评估了平面部分开发的均匀涡流多探头的基本特性(图1(a))。使用具有EDM处理的裂缝(狭缝)的SUS304扁平试样评估裂缝检测信号的空间分辨率。在四个试样中的每一个上处理五个不同深度(0.5,1,2,3和3mm)的裂缝,裂缝间隔为1,2,3和4mm。具有4mm裂缝间隔的试样的检测信号的分布示于图2.测量频率为400 kHz。涡电流垂直于裂缝。通过利用探伤仪检测相位来获得X和Y分量的检测信号。设置探伤仪的相位使得Y信号最大。与X信号相比,Y信号的相位延迟90°。深度为0.5,1,2,3和3mm的五个裂缝依次位于图的下侧。在这些图中,观察到五个正峰值检测信号和负峰值检测信号。均匀涡流探头不输出没有裂缝的部分的信号,因为由相邻涡流产生的垂直方向上的正和负磁通量phi;z相互湮灭。因此,当涡流电流垂直于裂缝时,在每个裂缝的两个边缘处观察到两个具有不同极性的检测信号。分别检测每个裂缝,并从0.5mm深的裂缝获得清晰的信号。

(a)X信号 (b)Y-信号

图2. EDM检测结果

图3显示了裂缝边缘部分的检测信号(正信号)的线性分布。 图3(a)和(b)是在垂直和平行于裂缝的方向上的涡流的结果。对于1毫米的裂缝间隔,相邻的裂缝不能单独检测,而是作为一个大的裂缝。对于2-4mm的裂缝间隔,观察到五个峰值检测信号,并且分别检测相邻的裂缝。因此,证实该探针的空间分辨率可以被认为是2mm并且与涡电流流动方向无关。

- 垂直裂缝

- 平行裂缝

图3.检测信号的线性分布

4.用SCC试样测定天然裂缝的缺陷检测特征及裂缝形状估算

用SCC试样(SUS304板)评价天然裂纹的探伤特征。图4显示了SCC测试样品(表面部分切片)。利用图1(a)所示的均匀涡流多探头获得的与裂缝垂直且平行的方向上的涡电流的检测结果(Y信号)如图5.测量频率为400 kHz。在图5(a)中的裂缝的边缘和分支部分处观察到检测信号。在图5(b)中观察到正和负信号作为夹持裂缝。图6展示了裂纹形状的估计。在图6(a)中,评估裂缝的边缘和分支部分,并且在图6(b)中,评估裂缝的粗糙分布形状。基于两个检测结果估计图7中描绘的裂缝形状。估计的裂缝形状类似于图1中所示的SCC的复杂形状。4.在使用扁平线圈(表面线圈)的传统多探头检查中,在裂缝的中心输出一种类型的检测信号。因此,难以从检测信号估计SCC的复杂分布形状。使用均匀涡流多探头,可以通过改变涡流方向的两个检测结果来详细估计SCC的分布形状。我们确认使用开发的均匀涡流多探头可以以足够的灵敏度检测天然裂缝的SCC。

图4. SCC试样(表面部分切片) (a)垂直于裂缝 (b)平行于裂缝

图5. SCC的检测结果

(a)边缘和分支部分的评估 (b)粗糙裂纹形状的评估

图6.估计裂缝形状的过程

估计SCC形状

(a)破裂的技术 (b)平行裂缝

图7.估计裂缝形状

5.弯曲部分的探伤特征和裂缝长度的评估

我们评估了试样弯曲部分的检测特性。将三个深度为1,3和5mm的EDM狭缝放置在SUS304试样的弯曲部分上。所有裂缝的长度为26毫米。图8示出了对于弯曲部分(图1(b))用均匀涡流多探头获得的曲面上的检测信号(Y信号)的分布。测量频率为100 kHz。使用开发的多探头获得在半径25mm的曲面上的EDM狭缝的清晰信号。来自检测信号的估计裂缝形状如图8所示。在1mm深裂缝处,当涡流电流垂直且平行于裂缝时,S / N比分别为20或更大且2或更大。

图9显示了5 mm深裂纹处检测信号的线性分布。测量频率为100 kHz。检测器线圈的中心并不总是跟踪最大信号,因为检测器线圈的间距是有限的。在检测信号的正峰值和负峰值中观察到该限制。因此,峰值是从检测信号波形的斜率估计的并且在图中以虚线示出。检测信号的正峰值和负峰值之间的距离被评估为24mm。另一方面,实际裂缝长度为26毫米。从图9中读出裂缝边缘Ve处的检测信号,并且在表1中示出了检测信号Vp的估计峰值(正值和负值)。确认实际裂纹边缘存在于Vp的约70%。图10显示了裂纹深度为1,3和5 mm时Ve与Vp(Ve / Vp)的百分比。Ve / Vp表示两个裂纹边缘处的平均值并且几乎线性地变化。因此,通过在每个裂缝深度和频率处构建V e / V p的数据库,确认了裂缝长度的精确估计。

表1.裂纹边缘的信号和信号的峰值

峰值Vp(V) 裂纹边缘Ve(V) Ve / Vp(%)

9.8 7.2 73

-6.6 -4.6 70

(a)垂直于裂缝 (b)平行于裂缝

图8.曲面试样的检测结果

图9. 5 mm处检测信号的线性分布

图10.裂纹边缘处的信号相对于峰值深裂纹的百分比

6.结论

用于平板的开发的均匀涡流多探头成功地获得了0.5mm深度的EDM狭缝的清晰信号以及以2mm间隔布置的区别的EDM狭缝。弯曲部分的多探头获得了半径为25mm的曲面上的EDM狭缝的清晰信号。在1mm深的裂缝处,S / N比为20或更大。此外,我们确认可以通过检测信号精确地估计SCC形状和EDM狭缝的裂缝长度。

参考文献:

[1] H. Hoshikawa, K. Koyama and S. Mitsuhashi, ET and MT of magnetic materials by uniform eddy current probe, The

Third U.S. -Japan Symposium on Avdancing Applications and Capabilities in NDE, (2005), 96–102.

[2]J.Koido,M.OguraandH.Hoshikawa,Multibankmulticoilprobeforheatexchanger tubeeddycurrenttestusinguniformeddy current, Journal of JSNDI 53 (6) (2004), 366–372 (in Japanese).

[3] M. Hashimoto, D. Kosaka, K. Ooshima and Y. Nagata, Numerical analysis of eddy current testing for tubes using uniform

eddy current distribution, Int J of Appl Electromagn Mech 14 (2001/2002), 95–99.

[4] M. Hashimoto and D. Kosaka, Development of rotation ECT probe detecting axial and circumferential cracks using

uniform eddy current exicitation coils, Electromagnrtic Nondestructive Evaluation (V), (2001), 242–247.

[5] K.Fukuoka andM. Hashimoto, Detectionofreal flawusinguniformeddy current multi-probe, IEEJTransFM,126–A(12)(2006-12), 1255–1261 (in Japanese).

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[18160],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。