Itakpe铁矿改进工艺流程的技术优势

AJAKA Ebenezer Oyedele*, AKANDE Jide Muili, Adesina A.

(Department of Mining Engineering, School of Engineering and Engineering Technology, The Federal University of Technology, Akure, Ondo State, Nigeria)

摘要︰每个选矿厂的工艺流程都是从几个可能的备选方案中选择的,因为矿石可以通过一系列的选别技术来进行加工。最终选定的流程相较于其它流程必定具有一定的技术或经济优势。在重新设计尼日利亚铁矿石矿业公司(NIOMCO)Itakpe选矿厂的工艺流程时,有五个设计选项(这里描述为新设计选项A、B、C和改进现有流程选项A和B)可以作为选厂替代流程。精矿性质、回收率或效率和能效比是作为衡量工艺性能的技术参数。用于对比的性质包括精矿的铁含量、总精矿重量、精矿品位、回收率和损失率。本文对流程中从破碎至最终精矿的产生的所有步骤进行了逐步迭代的分析。分析结果表明使该铁矿厂精矿具有最佳指标的流程是新设计选项C,该选项采用浮选作为唯一的选别过程,其得到铁矿物含量为70%、回收率达到95%,损失率为5%的精矿,该工艺总体指标最佳。

关键词︰技术优势,工艺指标,回收率,效能比,精矿性质,流程改进

1.介绍

回收率和生产成本是建设任何选矿厂都必须考虑的基本因素,两者必须平衡。事实上,以尽可能低的成本实现最大的回收率是选矿厂设计的基本原则[1,2]。

最大回收率是指通过生产成本与利润相协调的工艺流程对矿石中的有用矿物实现最大化的回收。精矿的品位严重影响其市场价格。虽然用户可以对精选或生产流程设定不同的品位要求,但是通常来说,品位越高(即纯的精矿),价格越高[3,1,4]。

然而,由于难以平衡这些重要的因素,一些选厂的选矿生产回收率较低。一个很好的例子就是尼日利亚铁矿石矿业公司(NIOMCO)在Itakpe的选矿厂,目前位于尼日利亚的该选厂目前由于选矿的成本过高正把大量的含铁矿物作抛尾处理。例如表1显示了NIOMCO选矿厂与全世界其他的一些选矿厂尾矿品位的(铁矿物组成)对比[5]。表格中一个关键的对比显示,目前由于该选矿厂的选别作业的数量严重不足,为了降低生产成本,该厂把含有大量未选的细粒含铁矿物作抛尾处理。因此,该厂的尾矿中铁的含量很高。但通过合理的设计、有效的材料和工艺选择、系统的过程集成、控制和调节生产指标,能够以最低生产成本获得最佳的回收率和品位[5,2,3,6]。这篇文章是NIOMCO选矿厂以提高矿石中有用矿物的回收率为目标的研究内容的一部分。

在矿物产品销售前对矿石进行选别加工能够大大地增加它们的经济价值。在开采出来的矿石主要用于出口的情况下,在提高有用矿物的回收率和矿物成分鉴定技术被发明前,选别加工作业将确保一些用当前的选矿方法无法选别的未知或已知的有用矿物不被丢弃。这个项目是为了改善或最大限度地从itakpe铁矿回收含铁矿物,选厂尾矿中铁的含量从24%降低到小于10%,达到了世界上大多数选厂的水平。该设计也将确定一个最低成本的选别工艺。

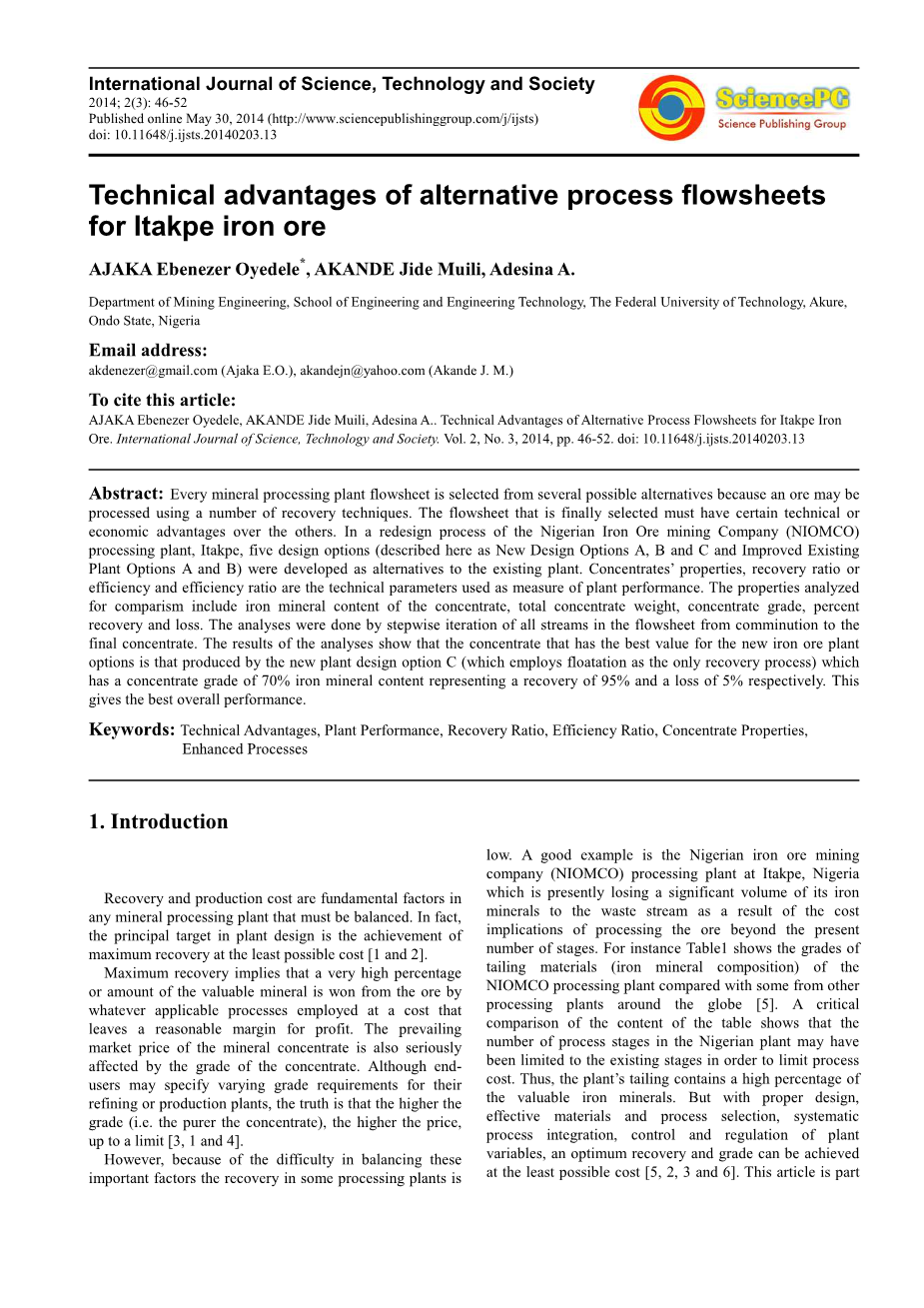

表1. Itakpe和一些外国的选厂的尾矿的成分

|

工厂的位置 |

核电站运营商(公司) |

尾矿中铁矿物的平均含量% |

|

美国 加拿大 澳大利亚 智利 毛里塔尼亚 美国 联合王国 尼日利亚 印度 Swedeen |

装入赖特煤矿 铁矿石公司拉布拉多 魁北克省卡地亚雷 奥林匹克坝 北矿业公司 欧内斯特·亨利煤矿 坎德拉里亚矿山 铁矿 Koivusaarenneva铁矿石, Kauml;lviauml;,芬兰 NIOMCO植物,Itakpe,科吉人 状态 Kudremulah铁矿石 印度有限公司 Kiriburu铁矿 |

9 11 9 7 11 8 9 10 8 gt;20 11 60clubs; 8 |

2.方法

这篇文章承担了重新设计niomco选厂选矿工艺的研究工作,目的是全面提高矿物产品的回收率和产量。本报告仅涉及分析不同工艺选项的技术优势。全面了解现有的有关工厂设计、工艺指标、工厂控制和自动化技术在选矿厂中的应用、设备类型及其选择标准、质量平衡、回收和成本的最新改进信息。

进行技术测定。接下来是粉碎试验和采用适当的技术分析产品的实验室回收率、品位、成分和损失,对现有的工艺和备选工艺选项进行严格的分析,将进一步提高现有的回收率[7]。对这些替代方案的流程进行回收率和精矿品位计算。列举每种选项的技术细节,并将选项与现有的工艺在同等条件下进行比较,确定各自的优势,得出最终结果。

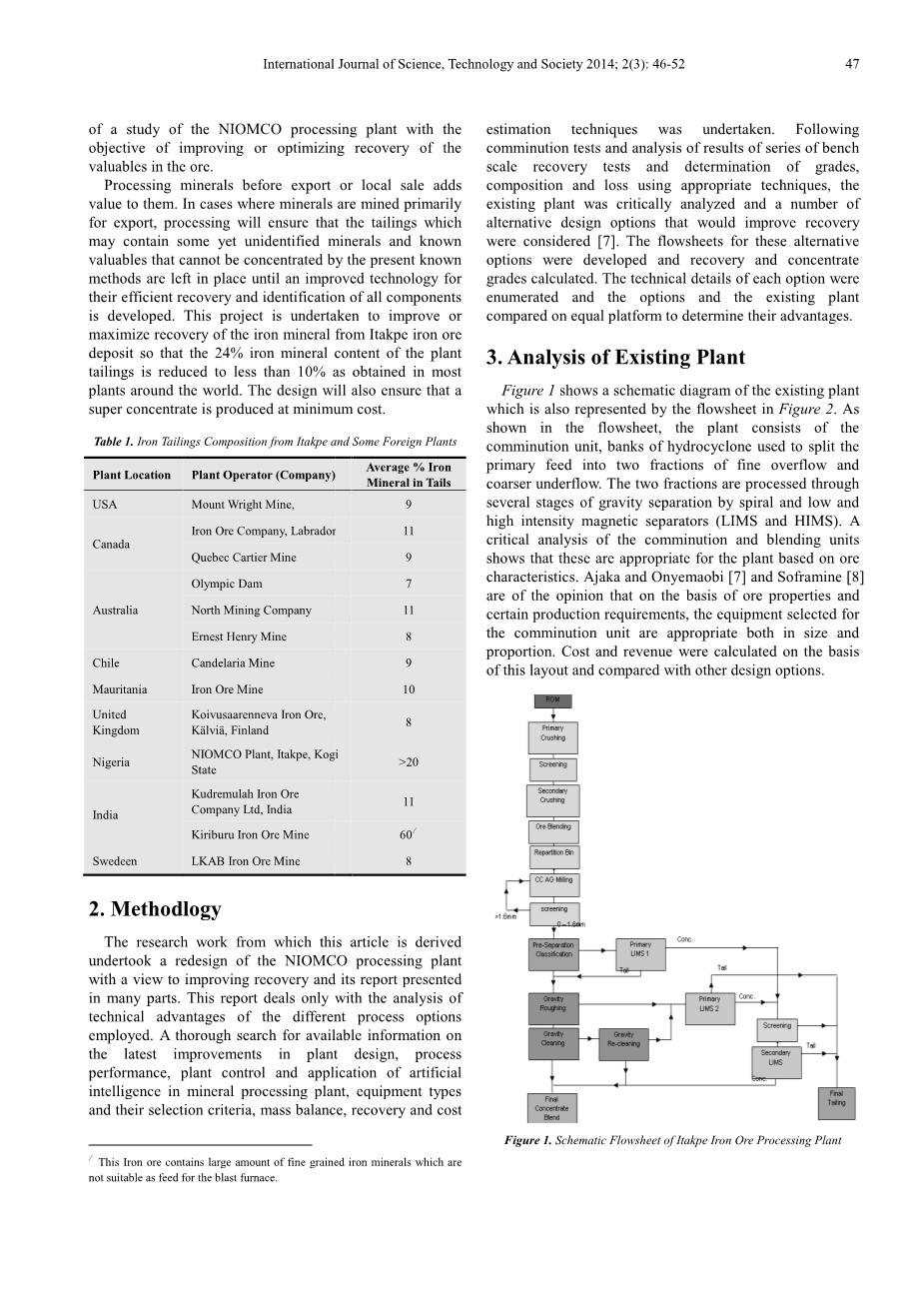

3.分析现有工厂

图1显示的是现有选厂的示意图也即图2中的流程。如流程图所示,该工厂包括了粉碎装置,水力旋流器组将矿浆分成细粒溢流和粗粒沉砂两个部分。通过重选和不同强度的磁选作业(LIMS和HIMS)处理两个粒级产品。关于粉碎和混合选别作业的分析显示这些基于矿石特征的选矿工艺是合适的。艾杰卡和onyemaobi[7]、soframine[8]的观点是,在一定的矿石性质和生产要求下,所选择的粉碎设备尺寸和比例能满足生产要求。计算成本和效益,将这种布局与其他设计方案比较。

图1.Takpet铁矿石选矿厂的工艺流程原理图

4.重新设计选项工艺概述

根据铁矿石的性质、分析试验结果和已知工厂实践的标准,一些设计方案被认为是提高有用矿物回收率的替代方案。这些方案涉及了精矿生产工艺和设备的选择、循环的设计及回收率,损失率和品位的计算。

目前Ajaka和onyemaobi[7]提出两种可能的工艺设计思路。第一种是设计一个全新的工艺流程,使其能够获得最佳的回收率,从而减少现有工艺存在的有用矿物的损失的问题,而第二个选择是在分析有用矿物的损失原因的基础上引进技术对现有工厂进行改造,从而提高产品的回收率。然后对各设计方案的成本效益和技术优势进行比较,做出最终选择。总之,五个备选的设计方案。其中,这些选项中的三个是全新的,两个是改进现有工艺,这里描述为新设计选项A、B、C和改进现有流程选项A和B。

图2.Takpet铁矿石选矿厂的工艺流程图4.铁矿石新设计选项B的工艺流程

图3.铁矿石新设计选项A的回收工艺流程

图5.铁矿石新设计选项C的回收工艺流程

图6.改进现有工艺选项A的回收工艺流程

图7.改进现有工艺选项B的回收工艺流程

新工艺选项A采用了重力分选和磁选回收工艺,通过一系列的选别作业,获得的精矿产品的品位比现有工艺下的产物的品位更高。该工艺选项中铁矿物的最佳回收流程的概要示意如图3所示,方案B采用方案A中的一些选别操作,但是采用浮选工艺处理旋流器溢流并对重选作业产生的尾矿进行扫选。这样做的效果是,该工艺流程产生的优点是高品位和低品位的精矿和精矿可以合并产生单一矿石产品。具体工艺流程过程如图4所示。新工艺选项C在整个选矿流程生产中采用了浮选的选别作业。该方法通过粗选,一系列的扫选作业,精选和再选获得最终的精矿产品,保证精矿的最佳回收率和品位精矿。此工艺设计选项的流程如图5所示。

改进现有设备的选项A采用了粉碎作业和利用了现有设备的重选作业,但是引入浮选工艺对重选作业的尾矿和用改进了的重选作业对粗选后的旋流器溢流进行扫选,达到捕收一些细脉石矿物的目的。此选项的选别流程图如图6所示。改进的现有工艺选项B采用了粉碎作业,通过水力旋流器进行精矿的预先分选并对旋流器产生的沉砂的重力沉降,但是采用改进了的重力选矿技术来分选重选尾矿中的大量的细粒含铁矿物,旋流器溢流中的有用矿物在随后的选别作业中通过相同的方法富集。回收流程如图7所示。

5.选择最佳设计方案

分析比较这里列举的各种设计方案的技术优势、回收率以及矿物产品损失,并对它们的流程的成本效益进行分析比较,选择能够实现最佳性能的方案。然而,在这里只介绍了各种工艺选项的技术优势。

5.1.回收和损失的分析

通过认真比较各选项的精矿产品的各项性质从而对每个设计选项的铁矿物的回收和损失选项进行分析。用于比较分析的这些性质包括了精矿产物的铁含量、精矿的总重量、精矿品位、回收率和产品最终的性质。

表2.铁矿石工艺选项、参数及数值

|

S/N |

工艺选项 |

参数 |

数值 |

|

1 |

现有工艺 |

铁含量 总精矿重量 精矿品位 回收 损失 |

7,551.39tonnes 10,787.70tonnes70% 87.4% 12.6% |

|

2 |

新工艺项A |

铁含量 总精矿重量 精矿品位 回收 损失 |

8026.54tonnes 11,466.48tonnes 70% 92.90% 7.1% |

|

3 |

新工艺选项B |

铁含量 总精矿重量 精矿品位 回收 损失 |

7,987.64tonnes 11,358.63tonnes 70% 91.87% 8.13% |

|

4 |

新工艺选项C |

铁含量 总精矿重量 精矿品位 回收 损失 |

8,216.26tonnes 12,082.73tonnes 70% 92.90% 7.1% |

|

5 |

改进现有工艺选项A |

铁含量 总精矿重量 精矿品位 回收 损失 |

8,216.26tonnes 12,082.73tonnes 70% 92.90% 7.1% |

|

6 |

改进现有工艺选项B |

铁含量 总精矿重量 精矿品位 回收 损失 |

7550.2tonnes 10,786tonnes 70% 87.39% 12.61% |

从上面列举的每个工艺设计选项的精矿产品的性质的分析比较可以看出,相对于铁矿石选矿的设备投入来说,最佳收益是由工艺设计选项C产生的,其精矿铁含量为70%,该工艺选项的回收率为95%,损失了5%。在让其充分稀释后,精矿产品的重量达到12,087.73吨。此设计选项的另一个优点是其流程图非常简单。它在整个回收流程中采用了浮选技术。尽管该工艺流程以这样的方式设计,即入选原矿经历浮选过程(即粗加工、扫选、再选和循环负荷的,以确保生产精矿具有高且均匀品位)的所有作业,但是在实际生产实践中,能够实现精矿的最佳品位和回收率所需的选别作业数量可能会减少。当与选项A和B相比,精矿产品的重量差异(这将转换成另外收入)分别是189.72吨每日,每日278.62吨和选项A和B允许的铁的损失7.1%和8.13%,而选项C只有5%。尽管所有的选项都被精心设计并且这些选别流程可以确保生产都尽可能地达到最佳的水平,但是仍然要选出具有最佳性能的选项,作为新的铁矿厂设计的最佳选择选项,必须与其他选项的技术进行比较。比较了改进的现有工厂的回收和损失情况后新的工厂选项C仍作为最佳的工艺选择,因为改进现有工厂选项A和B的总精矿重量为10765.6吨和10786吨,稀释等级为70%,相对于12,087.73吨的新工厂选项C的回收率远远不足。在改进的现有工艺选项A和B中实现的82.22%和87.39%的回收率也小于新工艺选项C中95%的回收率。然而,在比较来自两个

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137251],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。