英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

分析实心盘和通风盘热应力的不同

C. Baron Saiz, T. Ingrassia, V. Nigrelli, V. Ricotta

摘要:在制动阶段,制动块和制动盘之间的摩擦产生的热量不能完全消散。特别是紧急制动发生的时候, 制动盘可以在短时间内积累大量的热而产生高梯度的温度。在这种情况下,制动系统的功能和安全性会受到损害。本研究的目的是调查在极端工作条件不同制动盘的热机械的行为,目的是为了评估它们的效率和稳定性,确定其任何可能受损的弱点。特别是通过有限元热机械耦合分析的手段,研究一个实心盘和三个不同形状通风盘的性能。

关键词:通风盘,制动盘,热机械分析,有限元建模,衰退

第一章 引言

在制动过程中,由于干摩擦效应,汽车大多数的动能会转变为热能,并将产生的热能通过周围环境进行消散【1-2】。因此,制动系统的一个主要问题是如何处理在制动过程中产生的热能。尽管散热机制可以是不同的(传导,辐射和对流),但是所产生的热大多数通过对流流出到空气中进行消散。然而,在需要重复制动的高要求下,对流机构不能耗散大量进入的热量,因此导致部件过热而引起潜在的故障。事实上,之前的研究表明,热循环应力对制动盘裂纹的产生有很大的影响【3】。Nakatsuji等人【4】研究了在单片盘的凸缘中所形成的小孔周围的裂纹如何在过载条件下传播,而Gao等人分析了制动盘的热疲劳断裂【5-6】。此外,制动过程的高温会造成制动能力衰退【7】,这意味着在制动过程中制动效率和安全性会减少甚至消失。实际上,高热负载能够限定制动盘相当大的畸变或扭曲【8】,从而改变了系统响应并增加了制动抖动的倾向。

因为所有的这些原因,提高热效率和制动组件的完整性已成为现代汽车工程领域的基本目标【9】。为了这个目标,新的制动盘已经被设计出来并改善了制动盘的对流机制【10-12】,以此来限制系统温度过高。通风盘式制动器实现了这一目的,并且由于它们的制动稳定性,可控性和提供大范围制动扭矩的能力【10】,它们已经被越来越多地使用在汽车领域。与实心盘不同,它们内部设计有叶片,允许通过制动盘的运动来驱动叶片产生更大的气流。为了不断提高其性能,多年来生产制动盘的公司提供了许多新的解决方案。

在这篇论文中,研究了不用形状的通风盘通过热机械耦合分析来评估它们的性能。还对实心盘进行热机械耦合分析,以便来量化在紧急制动条件下使用空气通道的优点。这个项目已经进行了如下工作:第一步,建立逆向工程过程,目的是创建被分析的盘式制动器的CAD参数化模型。此外,在该阶段中,制动盘的几何形状已经被适当地修改并以最正确和一致的方式比较结果;第二步,使用Ansys软件的有限元代码通过耦合热结构分析来模拟仿真测试制动衰退【13,14】;最后一步,将所有被分析的制动盘的结果进行分析处理,在温度、应变和应力分布方面进行比较。

第二章 工作环境

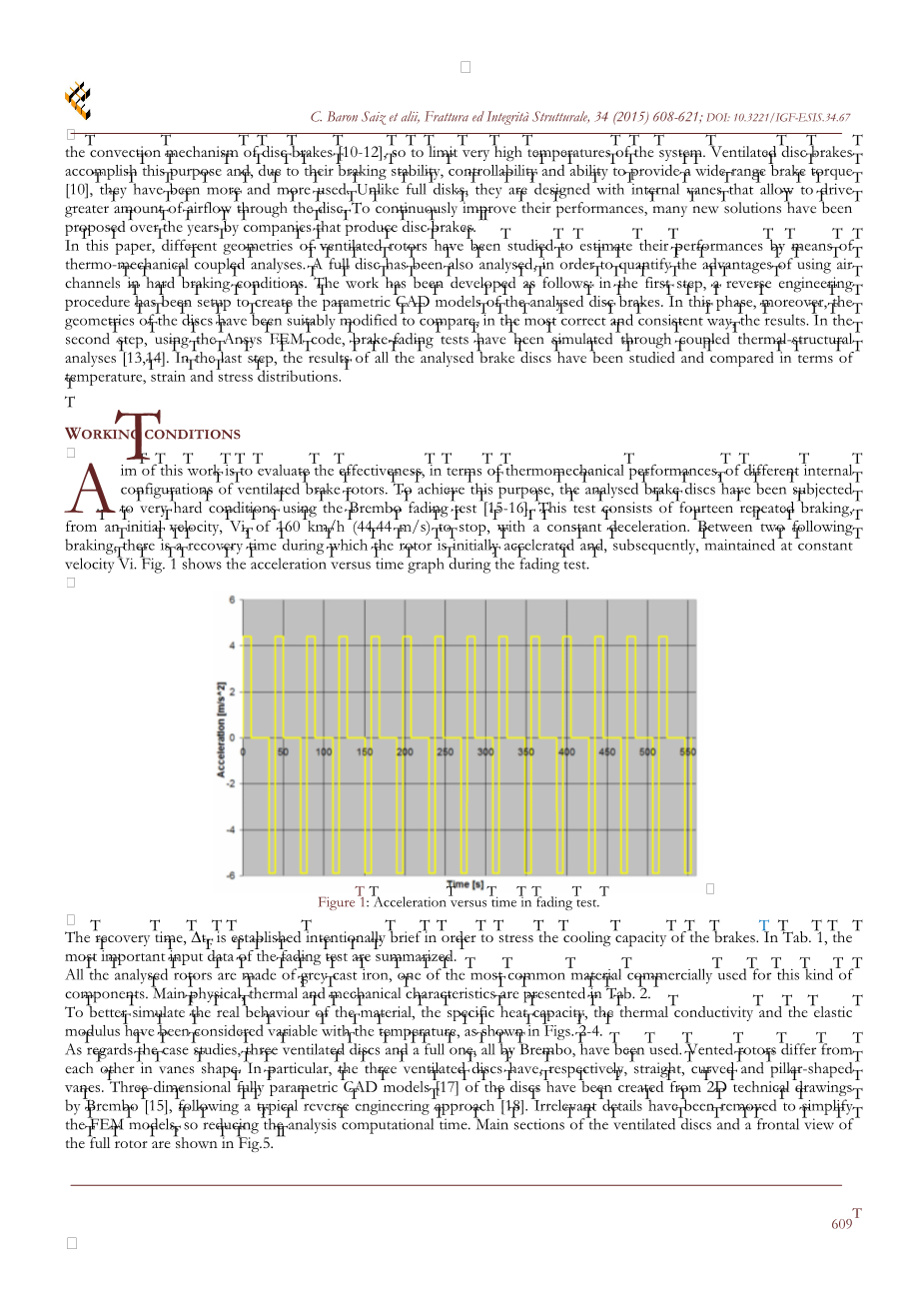

这项工作的目的是评估通风式制动盘不同的内部结构在热机械性能方面所产生的实际效果。为了达到这个目的,被分析的制动盘已经在严峻的条件下经过布雷博衰退测试【15-16】。这项测试包含十四次重复制动,是在恒定的减速度条件下,从初始速度Vi为160Km/h(44.44m/s)到停止。在随后的两个制动之间,存在一个制动盘一开始加速产生的恢复时间,然后保持在一个恒定的速度Vi。图1展现的就是在衰退测试过程中加速度与时间的关系图。

图1 在衰退测试中加速度对时间关系图

恢复时间Delta;tr为了强调制动器的冷却能力已经被有意地作简化处理。衰退测试中最重要的输入数据已经被总结在表1中。所有实验的制动盘都是由灰口铸铁制成,灰铸铁是在行业中用在这种部件上最常见的材料之一。其主要的物理性能、热力学性能和机械性能展现在表2。为了更好地模拟材料的实际运行情况,设定材料的比热容、热导率和弹性模量会随温度而改变,见图2到图4。至于案例的研究,三个通风盘和实心盘全部已经被布雷博使用。通风盘在叶片形状方面彼此不同,需要注意的是,三个通风盘分别具有直的、弯曲的和柱状的叶片。根据标准的逆向工程方法【18】,制动盘的三维CAD参数化模型【17】已经通过布雷博的二维技术图纸创建出来【15】。为了简化有限元建模模型,已经删除了不相关的细节,因此减少了分析计算时间。通风盘和实心盘的的正视图见图5。

表1 衰减测试输入数据

|

项目 |

数值 |

|

汽车质量,m (Kg) |

1445 |

|

初速度,Vi (m/s) |

44.444 |

|

减速度,a (m/s2) |

5.886 |

|

单次制动运行时间,Delta;t (s) |

7.551 |

|

恢复时间,Delta;tr (s) |

32 |

|

轮胎滚动周长,Co (m) |

1.851 |

|

轮胎与路面间附着系数,fad |

0.85 |

|

制动盘表面与衬垫的摩擦系数,ff |

0.43 |

|

车辆惯性系数,k |

1.1 |

表2 实验制动盘材料的主要属性

|

性能 |

数值 |

|

密度,rho; (Kg/m3) |

7200 |

|

热膨胀系数,alpha; (10-5/°C) |

967 |

|

弹性系数,E (GPa) |

73~40 |

|

泊松比,upsilon; |

0.27 |

|

热导率,lambda; (W/m °C) |

59.7~36.4 |

|

比热容,C (J/Kg °C) |

469~945 |

图2 比热容与温度

在数值分析之前,制动盘最初的几何形状已经被适当地修改和缩放,以便以最一致的方式连续比较不同制动盘所获得的结果。为了达到这个目的,所有的构造包括主要尺寸(直径和厚度)和叶片的数量已经被标准化。特别是一些相等的数值,比如:

-环形制动表面的外径和内径,

-轮毂直径,

-前盘和后盘的厚度,

-叶片的厚度,

-圆盘表面面积,Spad,

这些值都已经被应用。

至于圆盘表面Spad,将其假定为制动盘环形制动表面的1/8(图6)。

图3 热导率与温度图

图4 弹性系数与温度图

图5 剖视图:直叶片(a),弯曲叶片(b),柱状叶片(c);实心盘主视图(d)

图6 制动盘的主要尺寸

实验制动盘的主要尺寸见表3。

表3 制动盘相同部分的尺寸

|

尺寸 |

|

|

外部制动表面直径(mm) |

295 |

|

内部制动表面直径 |

196 |

|

轮毂直径(mm) |

55 |

|

前盘和后盘厚度(mm) |

10.5 |

|

叶片厚度(mm) |

12 |

|

圆盘表面面积Spad (mm2) |

5475.8 |

第三章 热通量与制动力输入

为了进行制动衰退试验的数值模拟,初步定义了热和结构分析的工作条件。特别要说明的是,在制动块和制动盘之间结合处的热通量和制动力已经通过计算得出。所有的计算均考虑表1中的输入数据。

由于Ansys 有限元建模代码不允许在瞬态热力分析期间设置制动盘旋转,因此已经开发了特定的程序。要注意的是,环形制动表面已被细分为八个扇区,圆盘表面面积(Spad)平均分配到八个扇区上。之后,对于每次制动盘转动,在适当的时刻之后计算并施加制动扇区中的热通量,以适当地模拟制动块和制动盘之间的相对旋转运动。

3.1 热通量

在能量守恒定律的基础上,可以假定运动过程中车辆的几乎所有动能都等于车辆停止后产生的热量【1,7】。 在制动阶段期间,事实上,由于制动块和制动盘表面之间的摩擦,车辆运动的能量会转换成热能。在这项研究中,如往常发生的一样【10,19】,假定制动块材料的热导率远小于制动盘的热导率。因此,可以假设制动期间产生的热能能够完全被制动盘所吸收。基于这些假设,制动盘的制动表面的每个扇区上的热通量计算如下。

制动时,在一个车轮中动能的变化可以计算为:

其中和分别是一个车轮旋转期间的最终速度和初始速度。由于制动作为均匀减速的运动进行,所以变化是恒定的,并且可以表示为:

其中d表示车轮转动覆盖的距离,等于轮胎滚动周长。 因此,在每单个车轮旋转时的值均是恒定的:

忽略运动阻力和电机制动,可以计算单个前轮旋转一圈所产生的热量【7,10】作为的函数。

其中是前轮的动载荷分布系数【20】。为了简化边界条件的设置,不影响结果,假定单个车轮旋转时的热通量恒定,等于:

其中是车轮转动时间。考虑到制动是均匀减速的运动,在车轮的每旋转一圈增加,因此,也会相应地变化。 为了模拟制动块和制动盘之间的相对旋转而开发的程序需要从制动的开始到结束计算在每个车轮旋转时制动表面已经被细分的所有八个扇区的热通量。

要做到这一点,已知,在环形制动表面一个扇区的热通量可以计算为:

在完全制动期间,对于八个扇区中的一个的对时间的曲线图在图7中示出。

图7 一个扇区热通量与时间图

3.2 制动力

制动系统通过施加两个轴向力来将制动块夹紧在制动盘上来工作。在这项研究中,制动力必须足以在表1所示的工作条件下使车辆停止。

在制动过程中,一个前轮上的法向和切向力可表示为【16,20】:

式中:

为前轮的动载荷分布系数,

表示车辆惯性系数

是轮胎和道路之间的摩擦系数。

施加到一个车轮的制动转矩可以计算为【20,21】:

因此,制动力(单个制动块上的法向力)等于:

式中:

是制动块与制动盘的摩擦系数

是力矩臂,该

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141911],资料为PDF文档或Word文档,PDF文档可免费转换为Word