英语原文共 15 页,剩余内容已隐藏,支付完成后下载完整资料

基于普通压力轨节能液压系统的阐述

摘要:最近,人们在能源短缺和环境问题的背景下为降低液压能耗做出了很大的努力。本文着重介绍开发的基于共同压力轨(CPR)的节能液压系统广泛适用于工程机械的潜在好处。首先,介绍了CRP的原则。然后,主要部件,包括液压变压器和存储元件对其进行了回顾,然后对系统中CPR的发展和研究工作进行了分析,包括节能应用和控制性能调查。最后,讨论了未来发展的挑战和方向。

关键词:节能,混合技术,公共压力轨(CRP),液压系统,液压变压器。

1.介绍

近年来,由于能源短缺和对机械效率低下的环境影响,节能减排设计用于施工中使用的机械液压系统一直是被广泛研究的话题。这种系统中,用于诸如挖掘机,轮式装载机等使用[1] - [5]在历史上具有低效率。 虽然目前行业标准液压系统在提高使用历史系统效率方面发挥了重要作用,但有明显的缺点。例如,由于不可避免的节流损失和难以恢复的能量回收(挖掘机的液压系统效率大都在30%以下),采用液压阀控制节气门调节系统将导致工作效率低下。此外,作为通过使用单个泵来实现多个致动器的复合控制的要求,使用单个可变排量泵的系统或利用静电静电致动(EHA,其中变频电机直接驱动恒定排量泵)的系统不能获得广泛的 应用[6] - [8]。 然而,普通压力轨(CPR)系统的概念为构建高效,模块化,高可靠性液压系统提供了有希望的方向[9]。

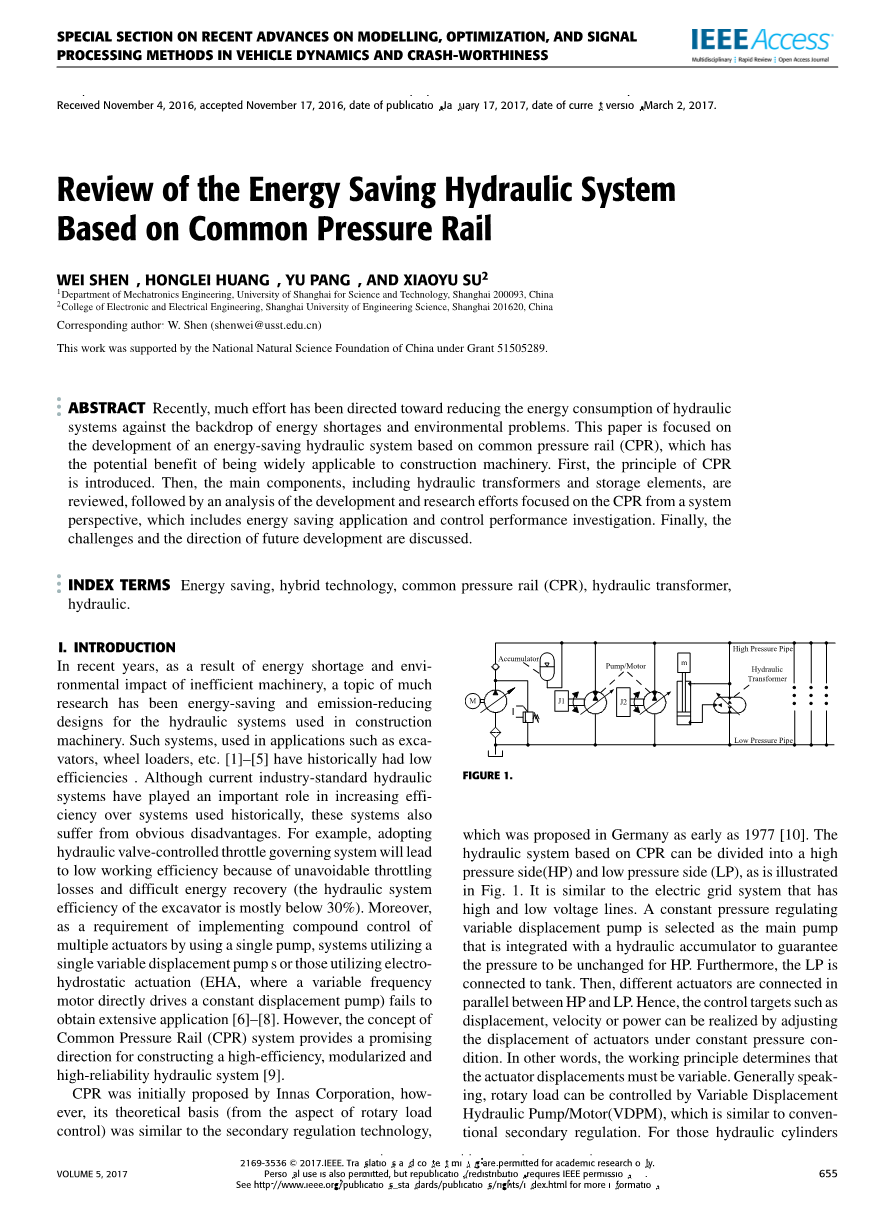

CPR最初是由Inna公司提出的,但是它的理论基础(从旋转负载控制的角度)与二次调节技术相似,这是早在1977年在德国提出的[10]。 基于CPR的液压系统可分为高压侧(HP)和低压侧(LP),如图1所示。 它类似于具有高低压线路的电网系统。 选择恒压调节可变排量泵作为与液压蓄能器集成的主泵,以保证HP不变的压力。 此外,LP连接到油箱。 然后,不同的执行器并联在HP和LP之间。 因此,可以通过调节恒压条件下的致动器的位移来实现位移,速度或功率等控制目标。 换句话说,工作原理决定了执行器位移必须是可变的。 一般来说,旋转负载可以通过变量液压泵/电机(VDPM)进行控制,这与传统的二次调节相似。对于用于驱动线性负载的液压缸,由于难以实现这种执行器的位移变量,因此节流阀采用传统方法。然而,节流阀只能用于减小一个方向的压力(通常是从泵到线性致动器),其次,在运行期间的大的节流损失将导致液压系统的低效率。因此,可以驱动线性负载而不产生节流损失的新型液压元件是CPR的迫切需要,这是开发液压变压器(HT)的背景。因此,由于阀门控制方法已被更换,基于CPR的液压系统的节流损失较低。特别是通过使用能够在所有四象限(如VDPM和HT)下工作的组件,也可以实现能量回收[11]。因此,效率高。此外,还需要一种能够存储能量的组件。例如,电池和飞轮近年来也经常被选用液压蓄能器。因此,通过使用上述组件和适当的控制策略可以有效地实施CPR系统。在本文中,分析了CPR的现状,从两个方面得出结论:发展方向和关键问题。 第一个是关于CPR系统的主要部件,另一个是关于其主要应用。 然后,本文将提出一个主动的压力调节系统,可以提高整体效率,节约能源,用于建设机械。

图1:基于CPR的液压系统的结构。

2. 液压变压器的开发

CPR的主要部件包括主泵,VDPM,HT和储能元件。 其中,主泵通常是轴向柱塞泵及其开发可以在[12]中引用,本文不会详细分析,但下面将介绍其他组件。

A.液压变压器的工作原理

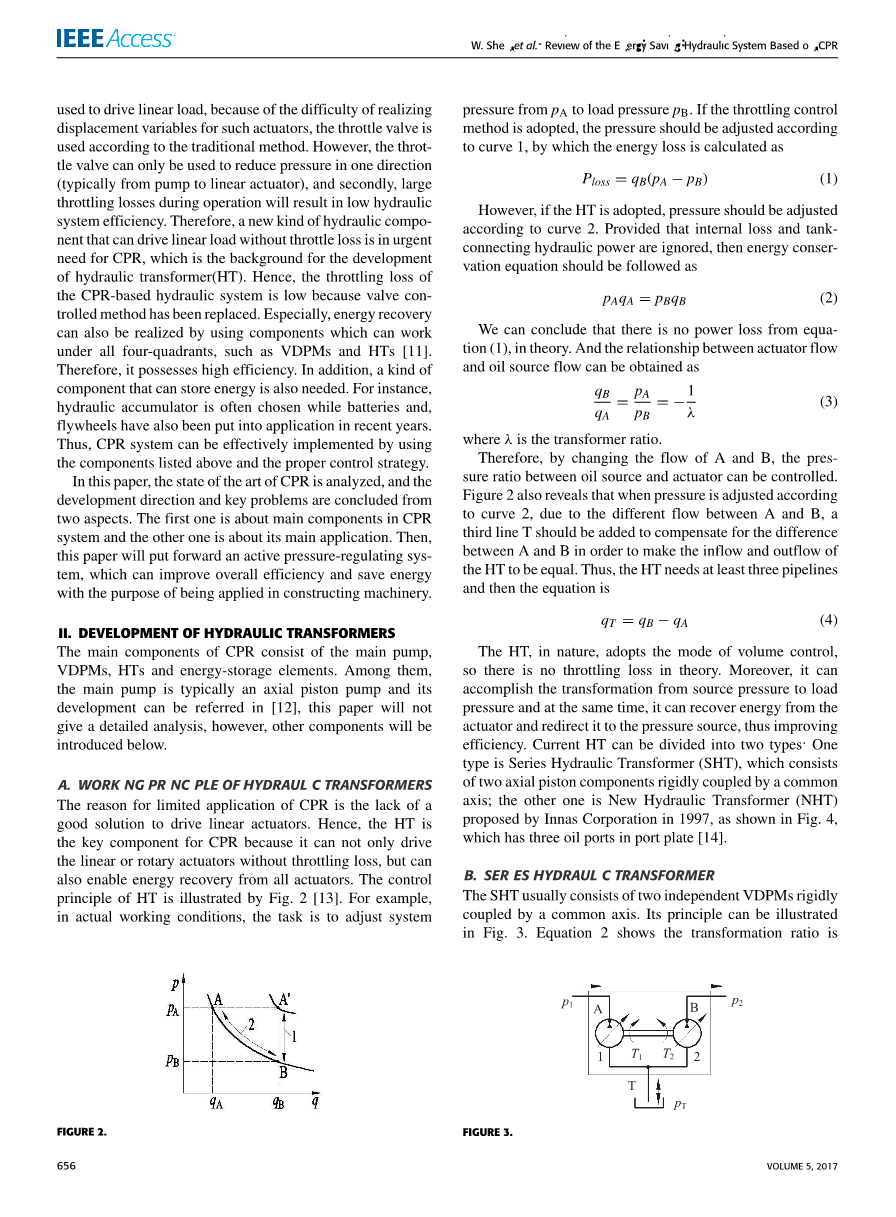

CPR有限应用的原因是缺乏驱动线性执行器的良好解决方案。 因此,HT是CPR的关键部件,因为它不仅可以驱动线性或旋转执行器而不会造成节流损失,还可以使所有执行器的能量回收。 HT的控制原理如图2所示。

2 [13]。 例如,在实际工作条件下,任务是将系统压力从pA调整到负载压力pB。 如果采用节流控制方式,应根据曲线1调整压力,计算能量损失,由:

(1)

然而,如果采用HT,则应根据曲线2调整压力。如果内部损耗和油箱连接液压功率被 图2. HT的压力和流量曲线 忽略,则应遵循节能方程 :

pAqA=pBqB (2)

我们可以得出结论,从理论上来看,方程式(1)没有功率损耗。 并且可以获得致动器流量和油源流量之间的关系:

= (3)

其中lambda;是变压器比。

因此,通过改变A,B的流量,可以控制油源与执行机构之间的压力比,图2也可以看出,当按照曲线2调节压力时,由于A和B之间的流量不同, 应添加T以补偿A和B之间的差异,以使HT的流入和流出相等。 因此,HT需要至少三条管线,然后是等式:

T (4)

HT本质上采用音量控制的方式,理论上没有节流的损失。 此外,可以实现从源压力到负载压力的转换,同时可以从执行机构回收能量并将其重新定向到压力源,从而提高效率。 目前的HT可以分为两种类型:一种是串联液压变压器(SHT),由两个通过公共轴刚性连接的轴向活塞组件组成; 另一个是Innas公司1997年提出的新型液压变压器(NHT),如图1所示。 4,端口板有三个油口[14]

B.系列液压变压器

SHT通常由通过公共轴刚性耦合的两个独立VDPM组成。 其原理可以在图1中说明。 等式2示出了由于旋转速度被抵消,变换比被改变到下面的等式。

(5)

其中和分别是A和B的位移。

一九七一年, 赫伯特提出了一种最先进

图3. SHT原理图。 的双向HT,如图1所示。 5 [15] 在图 5,变压器由独立的轴向柱塞泵和可变电机组成。 泵的转子具有与电动机的转子连接的机械,使得两者可以一起旋转。根据系统的运行状态,泵可以用作电动机,电动机也可以改变功能 泵。 因此,通过调节可变电机的位移,可以进行压力的双向调节。

图4. NHT的第一个原型[14]

1982年,力士乐的R.Kordak对非变量执行器和液压恒压网络系统之间的连接类型进行了理论分析[16]。之后,包括K.Dluzik,M.C. Shin等在内的几位研究人员利用液压缸与HT之间的不同连接方式,其中包括当执行器负载,结构和系统参数改变时,HT的动态特性。 1996年,科尔达克从能源方面分析了二次调整系统的损失情况。他指出,对于那些液压缸由HT控制的系统,其损失仅取决于HT本身在适当假设条件下的效率[17]。 1997年,丹特格拉伯提出了一种SHT,其结构如图1所示。 6 [18]。这种HT将两个活塞部件集成到一个外壳中,通过该壳体可以减小体积和重量,提高其整合水平。然而,壳体和控制机构需要精细匹配,改变成熟的轴向活塞部件的难度很大。

2002年,哈尔滨工业大学(HIT)建立了基于二次调节静液压传动技术的起重设备模拟实验系统,证明了HT的压力转换原理[19]。 实验原型如图1所示。 7。

2014年,李先生成立了微型活塞HT,并利用后台步进的轨迹跟踪控制器,其效果得到了证实。 原型如图1所示。 8 [20]。 此外,研究已经将HT的转速影响到总体考虑,并且确定优化变压器速度可以进一步提高效率。

由于SHT刚性连接液压马达和液压泵,其体积大; 其结构重,其惯性矩大。 此外,由于总效率由两个次要组件的机械效率和体积效率的乘积确定,因此总体效率较低,次要组件的速度响应导致SHT的慢速响应。所有这些缺点限制了 SHT的应用和SHT研究机构的数量正在减少。总之,发展方向正在朝着更小的体积和更轻的单位发生变化。

C.新型液压变压器

1)新的工作原理

液压变压器

为了解决SHT的问题,荷兰的INNAS公司制造了第一台HT原型机,1997年集成了两台液压泵或电机,并称之为Innas液压变压器(IHT)[21]。 9, 10,在弯轴活塞泵或电机的基础上,排除输出轴,并在端口板上分别形成三个油口,分别连接到CPR,负载和油箱的HP。

图5.双向SHT的种类[15]

图6. SHT的种类[18]。

图7. 出于HIT的SHT的原型

图8.微型活塞HT的原型[20]。

气缸体的转动方向和速度由对应于斜板上活塞作用的三个端口的转矩之和决定。设计(6)给出了变压器比率计算方法,可以发现,通过控制 端口板的旋转角度,负载和CPR之间的流量比和压力比改变,使其适应负载压力[22],[23]

其中alpha;,beta;,gamma;分别为对应于A,B和T端口的弧长,delta;为控制角。

2)新型液压变压器的开发

这种具有三个肾槽的端口板可以被认为是变压器结构的突破,解决了重SHT结构的问题。 然而,由于后盖的肾槽与端口板的肾槽相同,流动面积减小,而旋转时节气门损失也会增加[14]。 此外,压力调整率的范围将会降低,效率将会很差。因此,世界各地相关机构进行了相应的研究和设计,包括优化端口板设计,降低噪声和压力脉动,

扩大控制角度,改善驱动机构,提高变速效率。

a)端口板优化

改进分配

2000年,Achten和Zhao对NHT的槽口进行了优化,以平衡力量并提高其控制性能。 他们还分析了差异

传统轴向活塞组件的旋转,并指出IHT的尺寸可以正确选择,从而减小了由高压管与端口板旋转角度产生的负载压力之间的耦合影响。 他们还提到了一种小排量NHT原型[23]。 如图所示。 11和12,为NHT的各种应用提供了方向。

图11. NHT端口板和气缸端口匹配结构[23]

图12.四象限端口板设计

浙江大学欧阳对节能应用,流量分配结构设计,流量,排量进行了理论研究NHT的效率。 通过以三个不同的半径分配三个端口插槽,在旋转端口板[24]时不会有节流器损失。 端口板的端面可以在图1中示出。 13及其原型如图1所示。 其压力调节范围在0到1.2之间。 然而,这种NHT必须手动调整,从而提高精确控制执行器的难度。

北京理工大学除了大量关于港口优化的研究外,还提供了另一种方法,如图1所示。 15 [25]。 Jin,et al。 已经提出了一种HT结构,其替代了旋转盘旋转的端口板的旋转。 通过这种方法,端口板和后盖之间不再存在相对运动,并且基于当前成熟的轴向柱塞泵重新设计,因此,重塑容易且效率高。

b)设计减少噪音和

压力脉冲

降噪措施主要是轴向柱塞泵和电机的设计,如改变活塞孔和油口的形状,增加活塞数量[26] - [28]。另外根据剥削结构

NHT,其他结构,如“穿梭技术”[29],[30]或“浮杯技术”[31],[32]也是减少噪声和压力脉动的有效方法。通过实验证据显示,这种“穿梭”技术可以减少流动脉动和降低噪音。

c)控制角度范围的扩大

2012年,Achten与他的团队提出了一种双重HT。通过采用安装在同一轴上的双筒并旋转斜盘来改变压力,使端口板油口与其外壳之间的连接结构变得更加容易。通过改变中间斜盘,可以相应地扩大变压器的控制角度。然而,这样的设计也显示出一些缺点,包括大的流量损失和摩擦损失。为了避免上述问题,IHT已经作出了最近的改进,称为“Oiler Transformer”,如图1所示。 16 [33] - [35]。三肾口板与半球形配对具有三个自由度的斜盘。由于引入了这样一个带球面轴承的新端口板,额外的旋转角度可以在更大的范围内对变压器进行操作。然而,整体结构复杂,斜盘与支撑面之间可能产生摩擦和损失。另外,如何调节旋转斜盘旋转来操作执行机构的问题是尚待解决的问题。

d)改进驱动机制

为了实现电动闭环控制,旋转端板的驱动方法也是一个很多研究的话题。 2008年,鲁博士设计了一台名为HHT1的液压变压器,伺服电机驱动基于AF2固定位移电机旋转的端口板[36]。 如图1所示。 如图17所示,制造齿轮在与固定在伺服电机主轴上的小齿轮配合的斜盘外圈上。 通过伺服电机的控制,端口的旋转角度可以控制板,从而使致动器的变压器控制成为闭环控制成为可能。 然而,伺服电机的驱动转矩小,易于过载,在这种情况下,执行机构响应速度变慢。

图13.端口板的端视图。

图14.浙江大学人工控制NHT原型

图15.来自BIT的NHT的原型

为了解决HHT1中存在的问题,HIT开发了HHT2,该HHT2从一个旋转斜盘轴向柱塞泵更新,如图1所示。 [37]。新颖的特点是采用摆动缸直接控制端口板的旋转。因此,在HHT2中,旋转角度的控制转化为控制摆动缸的伺服缸,具有响应速度快,控制精度

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139362],资料为PDF文档或Word文档,PDF文档可免费转换为Word