英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

气轮机叶片的故障分析

Sweety Kumari *, D.V.V. Satyanarayana, M. Srinivas

摘要:通过对故障或者损坏的叶片的金属分析,我们对飞机发动机的级I,II和III涡轮转子叶片的故障问题进行了研究。叶片是由不同等级的镍基超级合金制作而成。航空发动机已经完成了约80%的分配寿命,自从上次大修之后的新几百个小时,直到叶片失效。发现两个叶片的I阶段在顶部破裂,并且还发现在该阶段的几个叶片在其中一个边缘上具有深切口。此外,几个II和III级涡轮叶片在其前/后边缘上具有凹痕和缺口。我们进行了详细的调查,包括叶片表面的目视检查,断层,微结构检查,化学分析和硬度测量,以确定叶片故障的原因。研究表明,表面涂层的损伤对I阶段叶片“A”造成严重的局部氧化攻击,导致在涂层和基底和凹陷之间的氧化物界面以及在机翼表面上的几个位置处表面涂层的脱离。疲劳裂纹在这些凹坑处开始并在使用期间传播并导致第一级叶片的破裂。随后,第一级叶片的碎片已经通过冲击对其它第一级以及在前/后边缘上的凹痕和缺口形式的第二和第三级涡轮叶片造成进一步损坏(内部物体损坏)。

- 简介

涡轮转子叶片是具有复杂几何形状的航空发动机的重要部件,其性能与发动机的可靠性和寿命直接相关[1-3]。燃气轮机叶片主要由镍基和钴基合金制成。镍基超合金是用于在高温和高压条件下操作的各种燃气轮机部件的最复杂和最广泛使用的合金。镍基合金的值得注意的特征是其可用于在高达0.8Tm的温度下的承载应用(Tm是以开尔文为单位的熔点),并且其中可以使用工业合金类型。通常用作涡轮盘和叶片材料的Ni基超级合金通过c0相(Ni 3(Al,Ti))的沉淀而被强化。这些合金的机械性能,特别是蠕变性能取决于c0的体积分数以及碳化物沿晶界的析出。这些合金在工作暴露期间易于显微组织退化,这相反地影响超级合金的承载特性。在高温暴露或使用期间的微观结构变化包括c0颗粒的粗化或定向生长(称为漂流),沿着晶界形成连续的碳化物膜并且在晶粒内过度析出碳化物。

燃气涡轮的叶片和其它部件遭受可能是自然的或加速的服务诱导的损坏。降解可以具有冶金或机械来源。 造成涡轮叶片损坏的因素是:(i)运行环境(高温,燃料和空气污染,固体颗粒等),(ii)高机械应力(由于离心力,振动和弯曲应力) 高热应力(由于热梯度)。通常,叶片失效可分为两类:(a)疲劳,包括高周疲劳(HCF)和低循环疲劳(LCF)[4-8]和(b)蠕变/应力破裂[9,10]。 此外,这些损伤可以分类为:(i)外部和内部表面损伤,例如腐蚀,氧化,裂纹形成,侵蚀,外物损坏(FOD)和微动,以及(ii)微结构的内部损伤,例如c0 [Ni3 ,Ti)]相粗化或漂流,晶粒生长,晶界蠕变空隙,碳化物沉淀和脆性拓扑密堆积(TCP)相形成。通常有三种可能的损坏机理影响涡轮叶片的寿命; 通过蠕变,多轴疲劳和高温腐蚀的机械损伤。冲击损坏或外物损坏(FOD)是压缩机叶片中的常见故障机制,但在涡轮机叶片中不常见。然而,这些可能遭受由发动机的其他断裂部分的损失的碎片的影响,称为内部物体损坏(IOD)。

在本文中,提出了详细的冶金调查的结果,以确定军用运输机的航空发动机的不同阶段的涡轮叶片的故障的原因。

- 实验步骤

我们检查了来自燃气轮机的所有三个阶段的一组四个叶片。进行了详细的冶金分析,包括视觉检查,立体,光学和扫描电子显微镜,化学分析和硬度测量。断裂以及不同阶段I,II和III的刀片的损坏部分被超声切割清洁并使用立体和扫描电子显微镜检查以记录断裂特征。此外,从不同阶段的刀片的叶片区域切割样品,安装在Bakelite中,根据标准金相实践抛光,并使用化学试剂进行显微结构检查。Krolls试剂用于蚀刻阶段I和II叶片样品,而5%硝酸盐用于(电解蚀刻)III阶段叶片样品。

- 实验结果

3.1 化学成分

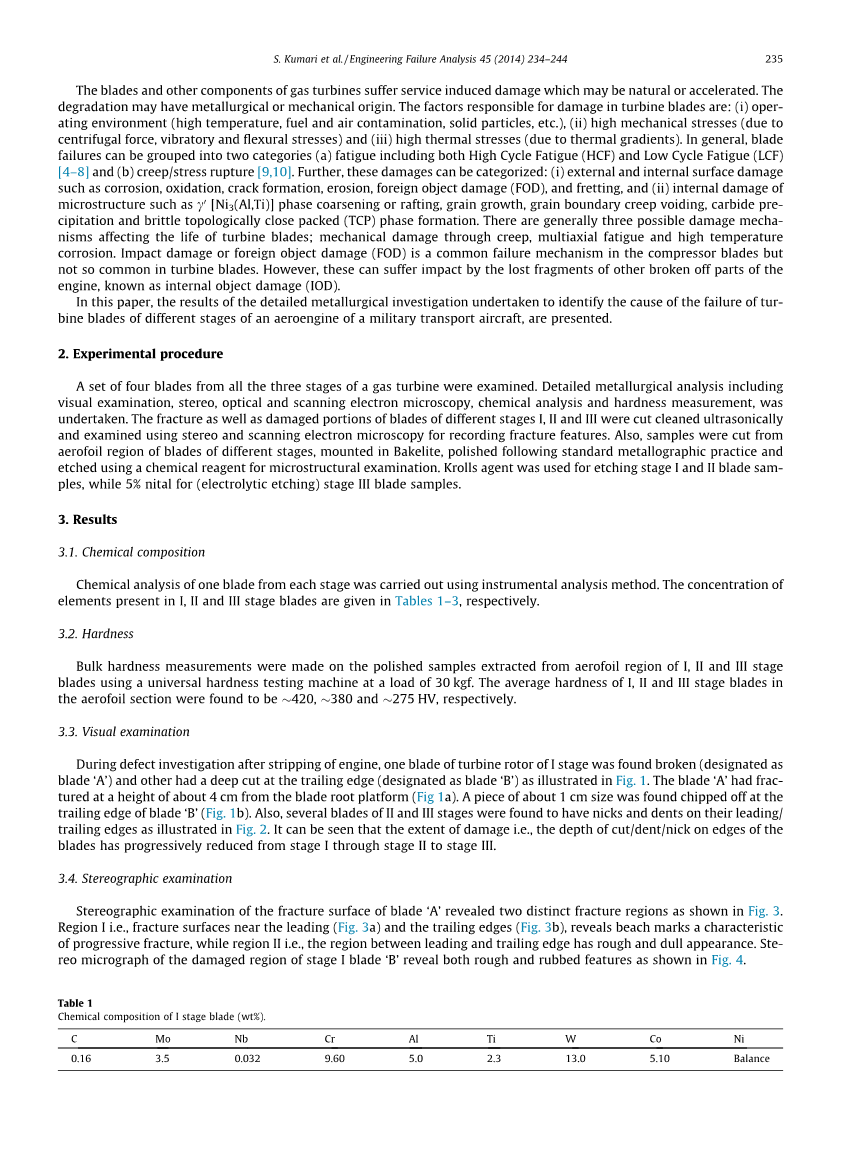

使用仪器分析方法进行每个阶段的一个叶片的化学分析。 在I,II和III级叶片中存在的元素的浓度分别在表1-3中给出。

3.2 硬度

在使用通用硬度试验机在30kgf负荷下从I,II和III级中间叶片的翼型区域提取的抛光样品上进行体硬度测量。 在机翼剖面中的I,II和III级叶片的平均硬度分别为Delta;420,Delta;380和Delta;275HV。

3.3 表面检查

在发动机汽提后的缺陷调查期间,发现I级的涡轮转子的一个叶片断裂(指定为叶片A),而其它叶片在后缘(指定为叶片“B”)处具有深切口,如图1所示。叶片“A”在距叶片根平台约4cm的高度处断裂(图1a)。在叶片“B”的后缘处发现了大约1cm大小的碎片(图1b)。此外,发现II和III级的几个叶片在其前/后边缘处具有缺口和凹痕,如图2所示。可以看出,叶片边缘上的损伤程度,即切割深度/凹痕/缺口从阶段I到阶段II逐渐减小到阶段III。

3.4 立体检查

对叶片“A”的断裂表面的光学检查揭示了两个不同的断裂区域,如图3所示。 区域I,即靠近前端(图3a)和后缘(图3b)的断裂表面显示出海滩标记是渐进性断裂的特征,而区域II,即前缘和后缘之间的区域具有粗糙和钝的外观。 阶段I叶片B的损伤区域的立体显微镜显示粗糙和摩擦的特征,如图4所示。

表格1

I级叶片的化学成分(wt%)

表格2

II级叶片的化学组成(wt%)

表格3

III级叶片的化学组成(wt%)

图1 断裂叶片(a)的和损坏叶片(b)的I级叶片的照片

图2 损坏叶片(a)II级和(b)III级叶片的照片

II和III级叶片的损伤区域的立体显微照片示于图5和图6中。在这两种情况下的显微照片显示在凹陷/损坏区域中的严重塑性流动,细小表面裂纹和摩擦痕迹。

3.5 金属断面的显微镜观察

图7所示的分形图7a-d显示了在阶段I叶片A的机翼的横截面上的不同区域处的断裂特征。图7a示出了海滩标记以及在可以是断裂起始位置的前缘的尖端处的表面涂层的损坏。此外,观察到海滩标记存在于断面的大部分上,除了在靠近后缘的小区域(图7b)和远离如图1所标记的前缘的尖端的区域之外 如图3(a)所示(区域II)。在这两个区域,观察到过载断裂特征,如图7(c)所示。 此外,发现整个断面被氧化皮覆盖(图7d)。此外, 图8显示在刀片A的一些区域中存在约35mu;m厚度的表面涂层。通过EDAX分析显示的涂层中Ni和Al的存在(图8b)表明表面涂层可以是铝化镍。图9给出了SEM断裂图,显示凹痕,这是过载断裂的特征,并且还在I阶叶片“B”的损伤区域中存在磨损痕迹。

图3 I级叶片A的断裂表面示出(a)前缘和(b)后缘及基准

图4 I级叶片“B”的损坏区域的特征(如图1(b)所示)

图5 在(a)低放大率和(b)高放大倍数下的立体图显示在II级涡轮叶片的损伤区域中的严重塑性流动和细小表面裂纹的特征

图6 立体图在(a)低放大率和(b)高放大倍数显示在III级涡轮叶片的损伤区域中的严重塑性流动和摩擦痕迹的特征

图7 (a)显示在机翼横截面上的不同区域的断裂特征(a)具有裂纹开始位置和海滩标记的前缘区域(b)后缘处的过载断裂区域(c)过载断裂特征的SEM显微照片,以及 (d)断面上的氧化物层。

图8 SEM分析图显示(a)表面的NiAl涂层和(b)表面涂层的EDAX光谱,显示了Ni和Al的存在。

II和III级叶片的损伤区域(凹痕/缺口)的二次电子图像示于图10和图11中。从图中可以看出, 如图10所示,II级刀片的凹陷区域的放大视图显示了刀片的深切割以及在表面上存在多个表面裂纹。显微照片显示III级叶片的损伤区域中的磨损痕迹(图11)。这些特征表明刀片可能已经被形成一个边缘的一些物体撞击。此外,除了氧化物之外,在两个叶片的损坏区域中没有发现异物。

3.6 显微结构检查

图12显示在I阶段叶片的顶部显示树枝状结构的光学显微照片,其是铸造镍基超合金的特征。颗粒非常粗糙并且基本上是等轴的。在机翼部分的中部和下部以及叶片的根部也进行了类似的观察。显示c基体中碳化物存在的I阶段叶片的SEM显微照片如图13(a)所示。图13b中的放大图示出了c基质中的细小立方形以及部分移植(即,定向粗化)c0沉淀物。 图14示出了基体(图14a)和碳化物沉淀物(图14b)的EDAX光谱,其指示在基体中存在元素例如Ni,Cr,Co,W,Ti,Al和Mo,而Ti,W和Mo在碳化物中。 此外,图15a中的二次电子显微照片显示没有表面涂层,但是观察到表面的氧化损伤的迹象达到〜200lm的深度。表面的EDAX分析(图15b)揭示了在该区域中存在铝,铬和钛氧化物。

图9 SEM断裂图显示(a)凹陷特征和(b)I阶段叶片“B”的损伤区域中的磨损痕迹(图1(b))

图10 SEM图像显示II级叶片的凹陷区域中的深切口和表面裂纹

图11 SEM图像显示III阶段叶片的凹陷区域中的磨损痕迹

对从I阶段叶片的断裂面正下方区域提取的样品进行详细的显微结构检查,显微照片示于图16。这些显微照片显示在表面涂层在使用期间已经损坏的区域中的基材的严重局部氧化攻击(即内部氧化)。氧化攻击导致表面涂层的局部移位,从而在几个位置处在翼面上形成凹坑,如图16所示。

图12 I阶段叶片的翼型区域的光学显微照片显示树枝状结构

图13 (a)在c基质中显示碳化物的低放大倍数图像和(b)显示致孔和部分筏状c0结构的放大图

图14 (a)基质和(b)碳化物的EDAX光谱

II和III级叶片的光学显微照片如图 17a和b显示了c相(基体)的等轴晶粒,这是锻造镍基超级合金的典型结构。显示沿着晶界以及晶粒内(图18a)和立方晶c0沉淀(图18b)存在碳化物的II级刀片的二次电子图像显示在图18。图19示出III级叶片的微结构。可以看出,微结构包括碳化物晶粒边界以及晶粒内。

- 讨论

表1-3中给出的化学成分和图1-3中所示的微结构。 图12,图13和图17-19表明级I,II和III叶片由不同级别的镍基超级合金制成。I阶段叶片的组成和微观结构表明该合金用于铸态和热处理条件,而II和III级叶片中的合金用于锻造和热处理条件。 此外,发现I级叶片的硬度最高,即对于I级叶片为le;420HV,对于II级叶片为中间(ge;380HV),而对于III级叶片为最低(le;275HV)。这与由各种阶段中使用的高温合金的(Al Ti)含量确定的总合金元素含量(特别是难熔元素如W和Mo)的量和c0沉淀的体积百分比一致,即总合金元素含量以及(Al Ti )含量对于在I阶段中使用的超级合金是最高的,对于在II阶段中使用的合金是中间的,并且对于III阶段中使用的合金是最低的。

图15 SEM显微照片显示(a)I阶叶片表面附近的氧化损伤和(b)EDAX分析,显示Cr,Al和Ti的氧化物

图16 BSE图像显示(a)没有涂层,表面氧化以及严重的局部氧化攻击和由I阶段叶片的氧化形成的凹坑,(b)显示在前缘附近的表面涂层移位的光学显微照片和(c) (a)中的圆圈区域

图17 光学显微照片显示在(a)II阶段和(b)III阶段叶片中的等轴晶粒结构

图18 SEM图像显示(a)沿晶界和晶粒内的碳化物和(b)II阶刀片中的立方晶c0

图19 SEM图像显示沿着晶界和在III级叶片中的晶粒内的碳化物

图20 示意表示涉及表面涂层移位的各个阶段(a)损坏的表面涂层,(b)在服务期间通过损坏的涂层的氧扩散和在几个位置的涂层/基底界面处形成离散的氧化物,(c) 在界面处的层形成和表面涂层的移位和表面凹坑的形成和(d)表面涂层的脱离和在衬底表面上的氧化物层的建立

4.1 I平台叶片故障

由详细的断层分析揭示的断裂表面的大部分(图3和7)上的海滩标记的存在表明I级涡轮叶片A的断裂是由于疲劳而发生的。分形和显微结构检查揭示表面涂层的位移以及在机翼表面上的若干位置处的氧化物层和凹坑的形成显示在显微照片中(图16)。图16所示的示意图可以很好地理解图20中的氧化损伤,其清楚地阐明了在工作暴露期间表面涂层的移动过程。保护涂层在使用期间的损坏通过氧的向内扩散促进了基板的严重局部氧化侵蚀,导致在如图20(b)所示的分散器中在不同位置处形成氧化物。这些离散的氧化物在涂层/基底界面处随时间生长并促进涂层的局部移位和在基底表面上形成凹坑(图20(c))。在一段时间内,在界面处形成连续的氧化物层,从而导致涂层在几个位置完全移位,如图20(d)所示。因此,通过氧化形成表面凹坑可以促进在几个位置处的初始断裂裂纹并且传播,如图16(c)所示,在使用期间并导致I级叶片“A”的断裂。此外,观察到的海滩标记的不同取向表明存在多个起点的疲劳裂纹。这些起源是机翼表面上的由于没有保护涂层而发生严重局部氧化攻击以形成凹坑的位置(图16)。因此,I阶段刀片A的疲劳断裂的开始可以归因于涂层的过早损坏或者不能在刀片的表面上产生良好的涂层。据悉,转子涡轮叶片在超过大约几百小时的服务后已经失效。在大修期间的通常做法是使叶片经受喷砂以去除损坏的涂层,并且它们被给予新的保护涂层。然而,刀片的疲劳断裂是由严重的氧化损伤引起的,这表明损坏的涂层在大修过程中可能没有被适当地恢复。

4.2 I,II和III级叶片的损坏

我们发现几个I级叶片以及II和III级叶片在叶片的一个边缘上损坏。对凹痕/缺口(图10和11)的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139431],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。