英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

汽车铝合金钣金装配在自冲铆接中的变化分析

摘要自穿孔铆接在汽车工业的钣金装配过程中具有未来发展。本文旨在分析自冲铆铆接中自动 - 双铝合金板组件的变化,获得组装变异分析的方法。利用影响系数的方法,研究汽车铝合金钣金在自穿孔铆接中的装配进展,建立了可以反映其变化影响的模型,铆接加工变形和固定变形装配质量。一些实际情况也验证了装配变异分析的可行性。最后,进行了正交实验来分析一些变异源对自穿孔铆接中组装变化的影响。

关键词:铝合金板。自穿刺。变截面分析

1简介 汽车车身是汽车的重要部件,由数百个由片状金属形成的复杂空间表面制成。自动车身组装过程很复杂,不可避免地引起变化。装配变异模型的研究和公差分布是工业领域的重点。密歇根大学的学者利用统计理论的有限元方法,在研究历史上取得了成就。 Liu和Hu [1,2]提出了

影响系数的方法,并获得零件和组件的刚度矩阵以及在组装前后诱导的变化的灵敏度系数矩阵。同时,他们通过使用蒙特卡罗模拟来计算装配变化和它们的分布。然而,包括由使用偏移梁元件的常规梁元件捕获的电阻点焊熔核提供的效果。 Dahlstrouml;m和Lindkvist [3]分析了焊接过程对装配变化的影响,并通过影响系数的方法研究了变化。 Wauml;rmefjordet al。 [4]在处理部件表面之间的节点接触的基础上建模的装配变化。 Ungemach和Mantwill [5]通过利用直接消除法解决了柔性钣金材料之间的干扰问题,提高了仿真时间。随着汽车轻量化的发展,一些轻质材料已经被一些汽车制造商用于铆接的组装过程中,因此需要对铆接实践中的板金组件的变化进行研究。 Camelio et al。 [6]提出了一种使用零件几何协方差预测适应组件变化的新方法.SaadatandCretin [7]报道了铆接过程中的装配变化的可能来源.Cheraghi [8]研究了铆接实体铆钉的效果,实心铆钉在组装时在金属板上有预制孔质量。 Cheng et al。 [9],来自西北工业大学,分析和建模用于飞机中铆接钣金件的装配变化。 Chen et al。 [10]基于数字组装变异建模分析了不同定位方案对机身组件质量的影响。 Wang和Ding [11]来自上海交通大学,提出了一种使用有限元分析(FEA)和主成分分析来确定水平稳定器组件变化源的方法

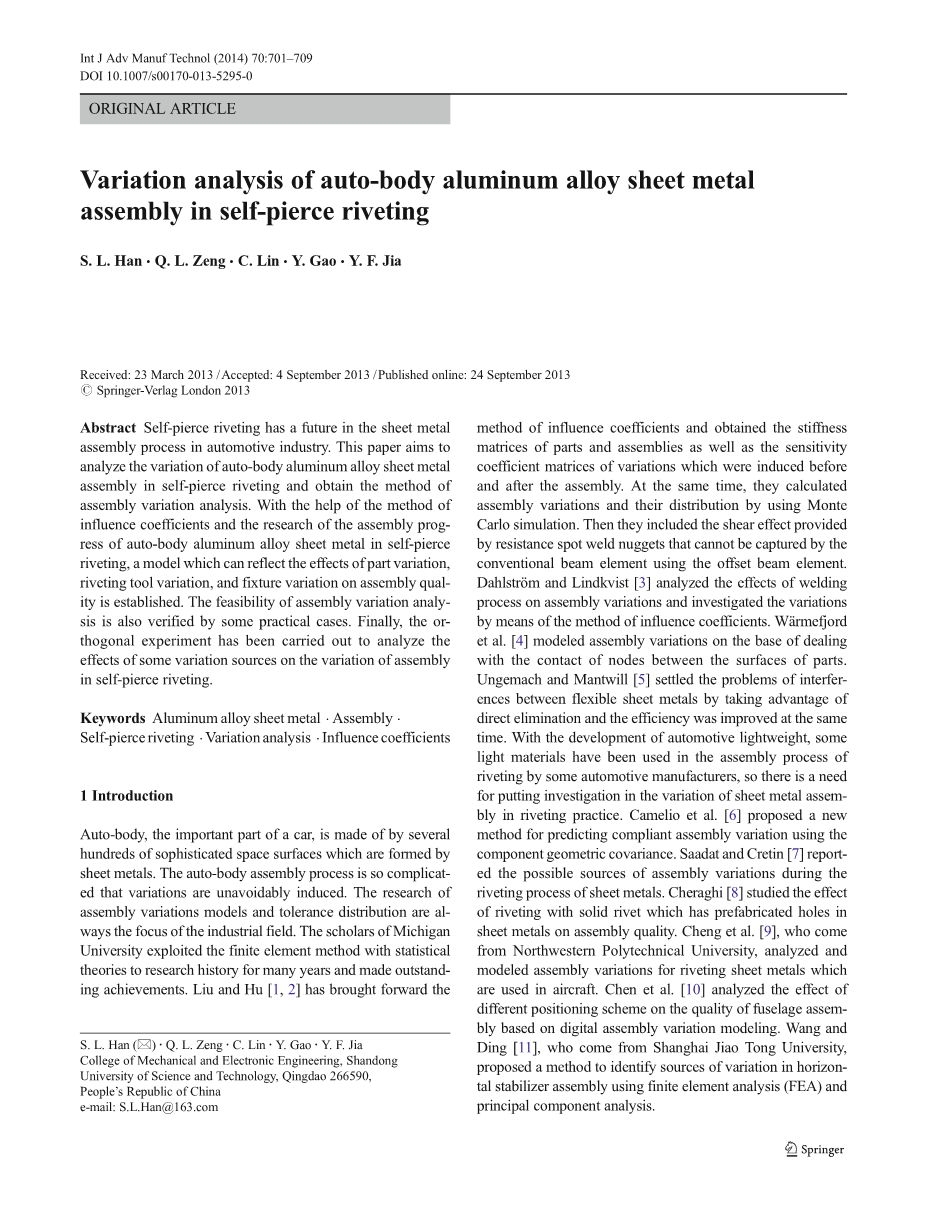

目前,包含在参考文献中的大多数组装变型是在具有在金属板中具有预制孔的实心铆钉的点焊和铆接的过程中引起的。但是没有发现同样的自冲铆接研究。另一方面,传统的自冲铆接装配变异方法分别分析了各种影响因素的变化,并没有建立各种影响因素之间的线性关系。使用传统方法进行分析的装配变化的精度非常低。为了分析车身铝合金板材在自冲铆接中的装配变化,我们应用影响系数的方法对自冲铆接的装配变形进行建模。本文组织如下:首先,利用有限元方法和影响系数法对铝合金钣金装配件在自冲铆接中的变化进行建模和分析。其次,我们应用了铝合金板在铆接中的已有组装变异模型,以汽车转向梁和前壁上盖板的铆接装配工艺为例;分析了初始变化对组件变化的影响。然后,通过正交实验分析变化源对自穿孔铆接中组装变化的影响。最后,提出结论。 2自身冲压铆接中汽车铝合金板材的装配过程在板材装配中,板材零件应固定在准确的位置,空间自由度应有适当的约束。汽车钣金的主要偏差是板部件在最大平面的法线方向上的变形。然而,这些片部件在最大平面中易于变形。因此Cai et al。 [12]提出了一种板式定位的N-2-1定位原理。 N-2-1定位原则的数量N通常大于3;这些“N”个定位块均匀地放置在最大平面上。 “2-1”通常使用四向定位销和双向定位销。图1显示了板式定位的典型“N-2-1”定位原理。 。在图1中,NC1至NC4是用于限制Y方向的工件自由度以及围绕x轴和z轴的旋转的定位块。 P4way是一个四向定位销,用于约束X方向和Z方向的工件自由度。 P2way是一个双向定位销,用于限制工件围绕y轴旋转的自由度。在使用“N-2-1”定位原理来定位钣金零件时,首先,基于“3-2-1”定位原理定位零件,其次,应用

locating principle:定位原理

附加定位点(N-3),这可以减少片材部件在最大平面中的变形。铆接组装的方法可以分为多种方式。通常,金属板的铆接连接分为以下方式:盲铆接,自冲铆接和盲铆螺母或螺栓。自冲铆接用于组装本文中的铝合金钣金。根据钣金的定位和释放过程,结合自冲铆接的连接原理,将自行式铝合金钣金在自行铆接中的组装过程分为以下八个步骤:1.定位部件到基于“3-2-1”定位原理的组装位置2.施加附加(N-3)定位点以减少最大投影平面中的部件的变形3.将坯件支架牢固地夹紧零件到铆钉的名义点位置4.在坯料支架内部冲压铆钉以将铆接零件装配到组件中5.释放冲头6.释放坯料支架7.释放附加(N-3)定位点8.释放“ 2-1“定位夹具,形成最终装配变型自钻体铝合金板材在自冲铆中的装配过程如图1所示。 2.根据自行铆接中金属板的装配过程,本文分析了影响装配变化的因素。当钣金零件通过定位夹具定位时,零件形状变化Vt偏离铆接点位置中的标称位置。在下面的冲头释放过程中,坯料夹持器和定位夹具与两个部件的组装形成部件变形和组装变化。在自动铆接中汽车铝合金钣金装配过程中,零件变化只是一种偏差源。虽然组装工具变化对于组装变化的影响也是至关重要的,其可以被分为

译:The process of assembly for sheet metal in self-pierce riveting:钣金在自冲铆接中的装配过程 Positioning point:定位点 Norminal position:标称位置 Press by the blank holder:空白夹持器的压力 Rivet into assembly:铆接装配 Release the punch:释放冲头 Relaease the blank holder:释放空白夹持器 Release the positioning fixture:松开定位夹具

三个独立的变化源如下:夹具变化Vf,坯料夹持器变化Vh和冲压变化Vp。在四种变化的综合影响下,组件的回弹形成最终组装变化U,同时释放铆接工具和固定装置。 3自穿孔铆接装配的变异分析模型在钣金装配过程中,产品临界尺寸的特性被描述为关键产品特性(KPC)。 KPC的过程变量定义为按键控制特性(KCC)。 KPC和KCC分别反映了产品功能要求和制造能力[13]。在组装过程中,KCC控制尺寸变化是铆接工具和夹具,影响KPC的精度。 KPC的过度偏差容易造成后续站组装的困难和最终产品的变化。因此,KCC变化对KPC变化的影响将主要研究用于钣金装配的分析。通过分析铆接中铝合金板材的装配过程,结合影响系数的方法,推导出零件的KCC变化与装配的KPC变化之间的线性关系。

在组装片材部件之前,根据如图1所示的定位方案将部件放置在相应的固定装置中。 2.定位后,零件形状偏差偏离标称位置,这主要是由零件制造误差造成的。在假设小变形条件下,只考虑铆接点主方向的变化,忽略其他两个方向的变化,铆接点区域中的两部分铆接变化表示为变化V1和V2。定位后,将部件铆接装配。两个部件的铆接区域被压板保持器压到标称位置。由于变化偏离标称位置,所以坯料夹持器的压力在铆接区域中形成力。两个部分的力被表示为力{F1}和{F2}。假设两个部分的铆接点的刚度矩阵为矩阵K1和K2。因此,装配力{FR}可以表示如下:

在由压边板压制后,将两个部件铆接成与冲压铆钉组装在一起。 当坯料夹持器仍然按压组件时释放冲头,组件的刚度矩阵变为矩阵[KS]。 组件可以在坯料保持器被释放之后回弹,因此当将部件按压到标称位置时,部件可以产生弹性变形。 弹性{FS}等于空白夹持器的压力{FR}。 组件的弹回挠度表示为变量{Ut},因此可以如下绘制:

译:From Eqs.(1)and(2),the sensitivity matrix [S] of KPC variation for KCC variation can be deduced as follows:根据式(1)和(2),KPC变化的KPC变化的灵敏度矩阵[S]可以推导如下

在等式 (3)中,矩阵[S]是KCC变化的KPC变化的灵敏度矩阵,其与部件铆接点变化的装配测量点变化相同。 矩阵[S1]和[S2]是两部分铆接点变化的装配测量点变化的刚度矩阵。 压板用于将两个部件压入铆接位置,这可以提供足够的压缩力来克服两个部件之间的间隙。 如图1所示。 如图3所示,部分1的变化是变化V1,部分2的变化是变化V2,并且偏离标称位置的坯料保持器的变化是变化Vh。 克服部件1和2之间的间隙所需的压实力可以表示如下:

在上述等式中,矩阵K1和K2是部分1和2的刚度矩阵。组件的刚度矩阵是矩阵KS。 存储体保持器的释放的弹性力为力F = F1 F2。 所以弹簧回跳可以表示如下:

根据式 (3),考虑坯料夹持器的变化的装配变化可以推导如下:

冲压的变化是KCC变化的一种类型;对KPC变化的影响不能忽视。可以通过影响系数的方法获得由冲头变化引起的部分测量点的变化。可以在矩阵[Srp]中定义零件铆接点的变化对冲头的变化的灵敏度矩阵。在组装之前,测量点的部件的灵敏度矩阵对冲头的变化可以在矩阵[Smp]中定义。在组装之后,测量点的变化对冲头的变化的灵敏度矩阵可以在矩阵[Sp]中定义。当冲压铆钉时,坯料夹具已经挤压了部件,铆接点位置已经固定,因此冲头变化对铆接点变化的影响可以忽略,即矩阵[Srp] = 0。只考虑冲头的变化对零件测量点的变化的影响,在冲头铆接部件的过程中,冲头可以看作是施加到零件的力。释放该力时,装配部件弹回。冲击变化对测量点的影响如图1所示。使用影响系数的方法,由变化Vp引起的测量点的变化,冲头的变化可以定义为变化Up。因此,变化量Up可以表示如下:

夹具的变化是KCC变化的一种类型;对KPC变化的影响也很重要。在片材部件组件中使用“N-2- 1”定位原理。但是这些定位点不能一起应用于零件。相反,首先使用“3-2-1”定位原理,然后将(N-3)个定位点的其余部分应用于部件。因此,固定装置的变化可以分为两类:“3-2-1”变化V(3-2-1)和第(N- 3)变化V(N-3)。根据这两种变化,可以分别建立影响测量点的变化模型。由“3-2-1”变化引起的部分测量点的变化可以通过影响系数的方法获得。可以在矩阵[Srf]中定义零件铆接点的变化对固定装置的变化的灵敏度矩阵。在组装之前,零件测量点的灵敏度矩阵可以在矩阵[Smf]中定义夹具的变化。在组装之后,可以在矩阵[S f]中定义测量点的变化对固定装置的变化的灵敏度矩阵。矩阵Srf和S mf可以通过影响系数的方法获得。因此可以通过矩阵[Sf] = [Smf] [S] [Srf]获得。由“3-2-1”变化V(3-2-1)引起的测量点的变化可以被定义为变量U(3-2-1)。因此,变量U(3-2-1)可以表示如下:

译:The influence of blank holderrsquo;s position:空白夹持器位置的影响 Norminal position:正常位置 Actual position:实际位置

(N-3)定位点可以看作施加到部件的力。 当组装后释放这些力时,组件弹回。 使用影响系数的方法,超定位点作为附加变化源,由(N-3)变化V(N-3)引起的测量点的变化可以被定义为变化U(N-3)。 因此,变量U(N-3)可以表示如下:

总之,变化源对装配变化的影响如图1所示。 因此,可以反映部件变化,铆接工具变化和夹具变化对装配质量的影响的模型建立如下:

译:The influence of the punch variation to measure points:冲击变化对测量点的影响 The punch:冲压机 The blank holder:空白夹持器 Measure points:测量点 Fixed part:固定零件 Riveting point:铆接点 The influence to measure point:对测量点的影响

译:The influence of variation source to assembly variation:变化源对装配变化的影响

Variation source:变化源 Riveting tools/Part/Locating variation:铆接工具/零件/定位变化 Punch/3-2-1 variation:冲孔/ 3-2-1变化 Blank holder/N-3 variaton:空白夹持器/N-3变化 Assembly variation:装配变化

4实例举例说明上述铝合金板在铆接中的装配变化模型。所使用的示例是汽车转向梁和前壁上盖板的铆接组装过程,初始变化对组装变化的影响如图3所示。 3夹持器位置的影响Fig。 4分析了冲头变化对测量点的影响。转向梁和前壁上盖板通过自冲铆接工艺连接。其中,转向梁和前壁上盖板均为冲压件,由0.8mm铝合金制成。在车身坐标的y方向上,转向梁的长度为1380mm,前壁上盖板的长度为1450mm。在组件配合表面的宽度方向上,转向梁和前壁上盖板的边缘宽度均为20mm。它们的材料都是铝合金;杨氏模量为E = 68.9GPa,泊松比为0.33。这两个部分的定位方案都是“6-2-1”模式。该组件通过13个匹配的铆接点连接。如图1所示。如图6所示,在有限元分析软件NASTRAN中创建并分析装配的有限元分析模型。前壁上盖板的元件数量为68,864;节点数为23,694;转向梁的元件数量为247,286;节点数为83,265;元素的类型是四个节点四面体。如图1所示。在图6中,数字(1至13)是两个部分相应的铆接点,点(

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140231],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。