英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

基于定转子拓扑结构比较的径向磁通永磁轮毂驱动

摘要:本文比较了在定转子拓扑结构不同的情况下,用于电动汽车的非叠绕组永磁轮毂电机的性能。在轮毂电机的最优化设计中,着重考虑了频率损耗的计算。研究了槽和极数的选择对于决定电机绕组系数有多大影响。结果表明,电机的铜损与转矩的关系不能仅仅依靠电机的绕组系数来判断。使用预制线圈,定子槽为宽的开口槽的电机其制造成本比预期的更低。本文给出了一台10KW的水冷电动轮毂电机样机的设计细节和测试结果。测试结果验证了有限元分析的结果,验证了电机在高速状态时,转子的拓扑结构会影响恒功率调速范围。

关键词:集中绕组,优化设计,电动汽车,轮毂驱动,轮毂,损耗,永磁,样机,径向磁通。

1引言

混合电动汽车和电动汽车最近受到了广泛关注,它们被认为是下一代的客运运输工具[1]-[6]。此外,人们觉得,轮毂电机驱动也可能会作为电动汽车的驱动装置。由于没有了变速箱,电动汽车轮毂驱动的应用使得汽车控制系统更好,系统可能因此变得更高效。然而,轮毂电机需要关注的缺点也是存在的,这包括系统的成本,更高的非簧载质量等[7].

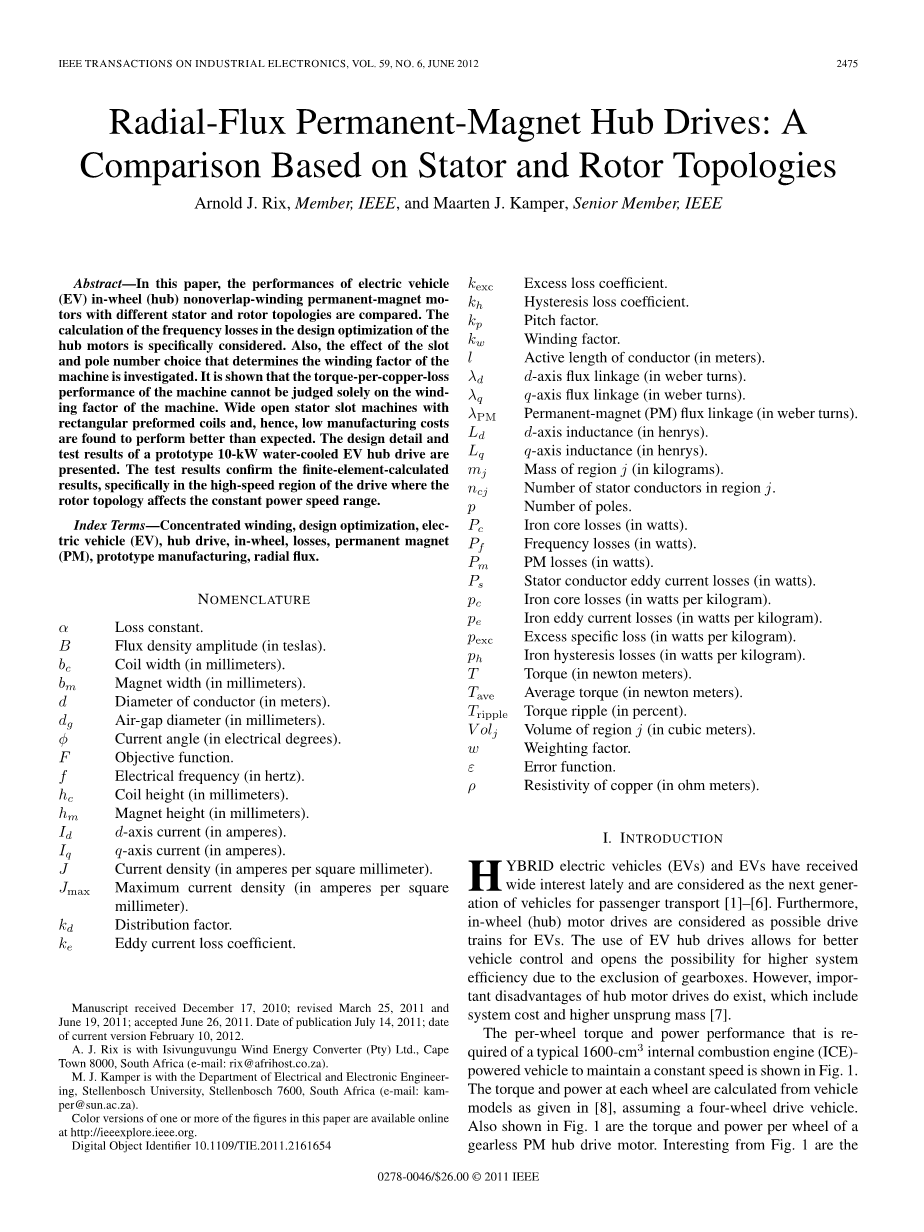

图1给出了一个典型的1600cm3内燃机动力汽车维持恒定速度所需要的每轮转矩与功率。假设车是四轮驱动,那么每轮转矩和功率可以由车型计算出来,如参考文献[8]。图1所展示的也是无齿轮传动的永磁轮毂驱动电机的每轮转矩与功率。令人感兴趣的是电动汽车轮毂电机的每个轮子的额定转矩与额定功率,即300-400N.m和15-20kW。

图1中电动汽车轮毂电机驱动的转矩与功率性能来自具有径向磁通的非叠集中绕组永磁电机。这是本文中研究的用于电动汽车轮毂电机应用的永磁电机的类型。这些永磁电机的应用,减少了制造成本[9],通过减少端部绕组长度提高了效率[10][11],并展现出了高的转矩能力[12]。各种可能的极槽组合,都能被用于集中绕组永磁电机上[13]-[15]。由于不平衡的磁力和转矩波动,电机可能产生的振动和噪声,这影响着最终极槽的选择[11][16]-[18].如参考文献[19]所解释的那样,电机的损耗也被极槽的选择所影响。

参考文献[13]和[20]已经给出了对于不同极槽组合下的绕组系数,并对此做出了解释。一般来说,永磁电机的绕组系数高一点会比较好。

在电动汽车中,轴向磁通的轮毂电机在相关文献中也得到了关注,但是相比于径向磁通的轮毂电机,与轴向磁通的轮毂电机有关的文献发表的比较少。在发表的文献中,电动汽车轮毂驱动装置的性能参数也比较缺乏。本文给出了一份完整的性能评估,评估了对不同设计结构进行了优化设计的径向磁通永磁轮毂电机。这份评估包含对低绕组系数电机和高绕组系数电机性能的比较,这也是其他文献所缺少的一部分。

本文设计、建造了一台10KW的水冷电动轮毂电机样机,并对其进行了测试,测试结果验证了有限元分析的结果。本文还探讨了结合预制线圈,直定子齿与开口槽在制造性方面的影响。

2设计方面

本节涉及到了定子与转子设计和非叠绕组永磁轮毂电机的设计参数。这些设计和设计参数会在下一节中进行处理。

A 极槽配合

在集中绕组永磁电机中,关于各种极槽配合对绕组系数的影响已经有了大量的研究[13][14][21][22]。对于一个具有铁芯的非叠绕组永磁电机来说,高的绕组系数是选择极槽配合的主要依据。绕组系数由下式给出:

参考文献[20]指出了绕组系数由分布系数和节距系数的乘积组成。

由参考文献[16]和[23]可知,所选择的极槽配合应能提供最大的最小公倍数和比1大的最大公约数。大的最小公倍数意味着更小的转矩波动,而小得最大公约数则意味着更高的绕组系数。

B定子槽形

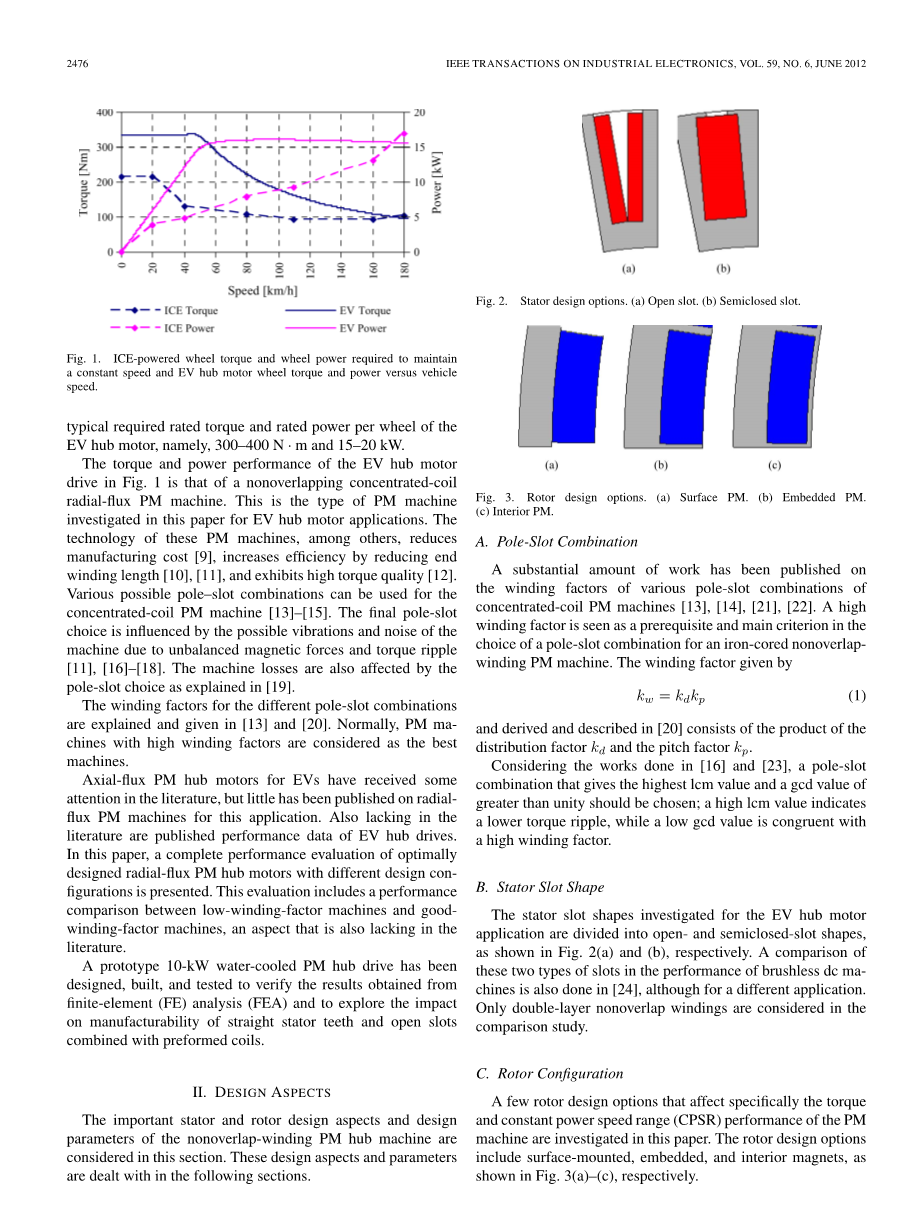

应用于电动汽车的轮毂电机的定子槽形主要分为开口槽和半闭口槽,分别如图2的(a),(b)所示。参考文献[24]比较了这两种槽形在无刷直流电机中所表现出来的性能,虽然与本文相比是属于不同的应用。不过该文献在比较过程中,只考虑了双层非叠绕组。

C转子结构

转子上的一些设计点对永磁电机的转矩与恒功率调速范围性能有着比较大的影响,本文对这些地方进行了研究。转子的设计点包括永磁体是属于凸出式表贴式,还是插入式表贴式还是内置式。这些分别如图3(a)-(c)所示。

D电流角

转矩可以由交直轴磁链和交直轴等效电路中的电流来计算,如下:

这里,lambda;是磁链,L是相应的电感,Phi;是电流角。表达式(2)表明,作为驱动控制参数的转矩是电流角的一个函数。内置式永磁体的集中绕组径向磁通永磁轮毂电机的转矩-电流角如图4所示,虚线表明了在额定转速下的最优电流角。当速度增加到能维持恒功率运转的速度范围时,为了减小合成磁通,电流角应该被提前。

3有限元优化设计

有限元模型和集中绕组永磁电机的性能计算在第二节已经给出,对于电机的优化计算通常都是采用Powell的非梯度优化算法[25],参考文献[26]指出这种方法和过程被应用的十分广泛。

在设计软件中,对于每一个循环,优化算法都会让有限元程序根据已给的电机尺寸和条件来计算电机的性能和确定目标函数值。有限元程序之后会重新划分电机拓扑结构,确定磁矢量位,计算电机的性能;这种计算包括电机每步运转的位置,从而来确定电机的转矩波动和效率。所计算的性能和目标函数值会返回给优化算法,并在下一个优化循环中使用它们。使用这种优化设计,在指定设计条件的情况下,改变电机的尺寸和控制条件,可以获得最佳的电机性能。

A目标函数

定子转子结构设计如第二节所示,由于定子转子的设计结构不同,电机在高速区内,性能有很大的不同,永磁电机驱动的设计优化是在基础速度下完成的,而不是在最高转速下。因此,根据图1,最好的电机性能应该出现在电机速度在50km/h的时候,而不是像在180km/h的时候。永磁电机驱动在高速区的性能,特别是在能维持恒功率时的速度范围时的性能是作为在基础速度下设计优化的结果来加以研究。

在基础速度下的最优化是通过设计约束来进行的。设计约束是将电机每份铜损与转矩最优化来确定的。用这种方法,能比较永磁电机转矩-铜损之间的关系,当电机处于低速区的时候,这是很重要的。电机的其他性能如转矩波动,转矩-质量,效率等,都作为转矩-铜损最优化设计的结果来加以分析研究。

对于特定的电动汽车轮毂驱动装置的研究,根据有限元程序最优化设计的冷热模型可知,永磁电机的铜损额定值为1kW。最大化的目标函数仅仅只包括由有限元程序所计算出的电机的平均转矩Tave。在设计优化中,唯一的约束就是电流密度的约束J,即J le; Jmax。优化所需的约束是通过修改目标函数来确定的,目标函数会被添加一个额外的具有正面意义或负面意义的加权函数。其中,目标函数如下:

这里

omega;是相关加权因数。

进行设计优化之后,调整永磁电机每一相绕组串联的匝数,使电机在基础速度下能满足电压限制。

B参数优化

在参数优化中保持是常数的电机参数是铜损,电流角,外径,内径,电机堆叠厚度。通过保证电机的外径恒定,就能保证电机的有效容积保持恒定。在设计过程中,所支持的结构需要能安装在标准尺寸的轮辋中,这是机械设计的先决条件。有五个电机尺寸在设计过程中需要优化使其最大化,分别是气隙直径,线圈宽度,线圈高度,磁距,永磁体高度,如图5所示。

C频率损耗和转矩脉动计算

除了铜损,电机中的铁损和涡流损耗,即所定义的频率损耗的计算也是很重要的。这些损耗由定子与转子铁芯损耗,定子电枢中的涡流损耗,永磁体中的涡流损耗组成。即:

在附录中解释了用来计算(5)中频率损耗的方法,某些特定的损耗分量的方程也已给出。这些损耗的计算是当完成了电机的设计优化之后才做的,并用来计算电机的效率。

将峰值与峰值间的转矩表达成平均转矩的百分比,即转矩脉动。表格1和表格2给出了对于不同电机的转矩脉动值。齿槽转矩是电机空载状态时,峰值与峰值之间的转矩,也表达为平均转矩的百分比。轮毂电机很少会有在空载状态下工作的情况,所以没有特别考虑这个问题。如果齿槽转矩成为了一个问题,那么在不对平均转矩产生很大影响的前提下,微调永磁体宽度可以减小齿槽转矩。

4优化设计结果

为了调查在第二节中所讨论的不同的定子转子设计和极槽配合对电机的影响,本文对电机进行了优化设计。极槽配合以40极30槽,绕组系数为0.866的电机和40极36槽,绕组系数为0.945的电机为对象来进行研究。30槽的定子是为了调查有着较低绕组系数的电机而专门选择的。两个电机的级数是固定的,这是为了保证电机的速度和频率相同,这样它们的损耗也可以在同等基础上进行比较。图6(a)展示了40极30槽的电机的十分之一模型,电机采用开口槽,永磁体内嵌。图6(b)展示了40极36槽的电机的四分之一模型,电机采用半闭口槽,永磁体为表贴式。

A转矩和效率比较

由表格1和表格2中的设计优化结果可以清楚的知道,绕组系数不是电机转矩-每份铜损性能的直接影响原因。事实上,相对于高绕组系数的永磁电机,低绕组系数的永磁电机的转矩-每份铜损性能更好。但是效率方面,低绕组系数的电机的效率通常比高绕组系数的电机低2%。对于给定极数,两种电机的铜损都是一样的,但是低绕组系数的电机的铁损与磁滞损耗比高绕组系数的电机要高。

在其他的因素像槽和转子的拓扑结构等也对电机的性能有着很大的影响。具有开口槽的永磁电机的转矩-每份铜损比半闭口槽永磁电机的低5%-10%。然而,开口槽电机的有效质量较少,所以对于每份有效质量所提供的转矩来说,开口槽永磁电机和半闭口槽永磁电机都是一样的。

所以,如果只是考虑以上的这些结果的话,由于使用了预制定子线圈,具有开口槽的电机在降低制造成本方面有更好的优势。

40极36槽的电机的最小公倍数是40极30槽的电机的三倍。尽管最小公倍数的值与转矩脉动之间不成线性关系,但是它对于电机的转矩质量也有一个较清晰的指示。对于有相同极数的两个电机,最小公倍数对它们的损耗也有着标示。

B恒功率调速范围

CPSR定义为在电机的输出功率为1标幺值时轮毂电机的最高速度与电机基础速度的比值。这些通常用功率点来表示,如图7。值得注意的是,对于40极30槽电机来说,只有一个点,这意味着这个电机的恒功率调速范围比x轴上显示的最高速度还要大。从表格1可知,具有半闭口定子槽,永磁体内嵌的40极30槽电机的恒功率调速范围为5.2。图7中两个电机的恒功率调速范围不同是因为两者的直轴电感有20%的不同。从表格1和2可知,表贴式永磁电机相对于内嵌式、内置式永磁电机来说,具有更低的恒功率调速范围。

5测试结果

A样机制造

本次研究制造了一台小型的10kW水冷40极30槽的内置式永磁轮毂电机,并用它来验证有限元仿真优化结果。由于电流密度高达10A/m2,电机采用水冷系统来进行冷却。

图8(a)展示了定子叠片和相绕组。定子叠片压装在铝制定子内部以此来提高该部分的热传导率。采用矩形线圈能提高槽满率,这样能增加相绕组的载流能力。实际槽满率等于0.59。从图8(a)可知,由于定子为直齿,并且是开口槽,这样的话,线圈很容易装配上去。环氧树脂用来封装定子的活动部分,并用来固定绕组,为下一步的绝缘与防震动做铺垫。当环氧树脂固化之后,定子可以从模具中取出,如图9(a)。完整的定子如图9(b)所示。

完整的转子的部分模型如图8(b)所示。转子磁体安全可靠,这样的配置使得安装非常容易,并且节省了安装时间。电机、内部传感器和轮胎的安装如图10所示。

B测试结果

10kW样机的定子和转

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137121],资料为PDF文档或Word文档,PDF文档可免费转换为Word