英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

基于虚拟样机的液压废钢抓斗起重机优化设计

朱大林,秦金义,王红梅,黄金,张明松

机械与材料工程学院

中国三峡大学

易昌,中国

dlzhu@ctgu.edu.cn,qjy.ease.86@163.com

摘要 : 为了解决根据经验设计得出的起重机结构尺寸造成功率消耗不合理的问题,本文提出了一种通过应用基于ADAMS的虚拟原型技术的方法,开发出一种基于虚拟的液压废钢抓斗起重机的虚拟原型,通过比较数学模型的理论轨迹与模拟的准确性可以证明该模型的准确性,为了提高机构的操作性能和减少驱动功率的波动,将液压缸的技术参数和安装尺寸设定为优化约束。 变幅机构的尺寸和铰链位置分别用OPTDES-SQP算法优化。 结果表明,研究方法实用,变幅机构达到了优化的目的,液压力明显减小。

关键词:虚拟原型技术; 废钢抓斗起重机; 变幅机构; 模拟; 优化

1、引言

液压废钢抓斗起重机是一种具有特殊用途的非标准起重设备,广泛应用于废钢厂。然而,由于资源消耗的原因,中国废钢资源短缺,而开发和生产处理废钢的机械设备仍处于不成熟阶段[1]。应用传统的经验设计,设计结果往往是保守的,加上安装不合理的问题,最终导致不必要的功率损耗。随着计算机技术,CAD技术和多体动力学理论的发展,系统仿真技术已广泛应用于工程领域。与传统的机械设计方法相比,虚拟原型技术没有依赖于物理原型。一旦原始方案需要修改,很大程度上是由于技术和安排的问题,所有这些都可以在ADAMS的平台上轻松实施,具有形象和可靠的优点,使设计高效,灵活,多样化和低成本[ 2]。本文的研究表明,该方法可以为类似的工程机械动力学分析和优化设计提供参考。

2、固定式液压旋转刮刀和钢筋起重机运动规划

2.1液压废钢抓斗起重机运动机制的规划与分析

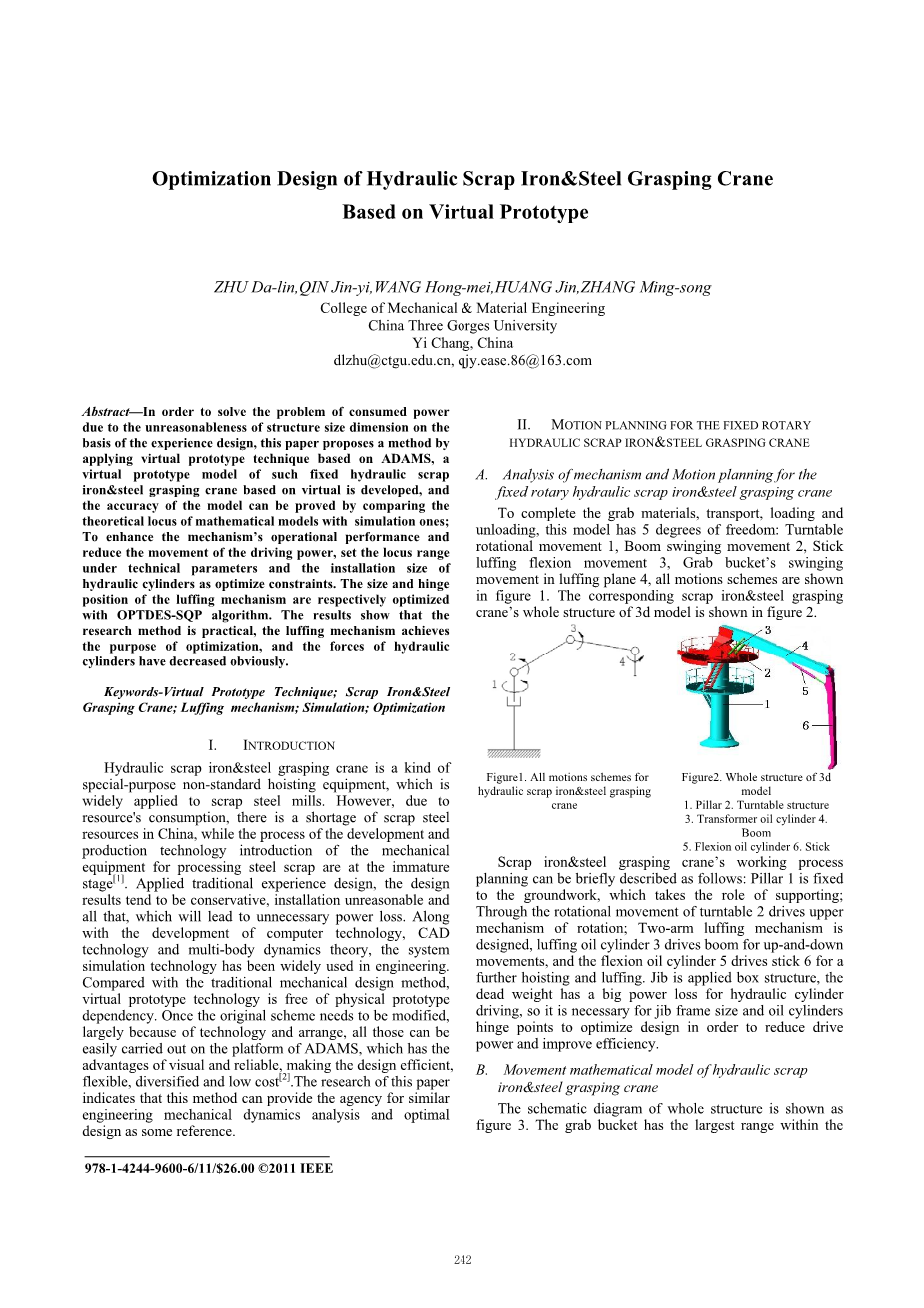

起重机要完成抓取材料,运输,装载和卸载几个过程,这种模式有5个自由度:转盘旋转运动1,动臂摆动运动2,梁摆动弯曲运动3,抓斗在俯仰平面4中摆动的运动,在图1中展示出了所有运动方案。相应的废钢抓斗起重机的整体结构如图2所示

图1、液压废钢铁抓取起重机运动机构 图2、 整体结构3D模型

1、支柱2、转台结构3、变压器油缸4、臂架5、油缸6、梁

废钢抓斗起重机的工作流程规划可简述如下:支柱1固定在基础上,起支撑作用;通过转盘2的旋转运动驱动上部旋转机构; 设计了双臂摇臂机构,摇臂油缸3驱动吊臂上下运动,挠曲油缸5驱动摇臂6进行进一步的提升和摇摆。 悬臂应用箱体结构,由于自重对液压缸驱动功率造成的损耗大,因此需要对悬臂架尺寸和油缸铰接点进行优化设计,从而降低驱动功率,提高效率。

2.2 液压抓斗起重机的运动数学模型

整体结构示意图如图3所示。抓斗在升降平面内具有最大的范围:轨迹1,2,3和4围绕的区域。

根据经验设计获得的几何尺寸,装饰关系和变幅运动规划,可以建立抓斗轨迹的数学表达式。以轨迹1为例,轨迹1是在变幅油缸处的铲斗的轨迹,在变幅油缸完全拉伸后,从最大值移动到最小值:

中心角度范围的相应轨迹:

类似地,轨迹2,3和4曲线的函数可以表达出来。 提取半径值,圆坐标和中心角范围后,使用Matlab工具可以获得抓斗铰点的理论轨迹曲线,如图4所示

图3、固定式回转式液压废钢铁抓取起重机示意图

图4、抓斗铰链轨迹曲线的Matlab计算

在指定时间的任何地方,可以使用罗马或者新罗马字体。 如果两者都不适用于您的文字处理器,请使用与时间最接近的字体。如果您的文字处理器都不可用,请使用最近的时间字体。 如果可能,避免使用位图字体。 True-Type 1或Open Type字体是首选。 请嵌入符号字体,以及数字等。

3、工作设备虚拟原型的建模和仿真

3.1建立虚拟原型模型

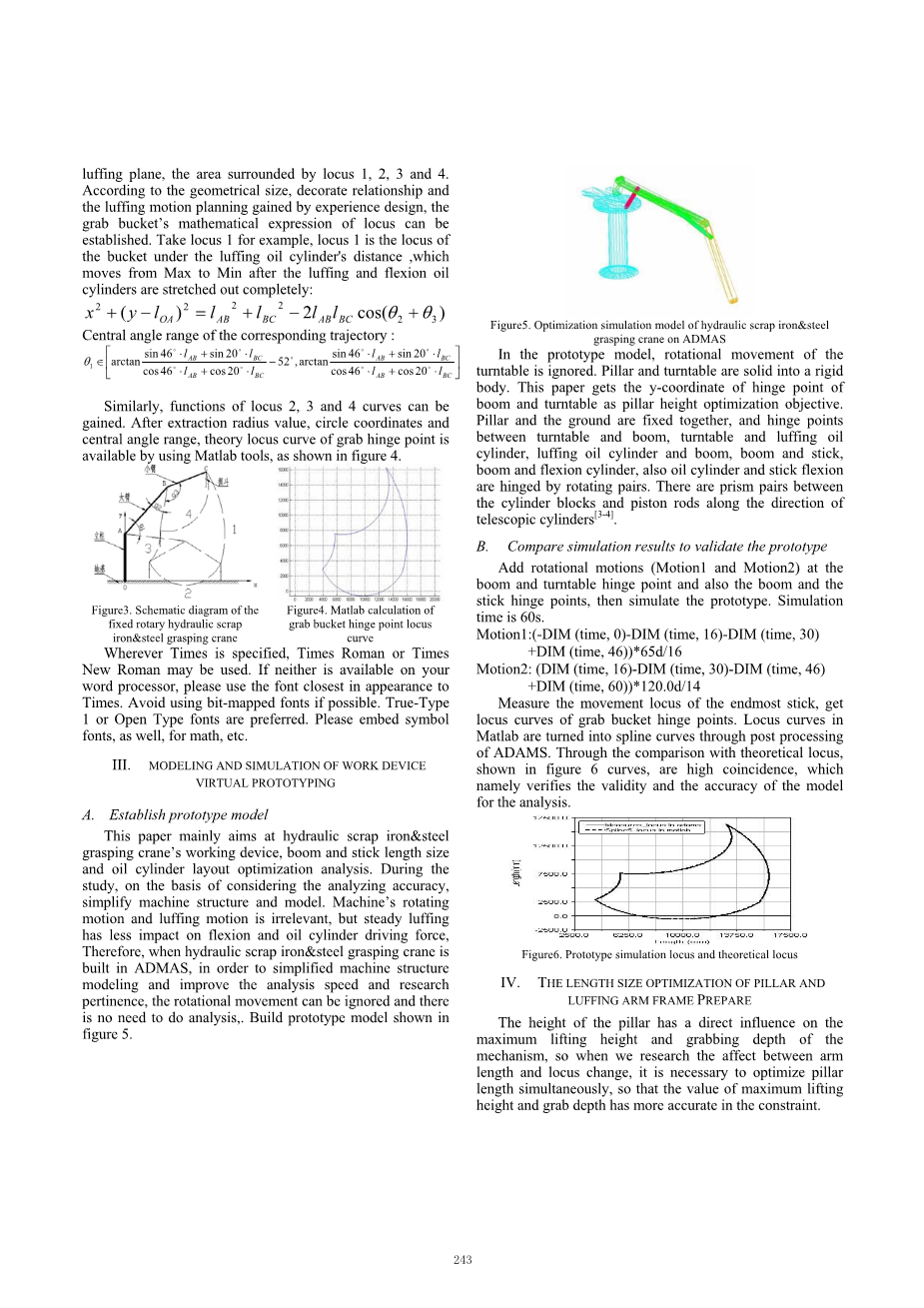

本文主要针对液压废钢抓斗起重机的工作装置,动臂长度及油缸布局进行优化分析。 在此期间研究,在考虑分析精度的基础上,简化机器结构和模型。 机器的旋转运动和变幅运动是无关紧要的,但是稳定的变幅对油缸驱动力的影响较小,因此,在ADMAS中内置液压废钢铁抓斗起重机时,为了简化机器结构建模和提高分析速度和研究相关性,旋转运动可以忽略,没有必要做分析。 构建模型如图5所示。

图5、 液压废钢抓斗起重机在ADMAS上的优化仿真模型

在原型模型中,忽略了转台的旋转运动。 支柱和转盘是结实的刚体。 本文将悬臂和转台铰点的y坐标作为立柱高度优化目标。 支柱和地面固定在一起,转台和起重臂,转台和变幅油缸,变幅油缸和起重臂,起重臂和起重臂,起重臂和弯曲油缸,油缸和弯曲杆之间的铰接点通过旋转对铰接。 在气缸体和活塞杆之间沿着伸缩气缸的方向有棱镜对[3-4]。

3.2比较模拟结果验证原型

在动臂和转台间的铰点以及动臂和斗杆间的铰点处添加旋转运动(运动1和运动2),然后模拟原型。 模拟时间为60s。

方案1:(-DIM (t, 0)-DIM (t, 16)-DIM (t, 30)

DIM (time, 46))*65d/16

方案2: (DIM (t, 16)-DIM (t, 30)-DIM (t, 46)

DIM (t, 60))*120.0d/14

测量最末端梁的运动轨迹,获取抓斗铰链点的轨迹曲线。 Matlab中的轨迹曲线通过ADAMS的后处理变成样条曲线。 通过与理论轨迹的比较,具有一致性,如图6所示的曲线,即验证模型的有效性和准确性的分析。

4、支柱和伸缩臂架的长度尺寸优化

支柱的高度对机构的最大提升高度和抓取深度有直接影响,因此当我们研究臂长和轨迹变化之间的影响时,需要同时优化支柱长度,以使最大提升值、高度和抓斗深度在约束中更加准确。

4.1确定目标函数

根据优化目标 - 获得最短的臂长以减少自重,然后降低驱动功率。 在抓取的X轴上设置最小值确定最优目标函数:

min f(X)= min(MARKER_16_MEA_x),

MARKER_16_MEA_x是在变幅过程中最末端上X方向位移的瞬时值。

4.2确定设计变量

设计变量:即支柱(加上支柱端面和悬臂铰接点的高度),悬臂和支杆长度,相应的变量为DV_pillar,DV_boom,DV_stick。 通过几何关系:固体接触点的坐标立柱和地面的坐标为O(0,0),立柱和悬臂的铰接点的坐标为A(0,DV_支柱),悬臂和支杆的铰点坐标为B(cos46°* DV_boom,DV_pillar sin46 °* DV_boom)和结束的坐标(cos46°* DV_boom cos20°* DV_stick,DV_pillar sin46°* DV_boom sin20°* DV_stick)。

4.3确定约束条件

为了得到变量优化值的实际作用,变量需要设置设计约束。 在分析中,需要考虑两个问题:一方面,考虑整机尺寸的限制和机构的布置问题,确定变量的范围,避免机构运动产生干扰; 另一方面,考虑抓斗位置的设计要求和实际作用,即抓斗范围(最大提升高度和最大范围)以满足设计要求,保证支柱和抓斗在最小范围之间没有干扰。 设计约束如表所示。

4.4结果优化分析

选择由ADAMS / View提供的二次规划算法UPDATES-SQL来解决约束优化问题。 优化前后的变量值如表所示。

抓斗铰链点的轨迹曲线和优化后的如图7所示。

图7、优化前后的轨迹比较

从图7可以看出,优化后最大范围降低到16355.83mm,但仍然大于15500mm的设计要求。 表2可以看出在优化计算后,悬臂和杆的长度分别减少了0.45%和7.58%。 由于长度减小,但是悬臂截面结构没有任何变化,特别是由于棒重量造成的弯曲,油缸的驱动功率消耗将明显降低。

5、变幅和弯曲油缸铰点的优化

在B中使用相同的想法来搜索变形和屈曲力的最小值。 变幅机构示意图如图8所示

3631.2kg和971.5kg,也沿着重力方向在铰链点施加铲斗的负载

图8.变幅机构示意图

变位油缸和弯曲油缸铰接点的优化位置分别具有目标函数goal_1:min f(X)= min(Force_motion3)和goal_2:min f(X)= min(Force_motion4)。 根据优化目标,确定最佳设计变量:悬臂和支柱A(DV_Ax,DV_Ay),悬臂和变幅油缸E(DV_Ex,2521.51 tan46°* DV_Ex),悬臂和弯曲油缸F 2521.51 tan46°* DV_Fx),弯曲油缸和杆G(5986.02 DV_Gx,8720.22 tan20°* DV_Gx)。 基于机构的有限范围定义变量的范围,并且确定最大安装尺寸作为每个选择的油缸类型的最佳约束条件。

如表三所示

运行模拟,测量缸筒和活塞杆之间的两个气缸的位移,曲线如图9所示。

图9.每个气缸的位移曲线

通过ADAMS后处理模块将位移曲线生成为spline1和spline2。 将变幅油缸和弯曲油缸的旋转运动分别替换为平移运动,其驱动函数为CUBSPL(时间0,样条1,0)和CUBSPL(时间0,样条2,0)。通过运行仿真,优化前后的变量值分别如下:

优化前后每个油缸的力如图10所示。

图10.优化前后的力的比较

图11.优化前后的基因座比较

从图10中可以看出,通过对铰接点的最优化设计,油缸的液压力明显减小:变幅油缸的最大驱动力振幅减小7.57%,弯曲油缸的最大力从5.2015E 05N至5.0006E 05N。 图11显示了优化前后抓斗铰链点轨迹的变化,只有很小的影响,抓斗抓取范围仍能满足设计指标。

6、结论

利用基于ADAMS的虚拟原型技术,优化液压废钢抓斗起重机,优化效果明显,起重机的工作机构得到了显着改善; 本文的研究方法可见度高,直观,避免了复杂的动力学性能研究,对于工程机械的动力分析和优化设计的技术参考具有重要的现实意义; 优化结果和研究方法是多学科及多目标优化设计进一步研究的基础。

致谢

这项工作是由中国三峡大学研究生创新基金会支持(2010CX022)。

参考文献

[1] Jia-chong LIN,中国废料加工中大型设备的生产和使用.中国钢铁报,第6期,2010年12月第35-40页.

[2]李爱平,王杰,刘雪梅,李军,基于虚拟原型技术的散装货船装载机的运动模拟研究.机械工程学报,26,No.2,pp.23-26,Feb.2009.

[3] 机械动力公司. ADAMS /控件入门使用,2000.

[4] Bin Shu,Chang-sheng Xu .“基于现代设计方法的结构分析” 2009 IEEE 第十次计算机辅助工业设计与概念设计国际会议. Nov.2009,pp.16-18,doi:10.1109/CAIDCD.2009.5375214.

[5]高秀华,王运超,安爱中,韩家伟,基于ADAMS的装载机工作装置优化.计算机模拟,Vol.24,No.1,pp.217-221,Jan.2007.

2010计算机,机电一体化,控制和电子工程国际会议(CMCE)

港口起重机安全评估试验研究

周南南,肖汉

武汉理工大学物流工程学院

voldemortchow@yahoo.com

摘要:随着中国港口的快速发展,港口起重机自动化程度不断提高,对港口起重机的安全性能提出了更高的要求。 实践证明,基于相关理论分析测试的安全评估是切实可行的。 本文以门式起重机为例介绍港口起重机金属结构的试验研究,包括主要零件的静态和动态载荷应力试验,重要焊接位置的NDT等。本文还介绍了港口起重机的安全评估理论。这种安全评估非常适合港口起重机,广泛应用于大多数港口企业。

关键词: 金属结构; 测试; 港口起重机

1、引言

随着经济全球化的快速发展,中国港口得到了快速的发展。 港口起重机的自动化程度不断提高,这对港口起重机的安全性能提出了更高的要求。因此,具有对港口起重机实用而有效的安全评估方法对港口企业变得至关重要。 实践证明,基于相关理论分析进行测试的安全评估适用于港口起重机[1]。 本文主要以门式起重机为例,介绍港口起重机的安全性评估试验。

港口起重机最重要的一块是作为整个起重机骨架的金属结构部分,金属结构用于支撑港口起重机械的机电设备,提升重载荷和在港口起重机上运输负载。 另一方面,港口起重机在一定的操作空间上发挥着作用。 据统计,金属结构重量通常占整个港口起重机重量的60%〜70%。 对于具有大型金属结构的港口起重机而言,这一比例可能会上升至85%〜90%。 金属结构发生故障不仅会使起重机失灵,而且可能导致重大事故[2] [3],对起重机的安全使用起着决定性的作用,起重机的安全评估主要是关于金属结构的测评。

2、安全测试评估

2.1静载荷应力测试

本项目是通过在不同重量和程度的静载荷下测试港口起重机的结构承载能力来进行相关的安全评估,并且在接下来的动载荷应力试验中选择测量点也是非常必要的。 根据ANSYS静态分析结合港口起重机相关设计理论和工程测试经验来选择静应力测量点,如图1所示,将应变仪粘贴在测

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139260],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。