英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

预测控制算法在液压控制系统的设计使用

摘要:本文阐述了广义预测控制技术(GPC)在液压控制系统中的应用。由于移动的致动器的不同的动力学可变有效载荷或环境刚度以及液压特性的变化组件,使液压的动力学伺服系统在概念上随时间变化。这将成为应用自适应控制最有效的解决方案。一个合适的实验室环境模型建立出来了,递归U-D在线采用因式分解技术时变模型参数的估计也成功完成。各种步骤和跟踪实验在实验室电液执行机构试验台进行试验,并证明了是具有良好性能的液压控制系统。尽管动力不足和高非线性(控制电压饱和度,流体流动死区和干摩擦在液压执行器中)成功进行控制测试重复执行。

1、简介

在过去的二十年,机器人领域已经得到了快速的增长与发展。在工业领域机器人的应用也非常成功。由于机器人不需要环境的相互作用,像焊接和喷漆等应用技术特别适合现在的机器人。然而,有很大一部分机器人需要环境的相互作用。铰孔,镗孔,钻孔,磨削,弯曲,刮削和切削都是这些任务的示例。位置控制器不考虑由环境作用造成的力,因此机器人在工作中可能会出现效率低下和安全性低的问题。这篇论文正是讨论了力控制在液压控制系统中的问题。

由于它们的高标准,安全性,高负载能力以及可靠性能,液压致动器的使用在某些情况下变得有高效。它的应用范围很广,从重型工业机械手到机床控制模拟器都有它的应用。然而,液压系统是复杂的非线性的,这可能在应用时会产生问题。比如,高顺从性(由于大体积的流体在压缩下)高负载惯性降低了固有频率阻尼效应的影响。此外,液压阀的性能对有效载荷非常敏感(负载敏感)。最后,外部和内部泄漏,库仑摩擦,孔的尺寸和流体流动死区都会造成系统的参数变化。这些实用考虑使成功实施控制策略变得相当困难。特别是,简单稳定的增益控制系统方案不足以实现液压系统的全部潜力,也不能发挥出令人满意的性能。因此,许多研究人员已经开始考虑使用自适应控制技术而不是发展单独的控制算法几个操作区域。

自适应控制器是输入、运行、输出的设备。通过这个指示,适应机制可以校正控制器的参数。一般存在两种不同解决方案的自适应控制。第一种成为“间接自适应方案”,即控制信号基于在线估计来更新设备的参数。同理,通过忽略设备参数估计,直接调整控制器的方案成为“直接自适应方案”。

几个出版的作品检查了各种间接自适应控制算法应用于定位的液压致动器;例如最小方差控制、一步前进自调谐控制、预测控制和状态反馈控制器。然而,随着控制器的能力不断提升,我们就必须开始考虑它们与环境的相互作用。因此,力控制的问题必须得到解决。惠特尼提供了一个收到广泛欢迎的好办法。

就液压缸的自适应力控制而言关注的是,Lee and Srinivasan设计了一个基于低频材料测试的控制器。一阶模型是用于在线识别系统参数并强调每个液压系统固有的随即影响,特别是,它被指出负载控制的应用导致伺服阀操作接近,这增加了伺服阀操作的非理性方面的意义,就像液压阀零点偏移,阀重叠和径向游隙。

Conrad and Jensen解决了这个单个液压活塞的力调节问题。组合的速度前馈,控制信号反馈和具有状态估计反馈的Luenberger观察器在模拟中实现(使用第三方线性模型)和实验。比较结果表明,结合使用这三种方法都提供了明显改善的相对于PI力的反馈控制。在上述工作中,只测试输入响应。另外,我们用特殊氟碳密封装置消除静摩擦。在上述工作中,仅测试步骤输入响应。 此外,在具有特殊氟碳密封的实验装置中消除了粘性。

Pannala等使用多变量频率响应技术来减少工业液压机械中的致动器之间的不期望的相互作用。实验装置由两个不同液压致动器在两点处操作的悬臂梁组成。使用交互式图形优化程序经验确定控制器收益。 在一个致动器的力输出增加的任务中,控制器被证明在减少执行器相互作用方面是有效的。但没有讨论组合系统的调节能力。

Chen等人为单个液压活塞设计了可变结构控制器。 使用位置,速度,加速度,力和活塞压力反馈,可变结构控制器被证明具有静态和动态力控制任务的能力。 然而,控制器显示步进输入的稳态误差,控制信号是不连续的。

从上述文献调查中可以清楚地看到,保持从液压执行器起作用的期望力的自适应控制问题尚未得到充分的探索。在本文中,GPC的方法将用于控制施加在环境上的力。 GPC算法由Clarke等人介绍在20世纪80年代末。该方法预测了未来期望设定点序列的未来输出。成本函数根据未来的输出误差和控制输入来定义,然后被最小化以产生一组优化的未来控制信号。该算法具有固有的积分控制作用,能够稳定地控制具有不同参数,可变死区时间,非最小相位植物和极差阻尼极点的过程。除了正确的线性模型外,任何现实的植物模型通常都包括未知的乘法扰动。处理这些漂移干扰,GPC在概念上是一种合适的方法。然而,与具有状态估计反馈的液压力控制系统相比,GPC仅需要对作用在机器上的力的测量。尽管有上述吸引力的特点,据我们所知,没有关于用于液压力控制系统的GPC的开发,实验验证和评估的出版工作。

本文的重点放在后接触力调节,即 当执行器从实验开始直到与环境接触时。

本文报道的所有实验也得到仿真结果的支持,以确认实验结果真实反映了控制器的性质,而不是任何现实世界工业系统中固有的某些内在特性。 在模拟中使用完整的非线性动力学模型,其中还包括干摩擦和阀门死区等非理想性。 这里仅显示实验结果,因为模拟结果与实验观察结果一致。

2实验设置

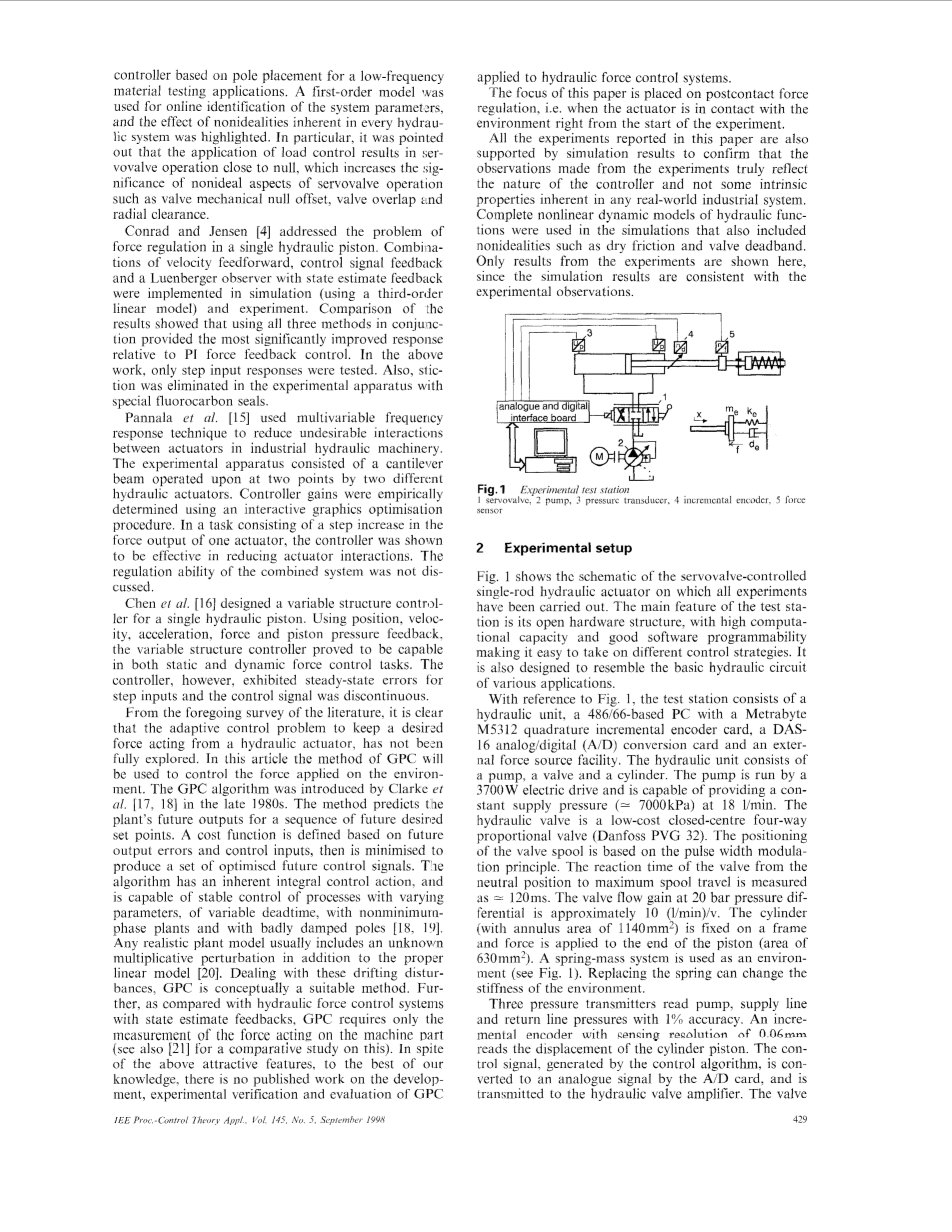

图1显示了所有实验都进行了伺服阀控制的单杆液压执行机构的示意图。 测试标准的主要特点是其开放的硬件结构,具有高计算能力和良好的软件可编程性,易于实现不同的控制策略。 它也被设计为类似于各种应用的基本液压回路。

参考图1,测试站由液压单元,基于486/66的PC与Metrabyte M5312正交增量编码器卡,DAS-16模拟/数字(A / D)转换卡和外部力源设备组成。液压单元包括泵,阀和气缸。该泵由3700W电力驱动器运行,能够以18 1 / min的速度提供稳定的供应压力(7000kPa)。液压阀是一种低成本的闭式四通比例阀(Danfoss PVG 32)。阀芯的定位是基于脉宽调制原理。阀从中性位置到最大滑阀行程的反应时间测量为120ms。在20巴压力下的阀流量增益差为约10(l / min)/ v。气缸(环形面积为1140 mm2)固定在框架上,力被施加到活塞的端部(面积为630 mm2)。弹簧质量系统用作环境(见图1)。更换弹簧可以改变环境的刚度。

三台压力变送器以1%的精度读取泵,供油管路和回油管路压力。 具有隔离分辨率的增量编码器读取气缸活塞的位移。 由控制算法产生的控制信号由A / D卡连接到模拟信号,并传输到液压阀放大器。 阀门工作在plusmn;1.8V的范围内,并且执行器不能移动的死区为0.4V。 对于实验,测量10ms的采样时间。

3动态模型的开发

在本节中,我们得出描述与环境相互作用的液压执行器的一般传递函数。 需要这种推导来确定要与自适应控制器结合使用的离散模型的类型。

描述阀门中流体流动分布的控制非线性方程可以以最简单的形式写成如下:

其中Q1和Q0分别表示流体流入和流出阀。 PI和PO是将阀口连接到液压缸的管线压力,cd是排气孔口系数,p是流体的质量密度,w是以非线性方式与输入相关的面积梯度 阀门电流u到孔口区域。 Ps是泵的压力,Pe是返回(出口)压力。

可以通过使用关于零线轴位移工作点的泰勒级数展开法和忽略高阶项来对上述等式进行线性化。

其中()和()分别表示味流量伺服阀的压力灵敏度增益分别为给出如下:

伺服阀输出端口的连续方程表示如下:

其中和是活塞的有效面积,X表示活塞线性位移。 和是在致动器侧面捕获的流体的体积,是有效体积模量。 等式 2和3,为了清除和,导致以下关系:

他的致动力Fa然后表示为

该力允许活塞杆移动并与环境相互作用。 Volpe和Khosla 回顾了机器人传感器环境的不同模型,并展示了如何使用四阶模型来分析耦合系统的动力学。这种耦合系统的模型,如图1所示。 2,本文采用。参考图1。 2,fa是来自液压油压力的力,其作用在具有质量m和粘性阻尼d的活塞杆上。环境已被模拟为二阶质量弹簧阻尼器系统,其中,de,ke分别表示环境的质量,阻尼和刚度。环境的二阶模式认识到环境具有自身的振荡模式,但是以简化的方式。施加到环境f的力等于传感器的压缩乘以其刚度。描述图1的致动器 - 传感器 - 环境的传递函数。 2在下面给出

注意,如果与环境的接触丢失,我,de和ke基本上为零,并且上述等式简化为

方程式 图2-6所示。 3为方框图(注:Ku和Kp为平均增益)。 如果在接触期间传感器动力学不被激发,即当Ks gt;gt; Ke时,可以进一步简化表示致动器 - 传感器 - 环境的传递函数。 在这种情况下,液压力系统的完整模型的开环传递函数将是

和

在大多数机器人应用中,阀的动力学比载荷的动力学快得多,因此在上述分析中被认为是纯增益项。 与大多数机器人应用中使用的阀相比,我们的测试台中使用的阀门无论如何都比较慢。 然而,从实验结果可以看出,由于忽略了阀响应的延迟,反应不会阻碍。

通过采用包括零级保持的传递函数(等式9)的z变换,找到系统输出的离散形式

上述等式中已经包含时变偏差项h,以表示未测量的扰动,包括重力有效载荷和摩擦效应。 在模型结构中包含h影响参数行为,减少它们的变化。 模型参数a1, a2,a3,b0,b1, b2和h的值在每个时间间隔被识别。

4力控制器的发展

4.7自适应广义预测控制

GPC策略利用了一种特定类型的称为“受控自回归综合移动平均”(CARIMA)模型的线性工厂模型

其中A(q-1)和B(q-1)是反向移位算子q-1中的度数na和nb的多项式,并且Delta;=(1-q ^( - 1))xi;是不相关随机序列,u )和y(t)分别表示输入和输出。 由于噪声滤波器,由等式 如图11所示,在z = 1处具有极点,在CARIMA模型中产生非零平均阻抗。 因此,控制器将是整体式的,这是一个非常实用的解决方案。

预测控制法的目标是根据未来预测的工厂产量和未来设定点的给定顺序来确定未来控制信号。 y(t)的j阶前进预测。

递归地计算系数Ej和Fj,如下所示

具有初始条件

由于干扰仅由未知的未来值组成,所以最优预测是

考虑到未来N个步骤中的每个步骤的预测,最优预测器可以以下列向量形式写入;

·····

基于对未来产出的预测,GPC算法的目标是在前几步达到良好的性能,并通过最小化以下成本函数产生未来控制信号的序列;

其中Ni是最小输出水平线,N2是最大输出范围。 Nu是控制水平,lambda;(j)是一个控制加权序列,它通常被设置为一个常数lambda;。 w(u j)是未来的设定点j-前进。 最小化方程 16产生以下控制增量向量:

其中w是表示未来所需设定点的向量,I是单位矩阵。 矢量Delta;u的第一个元素是电流控制输入增量

参考方程式如图16所示,可以通过调整参数N1,N2,Nu和A的值来调节控制器。如果系统具有k个采样周期的时间延迟,则N1通常设置为k。如果k不知道或是可变的,则N1可以设置为1,而不损失稳定性。 N2应该近似系统的上升时间(N2-N1)是在由公式表示的成本函数中将要最小化的未来响应误差的数量。一般来说,如果将更多的未来控制增量用于微型化,则系统响应更稳定。控制水平Nu的较大值允许控制信号在较长时间内处于活动状态,而较小的值则提供平滑的控制。对于具有延迟的稳定植物或非最小相位植物,Nu通常设定为1 [。注意,GPC算法假设在Nu lt;N2个时间步长之后,控制信号保持恒定。最后,lambda;控制加权序列,作为系统的阻尼剂。可以使变量变得不利地惩罚控制信号增量,但是为了简单起见,通常使用常数值。以上参数的更详细的解释可以在中找到。

4.2实施问题

参考图 4,在每个采样时间,由方程描述的植物模型的将根据最新数据对u-f进行估计。 然后,设计块使用等式来更新多项式E(q-1),F(q-1)和G(q-1)。 最后根据方程式计算在时刻t施加到执行机构的控制增量。

基于更新协方差矩阵P与Bierman和Thornton的U-D因子分解方法[25]的递归最小二乘法(RLS)[25]已被用于在线识别。 UD因子分解方法包括将因子分解协方差矩阵P分解为P(t)= U(t)D(t)UT(t)(其中U是下三角矩阵,D是对角矩阵),以确保 协方差矩阵识别[9]。 已经表明该方法在估计算法中具有良好的收敛行为和鲁棒的数值特性[27]。

为了避免容易使力传感器过载的可能的大的过冲,首先进行离线实验以粗略地估计公式中的模型多项式A和B的参数。 这是通过去除图1中的反馈路径来完成的。 4并用信号发生器代替控制器。 最初,参数的值被选为零; 与协方差矩阵相关的对角线设置为高,对估计几乎没有信心。 剔除因子设定为0.99; 当输入和输出信号不被滤波时,已经发现这种选择是最合适的[2]。 离线估计导致A和B多项式的系数的以下值:

a1=-1.350 a2=-0.0207 a3=0.369 b0=0.380 b1=-0635 b2=1.874

然后在在线估计期间将这些值用作初始值。

此外,众所周知,足够的激励对于正确的在线估计至关重要,特别是当使用小于单位的遗忘因子时。 如果控制信号不再具有足够的激励,则协方差矩阵P的元素开始以指数方式增加,导致不正确的参数值。 已经推荐了一种称为“正则化的技术,以防止参数漂移。 该方法可以被并入U-D拓扑算法[中,以限制矩阵D和U中的元素的值。上述方法已经根据以下过程进行了这项工作:

(a)当控制信号在死区(范围plusmn;0.4V

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139315],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。