英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

通过双控制器方案控制热塑性注射成型的注射速度

——田玉柱,高芙蓉

香港科技大学化学工程系.香港九龙

注射速度已被认为是热塑性注射成型中的关键变量。然而,由于过程动态特性的复杂性,其闭环控制很困难。控制系统的基本要求包括跟踪预定的注射速度曲线(由速度曲线定义)。传统的控制方案很难满足所有这些要求。本文首先分析了注射速度动力学。然后,采用新颖的双控制器方案进行注射速度控制。该方案允许独立设计设定点跟踪和负载控制,并具有良好的系统操纵性。讨论了喷射速度控制双控制器方案的实现。还引入了诸如轮廓变换和移位之类的特殊技术来改善速度响应。所提出的速度控制已通过实验证明对多种加工条件均有效。

1.简介

注射成型是聚合物加工行业中的关键工艺。该方法经济高效,可生产各种用于工业,农业,电子和家庭用途的塑料零件。

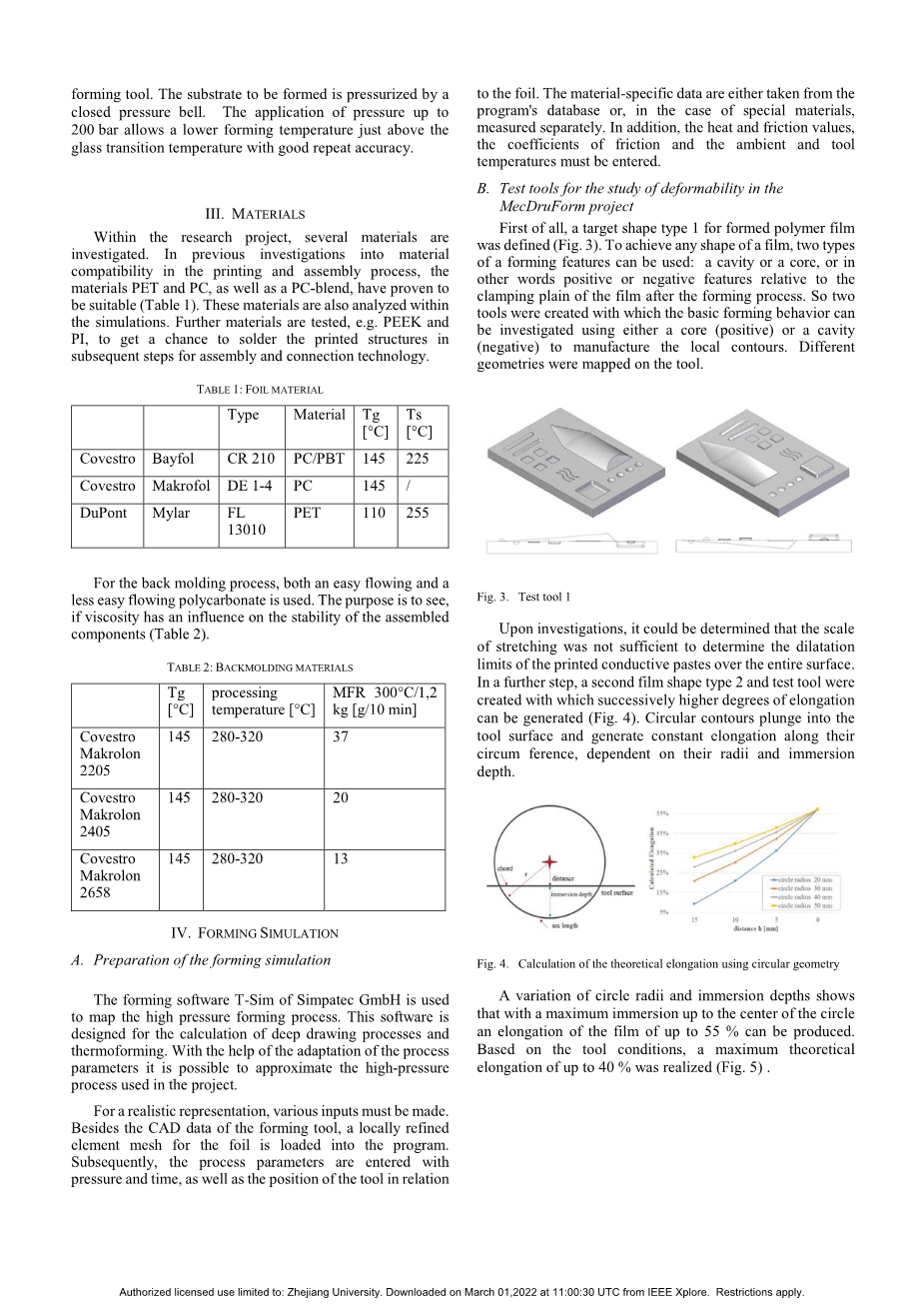

注射成型机由注射(和塑化)单元,合模单元,液压单元和控制单元组成。通过在注射单元中加热和剪切使塑料树脂熔化。将聚合物熔体在压力下注入模腔,该模腔由模具夹紧单元固定。通过施加冷却,聚合物熔体固化成模腔的形状。液压单元用作注射单元的操纵器,控制单元监督过程并提供整体控制和加工顺序。图1显示了基本的注塑机以及重要的过程和机器变量。

注射成型是典型的循环过程。每个循环包含三个独立的阶段:填充,包装和保持以及冷却。在填充阶段,首先关闭模具,然后喷嘴向前移动并与模具孔口接触,然后从螺杆轴向移动开始注射,其速度取决于速度曲线。在完全填充型腔时,该过程将切换到填充和保持阶段,在该阶段中,将维持注射筒中的压力以补偿材料收缩。之后,该过程进入冷却阶段,在此阶段中,塑料熔体被冷却并在模具型腔中固化后,当产品达到很高的刚度时,模具就会打开并弹出产品。 在冷却阶段,聚合物还会通过螺杆旋转一段时间在注射单元中增塑。 该过程在下一个周期重复进行。 可以在包括Rubin在内的许多书籍中找到有关注塑成型过程的完整说明。

图1.注塑机的示意图。

注塑成型的动态行为取决于材料特性,模具和机器几何形状以及许多工艺变量之间的复杂相互作用,这些变量包括注塑速度,型腔压力,喷嘴压力,液压,机筒温度,喷嘴温度等。 在这些变量中,注射速度对注塑质量至关重要。 它表示在填充阶段聚合物熔体流向模腔的速率。 在残余应力,收缩,冲击强度,产品形态和表面特性方面,速度会显着影响型腔压力,进而影响产品质量。 生产率也与速度设置直接相关。

图2.实验中使用的两个模具:(a)杯形模具和(b)扁平模具。

已经努力设定适当的速度分布,例如,Yao等人2和Chao和Maul.3的著作。另一方面,由于效果复杂,很难保持实际的喷射速度来跟踪所需的分布。影响速度动力学的因素。因此,对注射速度的高精度和稳定控制对于提高产品质量和减少每个周期的质量变化很重要。

开环注射速度控制目前是普遍的。由于过程动力学的复杂性和不可避免的干扰,开环控制很难产生令人满意的性能。通常,由于不同机器和模具的动力学差异,针对一台注塑机或一个模具开发的开环控制算法无法应用于另一台机器或另一模具。即使对于相同的机器和模具,当工作条件(例如料筒温度和材料变化)时,开环控制性能也会下降。因此,除非实际速度可以在不同的生产环境中准确地跟踪所需的曲线,否则速度曲线的优化是没有用的。因此,速度的闭环控制对于改善速度控制性能和产品质量至关重要。

已经有一些关于注射速度的闭环控制的报道。张等人已经证明了实验控制。自适应控制4,Tsoi和Gao则采用模糊逻辑控制。5然而,这些控制方案的设计对于工业实现而言是复杂的。注射成型是周期性的;它的动力学是非线性的并且具有不确定性的时变。这些过程性质使得难以设计具有快速设定点跟踪,良好的负载抑制和稳定性的简单控制器。

Tian和Gao最近提出了一种新颖的双控制器方案。[6]它被证明具有简单的结构,但具有很高的系统性能。本项目采用双控制器方案来控制注射速度。此外,还引入了特殊技术来改善初始喷射期间的控制性能并补偿过程延迟。在介绍双控制器方案之前,让我们首先在下一部分中讨论注射速度动力学。

2.注射速度动力学分析

已知注射速度具有非线性和时变特性。 在物理分析的基础上可以研究注射速度的动态行为。 Chiu等人7和Rafizadeh等人8已经朝这个方向进行了尝试。 尽管有一个物理模型可以洞悉该过程,但很难获得一个通用的表达式非线性和时变微分方程模型的模型,因为模具的几何形状,材料特性和操作条件会影响微分方程的结构和参数。此外,复杂的非线性且时变的模型导致不利于工业实现的复杂控制系统设计。相反,基于标识的输入-输出过程模型可以轻松地用于控制系统设计。在Tsoi中可以找到有关基于标识的输入-输出模型的简短摘要9。

现在进行实验以说明注射速度的动力学。它们是使用香港科技大学的Chen-Hsong往复式螺杆注射成型机(型号:JM88-MKIII-C)进行的。该机器的注射量为注射重量128 g,夹紧力为88吨,注射螺杆直径为36 mm,螺杆的长径比为19。该机器经过改进,可安装两个Moog液压伺服系统阀,型号J661-141,用于速度和塑化控制。注射速度是通过型号为RH-N-0200M-RG0-1-V0-1的MTS Temposonics III位移和速度传感器测量的。注入熔体温度通过设置其六个机筒加热器和一个喷嘴加热器的温度间接控制。在将所有测量值连接到内部开发的实时数据采集和控制系统之前,必须对其进行调节。机器接口及其控制系统的详细信息可以在Tsoi.9中找到。

在这些实验中,前镜筒温度设置为200°C。使用如图2所示的杯子模具。塑料材料是高密度聚乙烯(HDPE)。作为对注射过程的激励,如图3所示,在指定的注射时间引入了伺服阀打开的阶跃变化,然后测量,记录和分析了开环注射速度响应。

从图3中可以看出,首先在时间t0引入了伺服阀开度的正阶跃变化。然后在时间t1对过程施加负阶跃变化。两个步骤变化的幅度都设置为(ua-20)(%)。在实验中配置了ua,t0和t1的不同值,以研究注入速度动力学的非线性和时变性质。 ua,t0和t1的值列于表1和2中。对于t0)0.8 s和t1)1.3 s,图4显示了ua)30、40、50、60和70%的五个开环速度响应, 分别。图5描绘了在相同ua值下对应的t0)0.6 s和t1)1.1 s下的开环速度响应。

从图4和图5可以看出,注射速度动力学具有以下特征:

图3.伺服阀开度的阶跃变化。

图4.对应于表1的开环响应(从下至上:ua)分别为30%,40%,50%,60%和70%。 模具:杯模。 材质:HDPE。 枪管温度:200°C。

图5.与表2对应的开环响应(从下至上:ua)分别为30%,40%,50%,60%和70%。 模具:杯模。 材质:HDPE。 枪管温度:200°C。

(1)延迟响应。 喷射速度对伺服阀打开有延迟的响应。 这种延迟是由于纯粹的时间延迟或更高阶的过程动力学导致的。 在对注射速度过程进行建模时应考虑该延迟。 如果采用低阶过程模型结构,则必须在模型中引入纯时间延迟。 否则,必须使用更高阶的过程模型结构。 从物理上讲,这可能是由于液压油从喷射伺服阀到喷射缸的传输延迟引起的。

(2)非线性。 在t0或t1的相同喷射时间下,ua的不同值会给出速度响应,其幅度变化与伺服阀开度的幅度变化不成比例。

(3)时变。 在ua的阶跃变化相同的情况下,t0或t1的不同喷射时间导致速度响应,上升时间和稳定的喷射速度值略有不同。

这些特性将在本节稍后部分进行定量验证。

与低阶过程模型相比,高阶模型可以更好地描述速度动力学。但是,高阶过程模型可能会导致高估,并导致过程控制的设计,调整和实现变得复杂。因此,在工业过程控制中通常选择简单的模型结构。一阶和二阶加延迟模型是两个最广泛使用的模型结构,这是因为模型简单,而且这两个模型可以合理地近似许多高阶过程。在一阶和二阶加延迟过程的文献中可以找到许多控制器设计准则。然后研究一阶或二阶加延迟描述的速度动力学。

一阶加延迟模型的结构由从输入u(伺服阀开度)到输出y(速度)的传递函数描述。

其中GP是P(s)的无延迟部分,而K,T和d分别是过程增益,时间常数和延迟时间。在此,过程输出y表示注射速度v。二阶加延迟模型采用以下一般表达式,其中K为过程增益,omega;表示过程固有频率(以rad / s为单位),ε为正的无因次阻尼系数。当ε= 1时可以考虑等式2的分母。对应于εgt; 1,)1和lt;1,过程分别被过度阻尼,临界阻尼和不足阻尼。过阻尼的二阶模型产生的响应类似于一阶加延迟模型产生的响应。但是,在阻尼不足的二阶加延迟模型的响应与一阶加延迟模型的响应之间存在拓扑上的差异。

表1和表2显示了注射速度的一阶和二阶加延迟模型的确定结果。使用Akaike的信息标准(AIC)得出这些结果。表中还显示了赤池的最终预测误差(FPE)。采样周期为5 ms。表1和表2的结果是通过使用最小二乘法(LS)和Matlab软件以及系统识别工具箱获得的。通过使用表1和表2,可以如下定量地验证前面讨论的喷射速度过程特性。

(1)一阶和二阶加延迟模型都包含纯时间延迟。在大多数情况下,延迟时间约为15 ms,这意味着喷射速度动力学的延迟响应特性。所确定的延迟时间是采样周期的多个。

(2)在大多数情况下,确定的二阶加延迟模型的阻尼系数uacute;接近1,这表明注入速度的动力学接近临界阻尼。

(3)表1和表2的同一列中的FPE接近。为简单起见,本文采用一阶加延迟过程模型进行控制器设计。

(4)在初始阶段,每个对伺服阀开度阶跃变化的开环速度响应都有一个清晰的尖峰。峰值的大小大于稳态值。这种现象可能会导致闭环响应出现一些过冲。如上文所分析的,发现在FPE准则下,一阶加延迟模型比二阶加延迟模型更合适。在该初始持续时间内的速度控制是困难的。现有文献尚未报道该控制问题,将在本工作的后面进行讨论。

(5)在相同的t0和t1下,过程模型增益K在很大程度上取决于激励幅度。例如,对应于t0)0.8 s,对于ua分别等于30%,40%,50%,60%和70%的情况,已确定的正阶跃变化激励的K分别为1.116、0.955、0.830、0.713和0.588。表1。因此,速度动力学的非线性是显而易见的。

(6)在相同的激励幅度下,模型参数随引入激励的时间而略有变化。例如,当ua设置为30%时,正阶跃变化激励的过程模型增益K从1.116变为1.127,t0从0.8变为0.6 s,如表1和表2所示。这说明了时变特性速度动力学。

(7)表1和表2显示,相同大小的阀开度的正负阶跃变化会导致过程模型的参数不同。这可能是由于在供油(升压)和释放(降压)操作期间液压油采用了不同的路径这一事实。

与模型增益K相比,过程模型的其他参数变化较小。因此,必须注意模型增益K的非线性和时变特性。为了应对非线性和时变过程动力学,可以将在线模型识别和自适应方法应用于速度控制。但是,相应的算法很复杂。另外,当过程激励受到限制时,识别饱和通常是一个问题。

还应注意,速度控制需要快速跟踪指定的轮廓。要求同时消除不可避免的负载干扰。另外,系统坚固性是注塑成型中非常重要的要求,因为控制系统需要在不同的材料和模具以及其他操作条件下工作。这些操作条件上的差异有时会导致过程动态变化很大。传统的单控制器方案很难满足如上所述的所有要求。因此,Tian和Gao6最近提出的双控制器方案被用于该项目的速度控制。下一节将介绍双控制器方案。

3.双控制器方案

设定点跟踪,负载抑制和系统稳定性是设计控制系统的三个主要目标。但是,这些目标常常是矛盾的。在常规的反馈控制系统中,期望单个控制器满足这些冲突的要求。如果在注入速度控制中可能同时发生设定值变化和负载扰动,则必须做出性能妥协,如Tian和Gao6和Seborg等人10所详细讨论的。设定点跟踪与负载之间的妥协拒绝显然伴随着系统性能的牺牲。

为了同时获得快速的设定点跟踪和良好的负载抑制并提高系统的稳定性,Tian和Gao最近提出了一种新颖的双控制器方案。6如图6所示,双控制器方案具有两种替代结构,取决于处理延迟是否占主导。图6a的结构被应用于没有显性延迟的过程,而图6b的结构被设计成具有显性延迟的过程。符号R和L分别代表设定点和负载。过程动力学由P(s)GP(s)e-ds表示,包括无延迟部分GP(s)和纯延迟项e-ds,其中d是过程延迟。过程模型由P *(s)G * P(s)e-d * s表示,它也由无延迟部分G * P(s)和纯延迟项e-d * s组成。符号Y和Y *分别是过程输出和模型输出。两个控制器Gc1和Gc2分别设计用于设定点跟踪和负载抑制。然后,Gian和Gao将Gc1(s)称为设定点控制器,而Gc2是负载控制器.6

从图6可以看出,双控制器方案具有以下两个结构特征。

(1)设定值控制器不使用任何可能受负载干扰影响的变量。取而代之的是,将无负载过程模型输出反馈到设定点控制器。

(2)甩负荷回路不包含设定值控制器。

图6a,b的从L(s)到Y(s)的传递函数

图6.用于过程(a)无显性延迟和(b)有显性延迟的双控制器方案的两种替代结构。

从上面的等式可以清楚地看出,对于负载抑制,将双控制器方案简化为常规的单控制器方案。 因此,仅针对甩负荷设计和调整负载控制器。

关于从R(s)到Y(s)的传递函数,我们分别有

对于图6a和

对于图6b。 公式5与公式4相同,除了从分母中删除了纯延迟项e-d * s,从而改善了闭环系统性能,尤其是对于具有主要延迟的过程。 还可以看出,通过良好的过程模型,即P

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[604121],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。