英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

涡轮机应用的高速永磁机多物理场设计

摘要

本文介绍了用于涡轮机的高速永磁机(HSPMM)的多物理场研究。首先,介绍了HSPMM的设计要点。然后,全面研究了定子槽数对于机器电磁性能的影响。此外,还进一步研究了永磁体磁化方法和分段数对减少永磁体涡流损耗的影响。在考虑冷却液体积流量的情况下,还对HSPMM进行了热分析。此外,对HSPMM的转子强度进行了研究,并对影响转子强度性能的几个设计因素进行了进一步研究。

关键词:高速;永磁机;热分析;多物理场

- 简介

高速永磁机是前途无量的且已被广泛应用于工业领域[1-3]。的优点被归为体积小、效率高[4]。然而,紧凑的尺寸特性也增加了功率损号密度和散热难度,而过热则对的稳定运行构成挑战[5,6]。此外,转子强度分析对于的设计是必要的,因为永磁体材料的机械强度低,不能经受住高速旋转所造成的巨大离心力[7]。

具有较高功率密度的设计非常适用于该涡轮机的应用。首先,介绍了的设计要点。然后对机器的电磁性能和功率损耗进行了全面研究来评估定子槽数的影响。一些论文已经介绍了永磁体的轴向分割有助于减少永磁体的涡流损耗[7,8]。本文扩大了研究范围,研究了在考虑永磁体分段数和磁化方式的情况下对转子永磁体涡流损耗的变化。的热性能通过集总方法进行分析,并研究了冷却液体积流量的影响。通过有限元方法对转子强度进行研究,研究了转子套筒厚度和过盈配合对转子应力的影响。

-

HSPMM电磁铁设计

- 机器设计注意事项

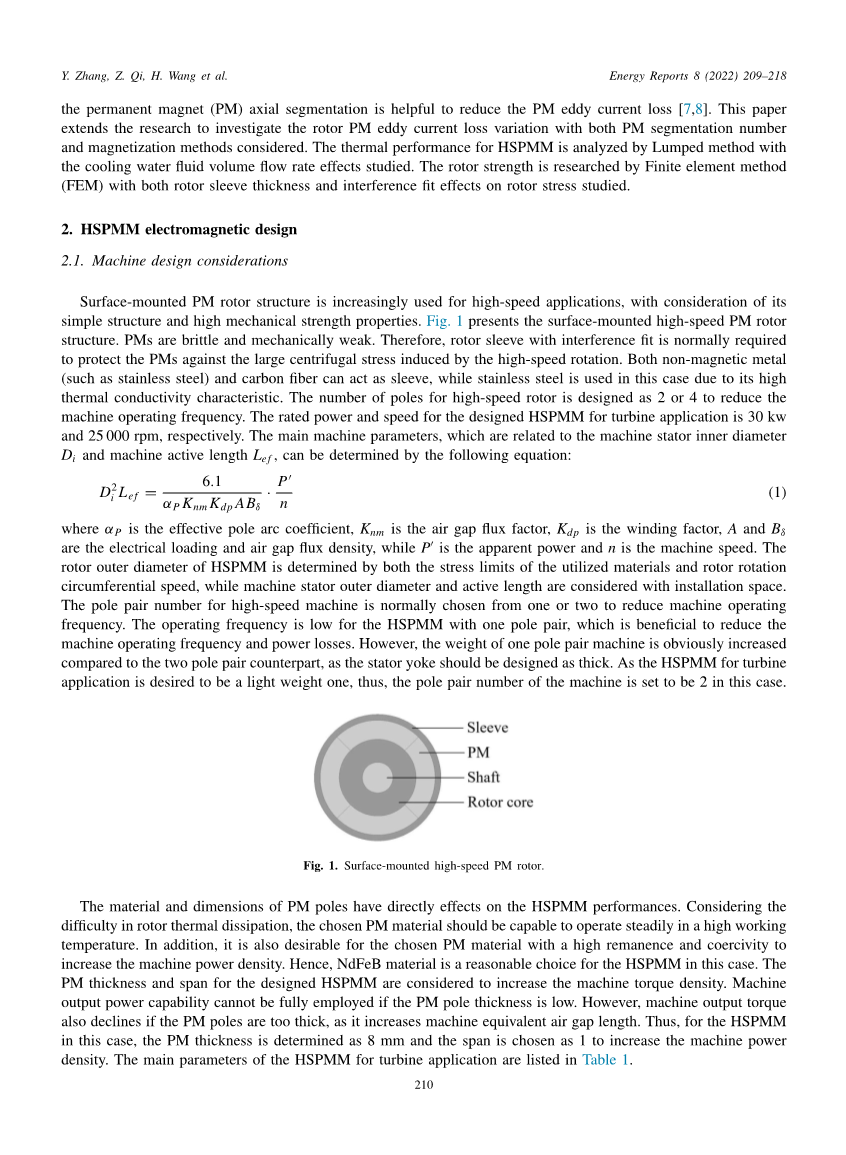

考虑到其简单的结构和高机械强度的特性,表面安装式永磁转子结构越来越多地被用于高速应用。图1 展示了表面安装式高速永磁转子的结构。永磁体是脆性的且机械强度低。因此,通常要有过盈配合的转子套筒来保护永磁体免受因高速旋转所引起的巨大离心应力。非磁性金属和碳纤维都可作为套筒,而在这种情况下,由于不锈钢具有高导热特性,所以使用不锈钢。高速转子的极数被设计为2或4以降低机器的运行频率。为涡轮机应用设计的的额定功率和速度分别为和。关于机器的主要参数与机器的定子内径和机器的有效长度,可以通过以下公式确定:

(1)

其中,为有效极弧系数,为气隙磁通量系数,为绕组系数,和为电负荷和气隙磁通量密度,而为视在功率,为机器转速。的转子外径由所使用材料的应力极限和转子旋转圆周速度决定,而机器定子外径和有效长度则与安装空间有关。高速机的极对数通常选择1或2用来降低机器的运行频率。一对极子的的工作频率很低,这有利于降低机器的工作频率和功率损耗。然而,与两对极子的机器相比,单对极的机器重量明显增加,因为定子磁轭应设计得很厚。由于涡轮机应用的期望设计是一个轻量级的,因此,在2这种情况下,机器的极对数被设定为2。

图1:表面安装式高速永磁转子。

永磁体的材料和尺寸对的性能有直接影响。考虑到转子散热的困难,所选择的永磁材料必须能满足在高工作温度下稳定地运行。此外,所选择的永磁材料最好具有高剩磁和高矫顽磁性,以提高机器的功率密度。因此,在这种情况下,钕铁硼材料是的一个合理的选择。所设计的的永磁体厚度和跨度被考虑用来增加机器的扭矩密度。如果永磁体的厚度较低,机器的输出功率能力就不能完全发挥出来。然而,如果永磁体磁极太厚,机器的输出扭矩也会下降,因为它会增加机器的等效气隙长度。因此,在这种情况下,对于来说,永磁体厚度被确定为8,跨度为1,以提高机器的功率密度。用于涡轮机的的主要参数列于表1。

|

表1:HSPMM主要参数。 |

额定功率(kW) 30 额定转速(rpm) 25000

电源频率(Hz) 833.3 定子外径(mm) 116

定子内径(mm) 56 气隙长度(mm) 1

杆对编号 2 套筒材料 不锈钢

套筒厚度(mm) 1 永磁体材料 钕铁硼

永磁体厚度(mm) 8 永磁体跨度 1

绕组层数 2 绕组连接方式 Y

-

- 定子槽数

18槽和24槽机器定子方案通常用于定子。本文对这两种定子方案进行了全面的研究,并对本应用中的进行了比较。设计了两个定子槽数分别为18和24的,定子外径和内径、气隙长度、套筒和永磁体厚度都相同。两种的截面图见图2。首先对两台机器的空载性能进行了比较。图中显示了两台机器在额定转速下的反电动势和傅里叶变换分析结果见图3而两台机器的齿槽转矩波形则在图4进行了比较。

(a)18槽 (b)24槽

图2:18槽和24槽HSPMM的横截面

电压正弦波失真率(THD)用于评估反电动势波形中的谐波,其定义为:

THD (2)

其中、、代表基波、3阶谐波、5阶谐波的振幅,以此类推。从两个的傅里叶变换分析结果来看,18槽型反电动势的THD值为,而24槽型的THD 为。因此,24槽的反电动势中的谐波成分较低。此外,24槽的齿槽转矩也比其对应的18槽低得多。

图3:18槽和24槽高速永磁机的反电动势波形图以及傅里叶变换分析结果

图4:18槽和24槽高速永磁机的齿槽转矩波形

图4:18槽和24槽高速永磁机的转矩波形

还研究和比较了两种在额定负载下的性能。永磁机的电磁扭矩可以表示为∶

(3)

其中和是极对数和永磁体磁通量。而,,和是轴和轴的电感和电流。考虑到和之间的差异可以忽略不计,因为表面安装式永磁转子的突出比率很小。因此,的扭矩是永磁体磁通量和轴电流的乘积。两台机器由额定电流供电,以获得相似的额定输出扭矩平均值。两台在额定负载下的输出扭矩波形如图5所示。很明显,18槽的扭矩纹波比24槽的要高,这是因为它的反电动势中的谐波成分更高。

的功率损耗主要包括铜损耗、铁芯损耗、转子涡流损耗和摩擦损耗。对于的铜损,由于绕组电流频率相对较高,应同时考虑集肤效应和邻近效应。由于这种损耗取决于磁场,因此,有限元方法(FEM)对的铜损耗估算是有效的。铁损耗是总功率损失中的一个主要损耗组成。它包括磁滞损耗、涡流损耗和超额损耗,可计算为∶

(4)

其中,和是磁滞损耗的系数,和分别是磁滞损耗系数和过量损耗;是机器工作频率,是磁通密度振幅。转子涡流损耗导致转子温度上升,可能导致转子过热问题和永磁体退磁。因此,需要对进行估计。转子涡流损耗产生于机器套筒和永磁组件,可计算为:

(5)

其中是涡流密度,是材料的导电性。摩擦损失是由于转子在高速旋转时转子表面和空气流体之间的摩擦效应。它可以被计算为:

(6)

其中反映了转子的粗糙度,是空气流体摩擦系数,是空气流体密度,和分别是转子的外径和轴向长度。那么的效率可以计算为∶

(7)

其中是的输出功率。表2中比较了两个不同定子槽在额定条件下的功率损耗性能。可以发现,在额定条件下,具有24个定子槽的的效率比定子18槽的略高。此外,我们注意到24槽的的转子涡流损耗比18槽的低得多,这对于降低转子的工作温度和避免机器在高速运行时的永磁体退磁风险是可取的。

|

表2:18槽和24槽HSPMM的功率损失比较结果。 |

|

18槽 24槽 |

铁的损耗(W) 1246.6 1192.3

绕组损耗(W) 270.9 282.6

套筒损耗(W) 84.3 26.8

永磁铁损耗(W) 11.0 1.3

摩擦损耗(W) 82.3 82.3

总损耗(W) 1695.1 1585.3

输出功率(kW) 30266.6 30023.2

效率 94.7% 95.0%

-

- 用于降低转子涡流损耗的永磁体磁化法和分段法

- 径向磁化 (b)平行磁化 (c)Halbach磁化

图6:永磁铁磁化方法

(c)Halbach磁化

(b)平行磁化

(a)径向磁化

图7:空载条件下的HSPMM的磁通线密度和分布

(c)Halbach磁化

(b)平行磁化

(a)径向磁化

图8:额定条件下的HSPMM的磁通线密度和分布

图9:4分割段磁铁

本节对磁化方法对于转子涡流损耗的影响进行了研究。共讨论了三种磁化方法,包括径向磁化、平行磁化和磁化(如图6所示)。不同磁化方法的在空载和额定条件下的磁通线密度分布分别在图7和图8中显示。永磁体轴向分段方法有助干减少永磁体中的涡流损失,因为由于磁体分段,磁体中的涡流通向路径在轴向被切断[8]。例如,图中的磁铁分为四个部分如图

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[589117],资料为PDF文档或Word文档,PDF文档可免费转换为Word