英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

集装箱装卸用浮吊

摘要:浮式起重机能用来提高最大的集装箱船的泊位容量,让减少泊位时间成为可能。通过在停靠集装箱船的水边增加浮式起重机,泊位效率能够在不干扰陆上操作的前提下提高。把集装箱直接放在驳船上,然后运往内河码头。这样做不仅会减少深海码头和连接道路基础设施的压力,而且也可能减少将集装箱运抵以及运离内地的总体成本。本文展示了关于浮式起重机概念可行性的研究成果。文章讨论了起重机本身的概念设计,以及它在当前物流过程中的结合和它潜在的市场。

一、引言

未来的集装箱码头必须以有竞争力的价格在相对较短的时间里服务越来越大的船只。而且在处理斜坡上的卡车,火车,驳船的要求上也有了越来越多的标准。早期的研究表明通过在停靠集装箱船的水边使用浮式起重机,泊位生产力将会在不影响岸上运作的前提下提升。集装箱将会被直接运输到内陆驳船码头而对于港口码头不会有存储或内部运输的要求(如图1所示)。此外,集装箱运抵及运离腹地的总体花费预期将会减少。这篇文章展示了对集装箱装卸用浮吊跟踪调查的结果。目的是更好地评估浮式起重机概念的可行性。这个课题重点研究了浮式起重机的潜在市场,浮吊在当前物流市场可能的集成过程,浮吊的概念设计以及包括对动态和花费的第一次评估。

图1 第一个浮式起重机的草图(来源:Jan van Beemen,Royal Haskoning)

二、潜在市场

为了更好的评估浮式起重机的潜在市场,我们分析了在欧洲的7个大型港口:勒阿弗尔(法国),安特卫普(比利时),鹿特丹(荷兰),阿姆斯特丹(荷兰),不来梅不莱梅港(德国),汉堡(德国),康斯坦察(罗马尼亚),这些港口被认为基于他们的能力去服务大型的集装箱船舶和他们的内河航道连接,浮式起重机部署的地点被要求在船舶的水边。而且,船舶应该能够在盆地中航行。因此,适合的终端的选择标准是:航海入口,水深和盆地宽度。图2显示了鹿特丹港口的马斯夫拉克特1港区(右边)和2港区(左边,现在仍在修建中)的终端分析。6个被研究的终端中,5个适合浮式起重机的部署。

图2 鹿特丹马斯夫拉克特终端(来源:鹿特丹港口部门)

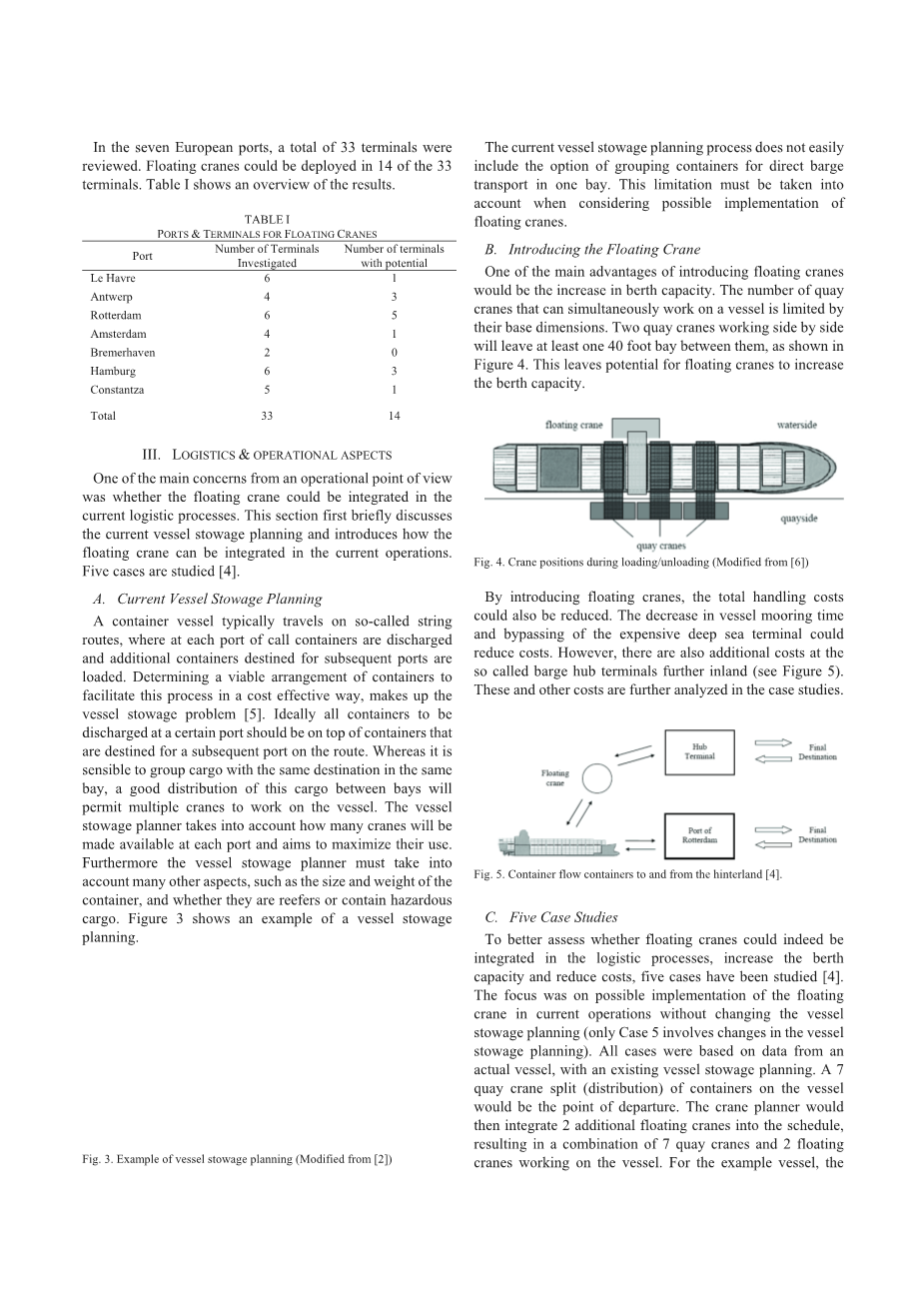

在7个欧洲港口中,一共有33个终端被检查,其中14个能被部署浮式起重机,表一是结果的综览。

表1:浮式起重机的港口和码头

|

港口 |

被调查的终端数目 |

潜在的终端数目 |

|

勒阿弗尔 |

6 |

1 |

|

安特卫普 |

4 |

3 |

|

鹿特丹 |

6 |

5 |

|

阿姆斯特丹 |

4 |

1 |

|

不来梅不莱梅港 |

2 |

0 |

|

汉堡 |

6 |

3 |

|

康斯坦察 |

5 |

1 |

|

总计 |

33 |

14 |

三、物流和操作方面

可操作的观点中其中一个主要的概念就是是否浮式起重机能集成在现代的物流进程中。这个部分首先简短的讨论了现代船舶配载计划和介绍了浮式起重机如何集成在目前的运作中。这里对5个案例进行了研究。

- 现代船舶配载计划

一个集装箱船舶通常航行在所谓的字符串路线,在这条路线上,一个港口的集装箱被排出,被后续港口指定的额外的集装箱被留下。要求对集装箱有一个可行的安排去使这个过程经济高效,弥补船舶配载问题。理论上在一个特定港口所有应被排出的集装箱应该在被后来港口指定的集装箱的上方。然而,将同一目的地的货物同一舱装运是明智的。货物在港湾之间的良好分布将允许多台起重机在船上工作。船舶配载规划者会将一个港口有多少起重机可用考虑在内,,目标是将他们最大限度的利用起来。而且,规划者必须要将很多其他方面的因素考虑在内,例如集装箱的尺寸和重量以及它们是否是冷藏箱或者含有有害物质。图3是一个船舶配载计划的例子。

图3 船舶配载规划实例

目前的船舶配载系统计划过程很难有将分类的集装箱直接驳船运输到一个海湾这一选项。当考虑浮式起重机实施的可能时必须把这一限制考虑在内。

- 浮式起重机简介

引进浮式起重机其中一个主要优势是在泊位通过能力的提高。能同时工作在一条船上的码头起重机的数量被他们的基本尺寸所限制。并排工作的两台码头起重机在他们之间至少留下一个40英尺的空位,如图4所示。这给浮式起重机提升泊位通过能力带来可能。

图4.装货/卸货时起重机的位置

引进浮式起重机,总的处理费用也可能降低。船舶停泊时间的减少和绕过昂贵的深海港口能降低费用。然而,在所谓的驳船枢纽港口内陆还有一些额外的费用(如图5)。这些和其他一些案例的费用要进一步分析。

图5、集装箱流动集装箱从内地到内地

为了更好的分析浮式起重机是否真的能被集成到物流过程中,提升泊位通过能力以及降低费用,这里分析了五个案例。关注点在于在现有的操作中使用浮式起重机而不改变船舶配载的可能性(只有案例5有船舶配载的改变)。所有案例都是以一个真实船舶的数据为基础,有一个现有的船舶配载。一个7个码头起重机分配在船上的集装箱的计划将会是起点。起重机的计划者将在预定计划中增加2个额外的浮式起重机,使7个码头起重机和2个浮式起重机共同工作在船上。对于示例中的船,船舶处理时间因此能从17个小时(7个码头起重机)降到15个小时(7个码头起重机和两个浮式起重机)。增加浮式起重机的影响将在每个案例中深入讨论。

案例1:假定浮式起重机只能处理已知继续用驳船运输的集装箱,不改变船舶配载。然而,这几乎是不可能的。即使所有集装箱的最终目的地和运输方式都知道(实际并非如此),船舶配载计划并没有把最终目的地或者运输方式考虑在内。因此,所谓的集装箱驳船是随机分散在港湾中被卸载。因此浮式起重机在现在的船舶配载计划中只处理集装箱驳船被认为是不能实现的。

案例2:浮式起重机处理它工作的港湾上的所有驳船,驳船停留在码头,集装箱随后被码头上的起重机处理。在这个案例中,所有的集装箱都在终端的控制范围内。船舶停泊时间将被缩短(两个小时),但是总的费用将提高,主要因为集装箱的二次处理。第一次花费计算显示总的花费将从7台码头起重机的641000欧元提高到7台码头起重机和2台浮式起重机的647000欧元。这个案例仍可能使想以一定代价提升他们服务(泊位容量)的码头感兴趣。

案例3:浮式起重机处理它工作的港湾上的所有驳船,驳船把所有集装箱运到驳船枢纽终端,在这所有的集装箱被二次处理。虽然这所谓的“驳船,铁路,公路集装箱”能够减少运输费用,但是这所谓的转载集装箱将需要返回深海终端。虽然船舶停泊时间将再次减少,但是因为转载集装箱的返回,总的花费预计将更高。

案例4:浮式起重机处理它工作的港湾上的所有驳船,转载集装箱被运到一个停在码头的驳船上(如案例2),其他的所有集装箱被驳船运到驳船枢纽终端(如案例3)。在“驳船分离”案例中,船舶停泊时间将再次缩短,而且,第一次费用计算显示总的费用将减少(从7台码头起重机的641000欧元降到7台码头起重机和2台浮式起重机的630000欧元)。这四个案例中没有改变船舶配载,从总成本的角度来看,这个案例是最好的。然而,这些只是初步的成本估算,建立在理想模型的基础上。

案例5:浮式起重机只处理由船舶配载人员分组的驳船以使浮式起重机有效率的处理。在这个案例中,假定船舶配载将被调整。即使这个案例显示了很大的潜在节约成本(从641000欧元到622000欧元),改变船舶配载的可行性仍不清楚。除了信息的可用性方面,最后一刻的变化,例如运输和处理效率的降低也将被考虑在内。

4、概念设计

为了更好的评估浮式起重机的技术可行性和投资成本,建立一个概念设计。这个概念建立的理论体系基于存在的(经过证实的)设计和标准的(可靠的)构成要素,在这个实验中运用伙伴的知识和经验。

浮式起重机是以专用浮船为支撑和运行装置、浮在水上作业、可沿水道自航或拖航的水上臂架起重机,广泛用于海、河、港口,可单独完成船一岸间或船一船间的装卸作业,也可配合岸上的起重设备加速船舶装卸。它能够被移动到任何需要它的地方,或者停泊或抛锚以转运货物。

浮式起重机的主要要求是它有能力贯穿最大集装箱船的整个宽度,在一个码头起重机正在工作的海湾附近直接工作,能够在船上定位自己,每小时生产效率是25,能够执行双电梯,能同时服务两个驳船。

浮式起重机需要足够的强度和刚度去适应海上垂直滚动的工作环境,而且有较高的稳定性可靠性和安全性,维护方便,操作灵活。旋转浮式起重机钢结构由臂架、臂架支承、人字架装配、臂架行程限制器、桁架、甲板吊车、旋转机械基础、配重箱等组成。臂架一边通过铰链轴连接到桁架框架,另一边通过钢丝绳连接到框架组件,吊杆在垂直平面上围绕铰链轴旋转,非工作的臂架放在臂架支架上,臂架支架通过焊接连接到船体上,臂架行程限制器通过焊接连接到人字架上,人字架通过铰链轴连接到桁架框架上,桁架框架通过焊接连接在一起,吊臂甲板通过焊接连接到人字架上,配重箱通过焊接连接在旋转机械底座上,旋转机械底座通过螺栓与转动支架相连接,转动支架通过焊接与船体连接。

浮式起重机的主要部分是:深海探头,驳船起重机,浮舟和基础结构(连接浮舟和支承驳船与深海探头)。图6显示了浮式起重机主要部分。机房以及集装箱缓冲区在前浮舟上。

图6 浮式起重机的主要组成

最大外展是60米,在吊具以下的最大高度是55米(水平面),使它可能为最大的集装箱船舶工作。起重机底座大约是52times;52米,浮舟的距离大约是27米,这使浮式起重机能够为两个正常尺寸的驳船或者一个大型的驳船工作。图7展示了浮式起重机的工作环境。它被放在两个码头起重机之间,把集装箱从船上卸下,放到缓冲区。码头起重机处理在缓冲区和驳船之间的集装箱。

图7 浮式起重机的工作环境

浮式起重机有两个推进器,每个浮舟上有一个,如图8所示。对于装货/卸货操作,起重机上有使用电缆和绞车的深海船,这确保起重机接近船舶,但是也可能使起重机沿着船舶移动。绞车也被用来确保和定位使驳船位于驳船起重机下。

图8 浮式起重机定位推进系统主视图

5、起重机动力学

为了评估起重机在一定负荷条件下的动态行为,在一个多体动力学程序中建立一个模型。第一次评估集中在臂架末端的动态运动。图9 展示了定义的动作:俯仰、滚转和偏航。

图9 臂架末端的俯仰、滚转和偏航动作

从概念设计中推导出了不同起重机零部件的质量和质量分布。经计算起重机总重大约是2600吨。模拟(最大)负载情况时,假定深海起重机和驳船起重机能够同时执行负载循环,都是最大负载(双提升:在横档下的两个30吨的集装箱)。最大加速度和速度如图10所示。

图10 起重机循环的最大加速度和速度

臂架末端的俯仰,滚转和偏航动作的结果如图11所示。最大俯仰大约在-1.8米到 1.8米之间,最大滚转在-1.1米到 1.2米之间,最大偏航在-0.6米到0.7米之间。

俯仰

滚转

偏航

图11 浮式起重机一个循环中的俯仰,滚转和偏航

虽然俯仰和滚转有较大范围,但是峰值之间的时间也较长。这些动作能够被起重机驾驶员弥补一部分。偏航动作较小,但是很难控制。而且,在考虑浮式起重机臂架与岸边起重机臂架之间可能发生的碰撞时,摆动运动最为关键。如果浮式起重机工作在一个与码头起重机直接相邻的港湾,臂架之间的距离估计大约是4米。最大偏航量0.7米是在这个范围内。然而,这个仿真没有把海浪和风考虑在内,而浮式起重机需要足够的强度和刚度去适应海上垂直滚动的工作环境,而且要维持较高的稳定性、可靠性和安全性,所以这些需要进一步的研究。

对深海吊具和驳船吊具进行了同样的分析。从以上分析中可总结出浮式起重机的动态响应要在允许范围内。然而,臂架末端的摇摆和深海吊具的摇摆应被特别关注。无论如何,在一个紧邻码头起重机的港湾使用浮式起重机确实要求操作限制以避免吊具/集装箱之间的碰撞。

6、成本估算

在项目中用概念设计和参与者的经验对浮式起重机的投资花费进行估算。表2展示了成本分解。总的投资花费估计是1800万欧元。

表2投资估算成本

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140079],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

部分 |

花费(百万欧元) |

|

深海起重机 驳船起重机 结构连接浮舟 浮舟 机房amp;推进器 绞车 其他 |

7.5 2.2 1.2 3.6 2.0 0.5 1.0 |

|

总的投资花费 |

18.0 |

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。