英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

椭圆振动织构诱导的微纳结构金属表面结构着色

Yang Yang a, Yayue Pan b, Ping Guo

香港大学机械与自动化工程系,中国香港,

伊利诺伊大学机械与工业工程系,伊利诺伊大学,芝加哥,芝加哥,IL,美国

摘要:在金属表面上创建有序的周期性微/纳米结构,或结构着色,以控制表面表观颜色和光学反射率,一直是一个令人兴奋的研究课题。结构着色的直接应用包括颜色标记、显示设备和隐形斗篷。本文提出了一种利用椭圆振动纹理对周期性微/纳米光栅进行着色的有效方法。当刀具振动与恒定的切削速度相耦合时,由于刀具轨迹的重叠,会产生可控的周期性波纹。这些波长接近可见光谱的周期性波纹可以作为微光栅引入彩虹色。该方法通过精确控制诱导微纳米波纹的间距和方向,为任意图案和图像的金属表面颜色标记提供了一种灵活的方法。理论分析和实验结果表明,采用直接机械加工技术可以实现金属的结构着色。

关键词: 结构着色 微细光栅 椭圆振动变形 振动辅助加工

Structural coloration of metallic surfaces with micro/nano-structures induced by elliptical vibration texturing

Creating orderly periodic micro/nano-structures on metallic surfaces, or structural coloration, for control of surface apparent color and optical reflectivity has been an exciting research topic over the years. The direct applications of structural coloration include color marking, display devices, and invisibility cloak. This paper presents an efficient method to colorize metallic surfaces with periodic micro/nano-gratings using elliptical vibration texturing. When the tool vibration is coupled with a constant cutting velocity, controlled periodic ripples can be generated due to the overlapping tool trajectory. These periodic ripples with a wavelength near visible spectrum can act as micro-gratings to introduce iridescent colors. The proposed technique also provides aflexible method for color marking of metallic surfaces with arbitrary patterns and images by precise control of the spacing distance and orientation of induced micro/nanoripples. Theoretical analysis and experimental results are given to demonstrate structural coloration of metals by a direct mechanical machining technique.

Keywords: Structural coloration Micro-grating Elliptical vibration texturing Vibration-assisted machining

1.引言

表面微纳米结构已被广泛研究,以创建功能表面,提高其摩擦学、生物、机械和光学性能[1]。具体来说,在金属表面上创建有序的周期性近亚波长微/纳米结构,或结构着色,是控制金属颜色和光学反射率的物理过程,具有多种潜在的应用,如颜色标记、显示器件和隐形斗篷技术[2-4]。结构着色被认为是光波与表面微纳米结构之间复杂的相互作用,在自然界中已被广泛观察到,如大闪蝶的颜色变化和孔雀羽毛[5]的彩虹色。结构着色可以归因于一系列光子机制,包括等离子体效应[6,7]和衍射光栅效应。衍射光栅引起的结构着色是独特的,它可以产生彩虹效应,或者视颜色取决于观察角度。本文主要研究了基于衍射光栅效应的结构着色的制作和评价。

衍射光栅传统上是通过机械刻划[8]和干涉光刻[9]制造的。这些方法用于生产极其均匀和高质量的衍射光栅主模,以大规模生产其复制品。然而,这些传统的方法无法创建复杂的彩色图案。最近,研究人员通过利用激光诱导的周期性表面结构(LIPSS),利用飞秒激光进行结构着色。Vorobyev和Guo[10]使用飞秒激光通过结构着色将铝表面渲染为金色、黑色和灰色。通过类似的技术,在铝表面上产生了激光诱导的周期性表面结构,覆盖了纳米颗粒,从而产生了铝的彩虹效果[10]。Ahsan等人[11]已经制备了彩色不锈钢表面,其具有周期性微孔和飞秒激光脉冲诱导的微/纳米波纹。LIPSSs的方向通过改变激光偏振方向来控制,以产生不同的显色标记[2]。

在激光辐照过程中,由于激光与物质的相互作用,自发地产生了激光诱导的有序表面图案。飞秒激光产生的紧密排列的LIPSS的平均空间间隔位于可见光谱中。LIPSSs的间隔长度取决于激光波长、平均通量、脉冲频率、扫描速度等[12,13]。使用LIPSSs的结构着色可以直观地解释为

椭圆轨迹

周期性尖端覆盖表面

工作件

切削刀具

重叠的工具轨迹

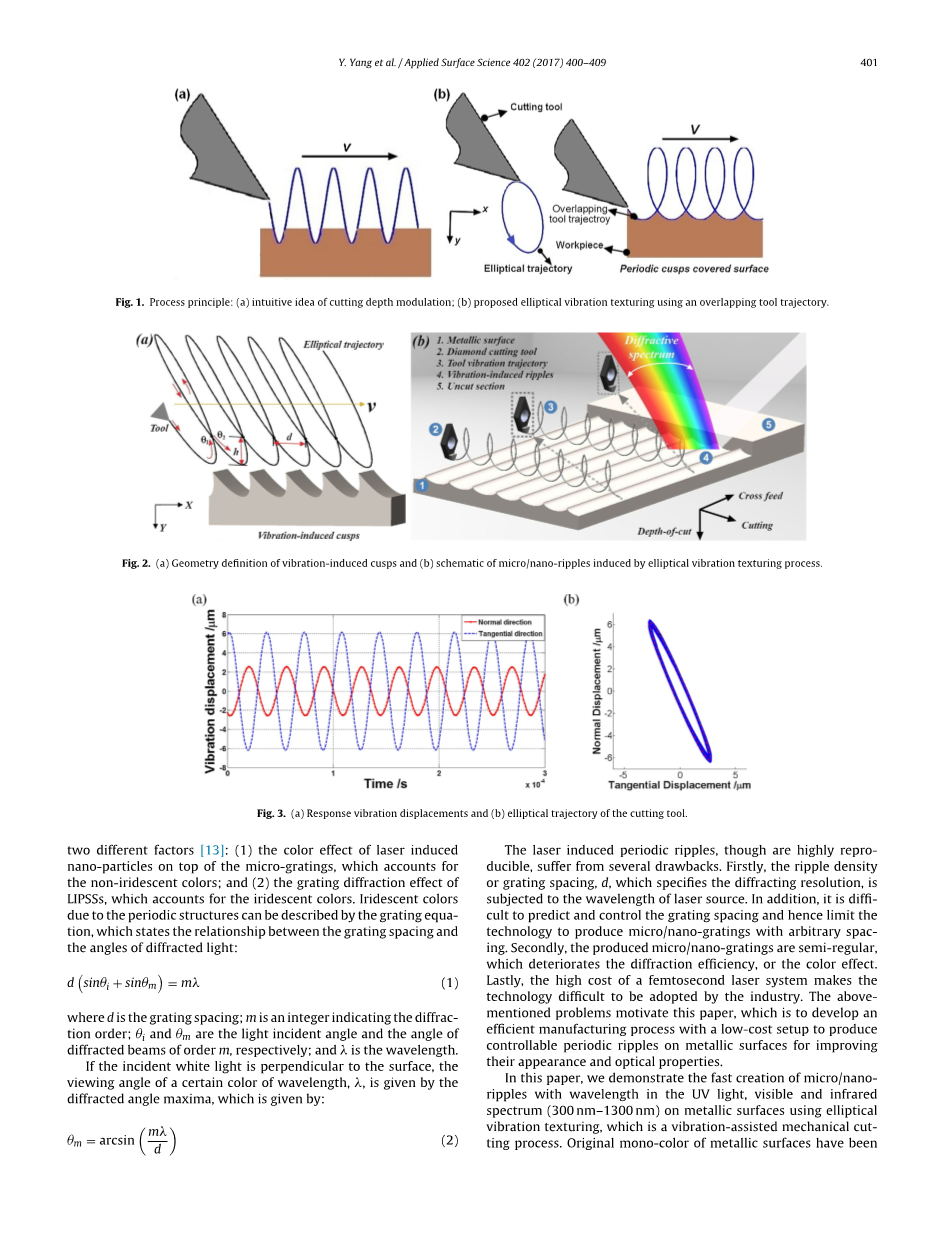

图1工艺原理:(a)切削深度调制的直观思想;

(b) 建议使用重叠刀具轨迹进行椭圆振动纹理处理。

图2(a) 振动诱导尖点的几何定义和

(b)椭圆振动变形过程诱导的微/纳米波纹示意图。

图3(a) 响应振动位移和(b)刀具的椭圆轨迹

两个不同的因素[13];以及(2)LIPSSs的光栅衍射效应,这解释了彩虹色。周期结构产生的彩虹色可以用光栅方程来描述,该方程说明了光栅间距和衍射光角度之间的关系:

d(sin sin)=m

其中d是光栅间距;m是一个表示衍射级的整数?我和?m分别是光入射角和m阶衍射光束的角度;和是波长。如果入射白光垂直于表面,则某一波长颜色的视角?,由衍射角最大值给出,其由以下公式给出:

=arcsin()

激光诱导的周期性涟漪虽然具有很高的重复性,但也存在一些缺点。首先,波纹密度或光栅间距d(指定衍射分辨率)受激光源波长的影响。此外,很难预测和控制光栅间距,因此限制了生产任意间距微/纳米光栅的技术。其次,制作的微/纳米光栅是半规则的,这会降低衍射效率或颜色效应。最后,飞秒激光系统的高成本使得该技术很难被业界采用。鉴于上述问题,本论文致力于开发一种高效、低成本的制造工艺,在金属表面产生可控的周期性波纹,以改善其外观和光学性能。在本文中,我们演示了使用椭圆振动纹理在金属表面上快速产生波长为紫外光、可见光和红外光谱(300 nm–1300 nm)的微/纳米波纹,这是一种振动辅助机械切割工艺。

图4从不同角度观看具有彩虹效果的一个纹理黄铜表面的图像:(a)红色,

(b)黄色,(c)绿色,(d)青色,(d)紫色和

(e)品红(白光垂直于工件发出,而观察角度在图中表示)。

阶段分析

图5(a) 3英寸区域的AFM图像3mtimes;3;和

(b)在(a)中测量线的相应横截面轮廓

金属表面的原始单色使用所提出的方法渲染成彩虹色外观。金属表面上由振动引起的周期性波纹充当用于光学反射和衍射的微光栅,以实现彩虹效果。与传统染色方法相比,所提出的结构着色技术使加工表面保持其颜色的时间更长,并且对物理磨损或化学腐蚀不敏感。此外,它消除了任何有毒化学试剂的使用。该技术还为具有任意图案和图像的金属表面的颜色标记提供了一种灵活的方法。通过适当组合不同的加工参数,可以在加工表面上同时产生具有不同间距和方向的各种周期性微/纳米波纹,从而产生彩虹图案和图片。该技术可以产生精细的微/纳米波纹,直至可见光谱,分辨率很高,在微光学系统、显示设备、功能装饰、信息加密存储、防伪设备等领域有着广泛的应用。本文首先阐述了该技术的原理。然后介绍了彩虹色样品的实验步骤和初步结果。研究了加工样品的微观表面形貌和截面轮廓,以验证工艺原理。讨论并演示了创建彩色图案和图像的技术,并对论文进行了总结。

图6黄铜表面的颜色光谱由十段标记:每段都有不同间距

的纹理(从400 nm到760 nm)。

2.工艺原理

拟议的工艺试图使用机械加工来生成亚微米尺度的周期性结构,用于结构着色。直观的想法是在成形操作期间增加对切割深度的调制,如图1(a)所示,以便可以在垂直于切割方向的方向上同时加工周期性结构。光栅间距可以通过改变调制频率或复杂图案彩色标记的切割速度。

图7在不同材料上实现的彩虹效果:

(a)铝合金,(b)不锈钢,(c)铜

然而,这一简单的概念在文献中尚未报道用于产生亚微米衍射光栅,主要原因有两个。首先,没有合适的执行机构能够在切割深度方向上产生足够快的调制。刀具的标称切削速度与调制频率成正比。它不仅决定了加工效率,而且对加工质量也有重大影响。商用快速工具伺服系统可以产生快速的一维驱动,其带宽通常在千赫兹范围内。如果我们想使用1 kHz的运动产生500 nm间距的衍射光栅,相应的标称切割速度将为0.5 mm/s。效率将不令人满意,但更重要的是,低切割速度可能会妨碍稳定的切割条件,并显著恶化表面质量。第二,由于最小芯片厚度效应,机械加工传统上不适合处理纳米级特征[14,15]。当未切割的切屑厚度低于临界值(即最小切屑厚度)时,将不会形成切屑,材料将在刀具下方流动。即使可以使用超快执行器,在加工亚微米周期性结构时,未切割的切屑厚度也会低于最小切屑厚度,因此无法建立稳定的切割过程。由于上述两个原因:(1) 超快刀具驱动的技术难点和(2)最小切屑厚度效应在微切削力学中,图1(a)所示的切削深度调制原理尚未用于生成亚微米周期结构。

本文提出了椭圆振动织构(EVT)技术,用于金属表面结构着色亚微米周期光栅的快速制作。工艺原理如图1(b)所示。当对刀具施加二维超声振动时,由于刀具轨迹重叠,加工表面上会留下周期性的尖头。这种方法首次用于结构着色,可以解决上述困难。对刀具施加二维超声振动(28kHz),每秒可产生28000个周期性结构;对于相同的500nm间距光栅,标称切割速度将增加到14mm/s。更重要的是,二维振动会导致刀具轨迹重叠,并在加工表面留下自然形成的周期性尖点。因此,实际未切割的切屑厚度将非常大大于微尺度特征尺寸以及最小芯片厚度。将建立稳定的切割过程,而不是犁耕过程。

如图2(a)所示,加工痕迹或周期性尖点呈有序波纹状,其方向垂直于切割方向。波纹间距可以精确控制,由标称切削速度与刀具振动频率之比决定;它由以下公式给出:

d=(2)/

式中,v为标称刀具切削速度;omega;是刀具的振动频率。尖点高度与工艺因变量有关,表示为刀具轨迹的“重叠比”。

为了描述刀具轨迹的相交区域,可以将重叠率定义为切削方向(X轴)上的最大振动速度除以标称切削速度。直观地说,尖点高度与重叠比成反比,与波纹间距d成正相关。此外,重叠比还与给定间距下切向上的刀具振幅有关。在紫外到近红外光谱中,振动引起的微/纳米波纹的典型高度值在几十到几百纳米之间。尖点的坐标可根据图2(a)解析确定:

cos()sin() =0

式中,Ax是切削方向上的刀具振幅?1和?2是刀尖的两个特定角度位置,对应于刀尖的坐标,其值介于0和2?之间?。它们的特定值可以通过数值求解。然后,振动引起的尖点高度由下式给出:

h=(1-|sin()|

式中,Ay是切削深度方向上的刀具振幅。如图2(b)所示,通过平行线顺序切割,由于横向进给方向上的切割区域重叠,振动引起的波纹连接起来,形成连续的长边。利用所提出的EVT工艺,在机加工表面上同时产生了波长从UV到近红外的周期性微/纳米波纹。通过调整工艺参数,可以精确控制波纹的几何结构和间距,从而产生的波纹可以作为微纳光栅进行光学反射和衍射,实现彩虹效果。

3.实验装置和细节

椭圆振动变形过程中的关键部件[16,17]是一个能够在刀尖产生椭圆振动的三级运动发生器。该装置经过精心设计,在相同的超声波频率下具有两个正交振动模式。然后,在耦合谐振频率下驱动该器件时,由于耦合谐振模式的存在,获得了椭圆刀具轨迹。振幅高达10在每个方向(切割方向和切割深度方向)的超声波频率下,可以实现。关于谐振式振子的设计和原理的更详细描述可以在我们之前的工作[18]中找到。由于感应波纹的大小为几百纳米,因此在三级运动发生器上安装了一个商用单晶金刚石切割刀片,用于变形过程。切削刀片的前角和间隙角为0◦ 和12◦, 而机头半径是509m。

图8在70度观看五个不同颜色的片段◦ 以不同的切削速度加工;

以及相应表面微观形貌的SEM显微图:(a)300 nm,(b)600 nm,

(c)750 nm,(d)1000 nm

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[590177],资料为PDF文档或Word文档,PDF文档可免费转换为Word