英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

PDMS微通孔掩膜的制备及其在电化学微制造中的应用

陈晓磊,曲宁松,李寒松,朱迪南京航空航天大学机电工程学院,南京2100162江苏省精密与微制造技术重点实验室,南京210016,中国信往宁松曲;nsqu@nuaa.edu.cn2014年4月24日收到;2014年7月18日修订;2014年7月19日接受;2014年8月5日出版学术编辑:Ruey-JenYang版权所有copy;2014XiaoleiChenetal.这是一篇根据知识共享署名许可分发的开放获取文章,只要正确引用了原始作品,它就允许在任何媒体中不受限制地使用、分发和复制。电化学微制造工艺作为一项关键的微制造技术,在各个行业中发挥着重要作用。在本文中,聚二甲基硅氧烷(PDMS)因其耐化学性、低成本、柔韧性和高成型能力而被用作微结构电化学微制造中的掩模。提出了一种制造PDMS微通孔掩模的新方法。在该方法中,使用薄抗蚀剂膜来增强基板与用作模具的SU-8柱阵列之间的粘附性。使用真空辅助工艺将PDMS凝胶注入SU-8模具中,当凝胶固化时,PDMS 微通孔掩模可以从SU-8模具中剥离。进行了实验以验证所提出方法的可行性,并获得了各种形状的PDMS微孔。然后,PDMS 掩模可以成功地应用于电化学微制造工艺以生成微结构,并且已经成功地证明了微凹坑和浮雕阵列。此外,PDMS掩模可以重复使用,因为它在制造过程中不会损坏。

介绍

在过去的几年中,由于对传感器、医疗设备和微型机器等不同应用的需求,金属微结构的制造迅速增加[1-3]。微结构制造可采用的技术有许多,如机械加工、电火花加工、化学蚀刻、激光束加工、光刻、电镀和成型(LIGA)[4]。

电化学微制造是一种关键的微制造技术,已被用于制造无热影响区、无切削力、无刀具磨损等优点[5,6]。光刻技术用于在光刻涂层工件上产生微图案,是电化学微制造工艺中的一个常见步骤[7,8]。但光刻工艺复杂,光刻胶涂层仅为一次掩模,微细加工后必须从工件上去除。此外,高度交联的光刻胶涂层难以可靠地从结构没有损坏或改变电镀金属上去除。为了简化工艺流程,降低成本,本文介绍了一种可重复使用的电化学制造PDMS掩模。根据之前的报道,通孔PDMS层已经通过各种方法实现,如干蚀刻、激光切割、去除光阻剂(PR)柱子和旋转涂层。与其他方法相比,旋涂法简单,不需要额外的设备,不像干法蚀刻和激光切割。然而,单靠旋涂并不足以在PDMS层中获得清晰的孔洞,因为在SU-8模具[9]上不可避免地会有一层薄薄的残余预聚物层。为了完成微通孔的打开,需要额外的劳动来移除这些多余的PDMS。Choi等人提出了一种通过毛细管微模塑[10]的方法来制造PDMS微通孔的工艺。在这种方法中,微柱PDMS主模是由相应的SU-8模具铸造而成的。然后将PDMS模具紧密地固定在玻片上,通过毛细管作用将PDMS凝胶填充在PDMS模具和玻片之间的空间。然而,这工艺复杂,因为需要两个模具,PDMS模具和玻片都必须用常压CH4/He射频等离子体处理,以防止固化PDMS时粘连。

本文提出了一种制造具有微通孔的PDMS掩模的新工艺,采用真空辅助工艺将PDMS凝胶快速注入SU-8模具和基板之间的通道中。PDMS固化后,可以顺利地从SU-8模具和基板上剥离。与其他方法相比,该方法无需昂贵的设备和复杂的工艺,可以制备出PDMS通孔掩模。最后,利用PDMS掩模,利用电化学微制造技术成功地生成了微结构阵列。

SU-8模具

基板1

掩模

基板1

SU-8抗蚀膜

基板1

紫外曝光

基材1

BN308-105

基板1

基板1

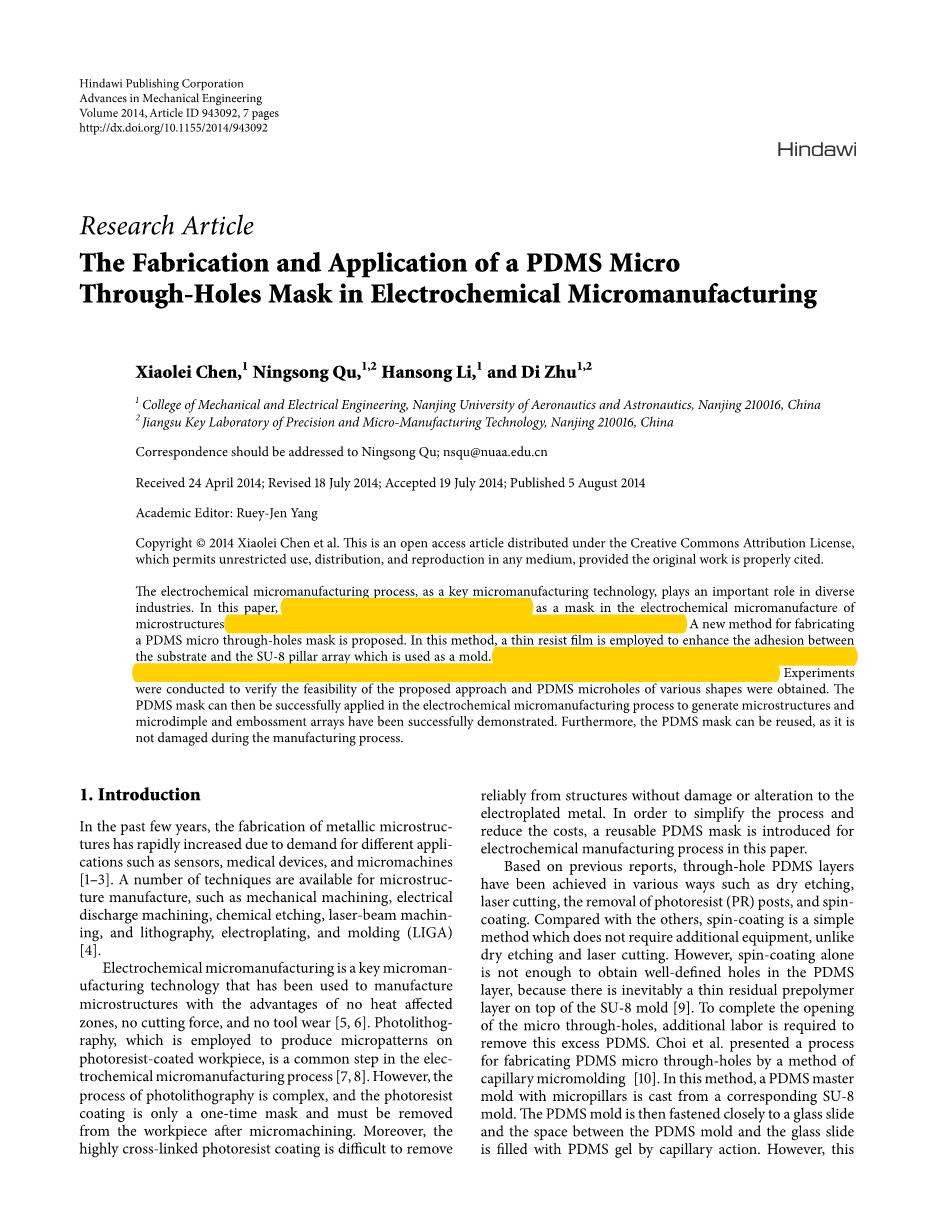

图1:带有微柱阵列的SU-8模具的制造过程。

(a)基材表面清洁。(b) BN308-150抗铸造和预焙。(c)无遮罩紫外线照射和曝光后烘烤。(d) SU8-2050耐浇注和预焙。(e)紫外线照射。(f)曝光后烘烤和显影。

PDMS微通孔掩模的制备

在本研究中,PDMS微通孔掩模的制备主要有两个步骤:模具制作和成型。利用BN308-150负极光刻胶(Kempur Microelectronics, Inc.,中国)、SU-8 2050负极光刻胶和丙烯-乙二醇-甲基醚-乙酸酯(PGMEA)显影剂(MicroChem Corp, MA, USA)制备了SU-8模具。抛光3毫米厚的硅晶片基片被切割成2个直径的圆盘,以适合光掩模。用扫描电子显微镜(S3400N, Hitachi, Japan)对micro-SU-8模具进行扫描。

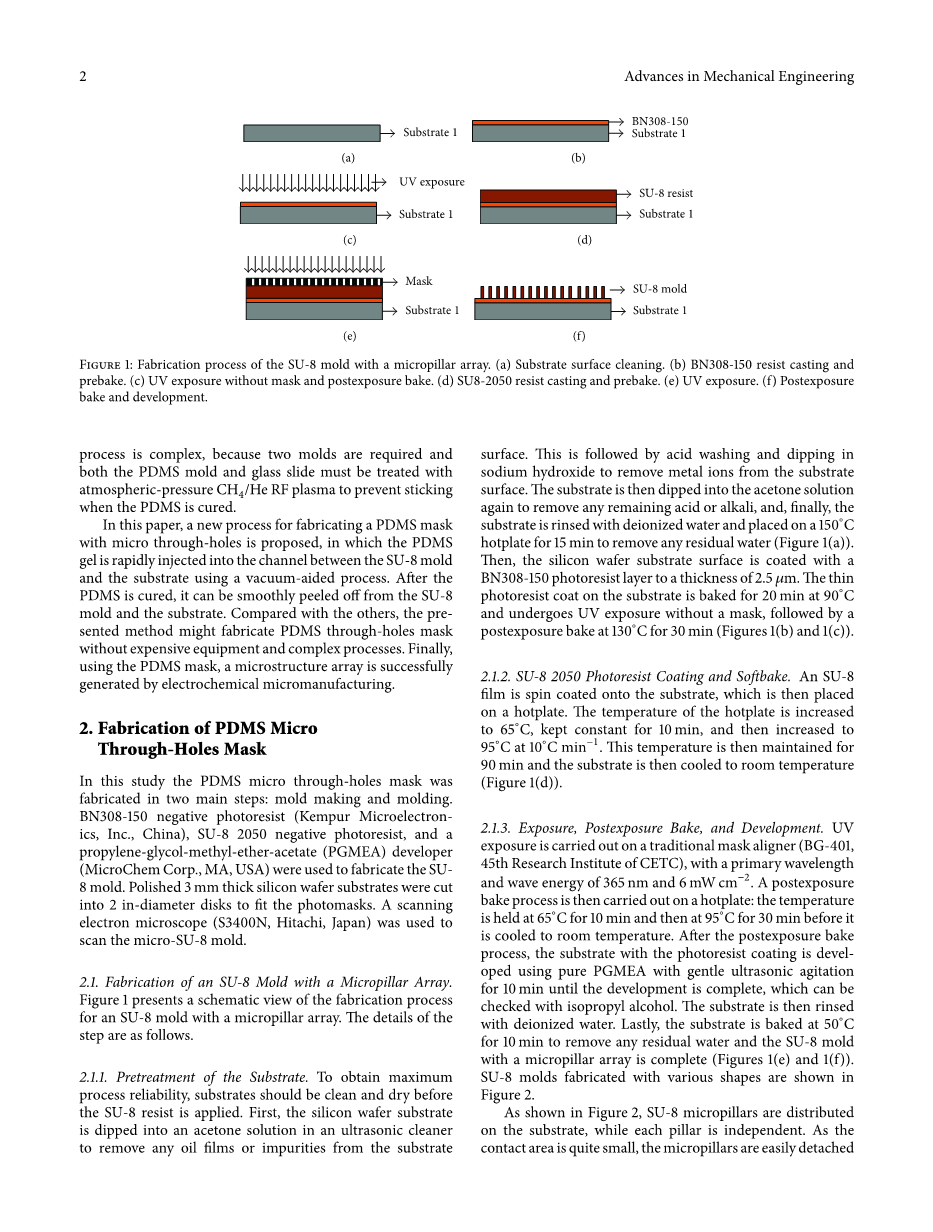

-

- 带有微柱阵列的SU-8模具制造。

图1展示了一个SU-8模具与微柱阵列制造过程的示意图。该步骤的详细信息如下。

-

-

- 衬底的预处理。

-

为了获得最大的工艺可靠性,基片在使用SU-8抗蚀剂之前应该是清洁和干燥的。首先,将硅片基片浸入超声波清洗机中的丙酮溶液中,去除基片上的油膜或杂质表面。然后用酸洗和氢氧化钠浸泡去除基材表面的金属离子。然后将底物再次浸入丙酮溶液中以去除任何剩余的酸或碱,最后,用去离子水冲洗底物,并将底物放置在150∘C的热板上15分钟以去除任何剩余的水(图1(a))。然后,在硅片基片表面涂上厚度为2.5?m的BN308-150光刻胶层。基材上的薄光刻胶涂层在90∘C下烘烤20分钟,在没有遮罩的情况下进行紫外线曝光,然后在130∘C下曝光后烘烤30分钟(图1(b)和1(C))。

-

-

- SU-8 2050光刻胶涂层和软烤。

-

SU-8 2050光刻胶涂层和软烤。在基材上涂上一层SU-8薄膜,然后将基材放置在一个热板上。加热板的温度增加到65∘C,保持10分钟,然后在10∘C minminus;1时增加到95∘C。该温度保持90分钟,然后将基板冷却到室温(图1(d))。

-

-

- 曝光,曝光后烘烤和显影。

-

紫外线曝光是在传统的掩膜对准器(BG-401, CETC第45研究所)上进行的,主波长和波能为365 nm和6 mW cmminus;2。曝光后烘烤过程,然后在一个热板上进行:温度保持在65∘C 10分钟,然后在95∘C 30分钟,然后冷却到室温。在曝光后烘烤过程后,使用纯PGMEA与温和的超声波搅拌10分钟,直至显影完成,可以用异丙醇进行检查。然后用去离子水冲洗基质。最后,基板在50∘C烘烤10分钟,以除去任何残留的水和微柱阵列的SU-8模具完成(图1(e)和1(f))。不同形状的SU-8模具如图2所示。

(一)在数组中

(b)十字阵列

(c)半环阵列

图2:SU-8微霉菌。

1毫米

2毫米

(a)直径为100?m的无薄膜微柱阵列

(b)直径为50?m的薄膜微柱阵列

图3:使用和不使用BN308-150薄膜制备的微柱阵列。

如图2所示,SU-8微柱分布在基片上,每个微柱是独立的。由于接触面积很小,微柱很容易从基板脱落。在我们的实验中,使用涂覆在基片上的SU-8光阻剂进行光刻产生的直径为100?m、高度为300?m的微柱直接从基片上掉落,如图3(a)所示。研究发现,随着矿柱直径的减小,更多的微柱从基质中掉落。这可以解释为显影的不均匀性,在基片边缘显影完成的时间比在基片中心显影的时间要短,所以在基片边缘的微柱在显影剂中停留的时间更长。由于接触面积小,基材与SU-8支柱之间的附着力无法支撑支柱更长的时间,导致支柱脱落。因此,在制作小直径微柱阵列的过程中,增强基片与SU-8支柱之间的附着力对于避免微柱从基片脱落非常重要。在本研究中,使用BN308-150光刻胶来增强基片和SU-8支柱之间的附着力。由于基材上的薄膜在SU-8光刻胶涂层之前没有遮罩就暴露出来了,所以在显影过程中它一直留在基材上。同时,BN308-150型光刻胶和SU-8型光刻胶都是树脂材料,所以两层光刻胶之间的粘附性更好,避免了显影过程中柱子的脱落。采用BN308-150薄膜作为胶水增强基材与SU-8支柱之间的附着力。图3(b)显示了一个直径为50?m,高度为300?m的微柱阵列,它是通过在基片上涂上一层薄薄的光刻胶薄膜进行光刻产生的。柱阵的展弦比可达6。可以看出,柱子的排列是完美的,没有柱子脱离。此外,在下一步,由于良好的粘附性,当PDMS通孔掩模从SU-8模具上剥离时,微柱阵列将留在基板上,避免了PDMS微通孔的柱阻塞。

-

- PDMS微通孔掩模的制备。

在这项研究中,PDMS凝胶(Sylgard 170, Dow Corning Corp., USA)被用来复制模具的图案。PDMS微通孔的制造工艺如图4所示。首先,将双面胶带粘在平面基板2上(图4(a))。其次,将具有微柱阵列的基板1与平面基板2对齐(图4(b));由于胶带的附着力和灵活性,柱子的顶部可置于平面基板2上保形接触。至此,微柱阵列通道模具完成。第三,将模具置于容器中,将由PDMS基体和固化剂按1:1的比例混合而成的PDMS凝胶倒入所述模具中容器。然后,将装有PDMS凝胶的容器置于真空室中,将SU- 8模具与平面基板2之间的空隙中的空气清除;如图4(c)所示,用PDMS凝胶完全填满间隙需要2分钟。最后,PDMS凝胶在70℃∘C的烤箱中固化0.5小时。随后,固化的PDMS通孔掩膜被平滑地从SU-8模具和平坦基板2上剥离,没有任何损伤(图4(d))。制备的不同图案的PDMS微通孔掩模如图5所示。

双面胶带

基板2

基板1SU-8模具

(一)

(b)

真空室容器PDMS凝胶

真空计

PDMS洞

真空泵

(c)

(d)

图4:PDMS微通孔掩模的制造工艺。

(a)基板2有双面胶带。(b) SU-8模具对准基板2。(c) PDMS凝胶通过VAP填充空隙。(d)将PDMS凝胶固化并从模具中取出。

(a)微圆孔阵列

(b) Micro-cross-hole数组

(c)微半环孔阵列

图5:制备的PDMS微通孔掩

- PDMS微处理机的应用电化学微制造过程中的通孔掩模

将PDMS微通孔掩模应用于微结构阵列的电化学微制造过程。在将PDMS掩模附着在工件上之前,对其进行电晕处理10 s,以提高其与工件的粘附性能,然后将掩模用橡胶附着在工件上辊式复合机,如图6所示。采用这种方法,PDMS掩模可以很好地附着在工件上,没有结构变形和气泡捕获问题。图7显示了实验装置的原理图,该实验装置由一个发电机、一个电解池、一个温度控制单元和一个磁棒组成。在此设置中,将带有微通孔的PDMS掩模放置在工件上,电解液流到PDMS掩模表面,填充PDMS中的孔。当施加足够的电压时,暴露在电解液中的区域会被侵蚀。这种方法的一个主要优点是,PDMS掩模作为一种聚合物材料,可以重复使用,因为它在制造过程中不会受到损坏。

电晕处理

minus;

一边一个

电晕

冲击

机

滚压机

j层压板

工件

图6:PDMS掩模附着在工件上的过程。

发电机

在流量计

电极

加工

地区

出

PDMS

面具模具

磁力泵

工件

溶解液

磁棒

温度控制单元

过滤器

图7:带掩膜的电化学微制造工艺示意图。

-

- PDMS掩模电解加工微窝的研究。

在本实验中,用PDMS制备的掩模厚度为200?m,通孔阵列直径为50?m。根据电解加工原理,工件是阳极,当施加足够电压时,暴露在电解液中的阳极区域溶解。操作时使用20 glminus;1硝酸钠电解质,泵入压力为0.1 MPa,外加电压为8 V,电极间隙为2 mm。图8为PDMS掩膜生成的直径为61.5?m、深度为3?m的微酒窝图像,由SEM和三维轮廓仪(DVM5000,徕卡,德国)扫描得到。用该方法在10 s内制备了150个微酒窝。

-

- 用PDMS掩模电铸制备微凸模。

与PDMS一样,微通孔也可用于微凹槽的透膜电解加工,因此带有透膜图案的PDMS掩模可用于微凸模的电铸。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[590802],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。