英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

单轨式青椒自动收获机器人的设计

摘要

传统的自动收割机器人设计有几个缺点,比如需要一条宽阔的路径,以便在温室里的植物之间轻松移动,以及笨重的手臂不适合伸到叶子里收割被遮挡的水果。这些问题在青椒的情况下尤其真实,因为与其他大多数水果和蔬菜相比,它们对自动收割机来说是一个更大的挑战。针对这些问题,设计了一种新型的单轨采收机器人。本文是首次报道一种新型青椒自动收获机器人的设计。本文对新设计进行的分析结果进行了描述,并与现有的青椒收获机器人原型进行了比较。分析结果表明,新设计的模型总体参数优于旧模型。

关键词: 采收机器人;单轨;收获;设计

目 录

1. 介绍 1

2. 设计 2

2.1 设计要求 2

2.2 设计概述 3

2.3 电子设备 6

3. 设计分析 6

3.1 能量功耗 6

3.2 应力分析 7

3.3 收货面积 8

3.4 转向 8

3.5 对照 8

4. 总结 9

5. 未来工作 9

参考文献 10

1.介绍

农业因为能提供食物,一直是人类社会最重要的领域之一,但在过去的几十年里,它一直是今天这代人很少选择想要成为的职业。因此,农业正面临着老龄化和农民人口不断减少的问题。日本农民的平均年龄在60岁以上[1]。现在的许多农民将在未来10年或20年退休,没有人能取代他们所有人。收割和其他农业相关操作的完全或部分自动化是解决体力劳动短缺的最有希望的方法之一。完全或部分自动化的收获和其他农业相关操作是最有希望的解决体力劳动短缺年龄问题的办法。自动采收机器人自20世纪60年代首次提出以来,其基本概念一直没有改变[3]。农业机器人出现后,发展很快,许多国家在农业机器人的研制和发展,出现了多种类型农业机器人。目前日本居于世界各国之首。在进入21世纪以后,新型多功能农业机器人得到日益广泛地应用,智能化机器人也会在广阔的田野上越来越多地代替手工完成各种农活,第二次农业革命将深入发展。区别于工业机器人,是一种新型多功能农业机械。农业机器人的广泛应用,改变了传统的农业劳动方式,提高了农民的劳动力,促进了现代农业的发展。在此基础上,一个自动收获机器人由移动系统、采摘系统和识别系统三部分组成。移动系统,通常是一个移动平台的形式,需要在植物之间有一条宽阔的移动路径。 收割机器人通常是很宽的,以保持手臂运动时的稳定性。例如,庆春等人开发的草莓采摘机器人,其宽度为0.7m,在0.9m宽的路径[4]上作业。由此,温室的生产力随着植物的减少而下降,因为几乎没有植物可以种植在任何给定的区域。这些机器人还需要一些位置控制的方法,可以是轨道系统或主动转向。为了避免机器人通过增加特殊轨道而产生的附加成本,一些收割机器人利用现有的温室结构用于引导,如加热管[5]。采集系统通常由一个商业机械手臂和一个定制设计了夹紧刀系统作为末端执行器[6]组成。商用机械臂很适合做精确定位,但是由于这些手臂很少被设计用来工作,所以在狭窄的空间往往会显得笨重。末端执行器也是如此。在现实中,收获的果实通常被树叶,树枝或者其他不会被收获的水果覆盖着,例如还未成熟的水果。据我们所知,非自动收获机器人通过绕过它们来处理闭塞,典型的机器人通常只处理在前面的机器人直接可见的水果。识别系统由安装的单个摄像机或立体声系统组成,要么在收割机的框架上,要么在机械臂上。在许多情况下,结合框架安装和手臂安装摄像机,定位更准确。静态相机的使用会出现视野受限的问题。镜头离植物越近,可见区域越小,这可能导致像西红柿,黄瓜和辣椒这样的高大植物因为在可见区域之外被错过。通过镜头相机[5],移动相机[7]或在摄影机和工厂之间增加距离这种方法的广泛应用,这个问题是有可能解决的。而改变可视距离的可能性取决于收割机的配置和方式以及两行植物彼此相隔的距离。

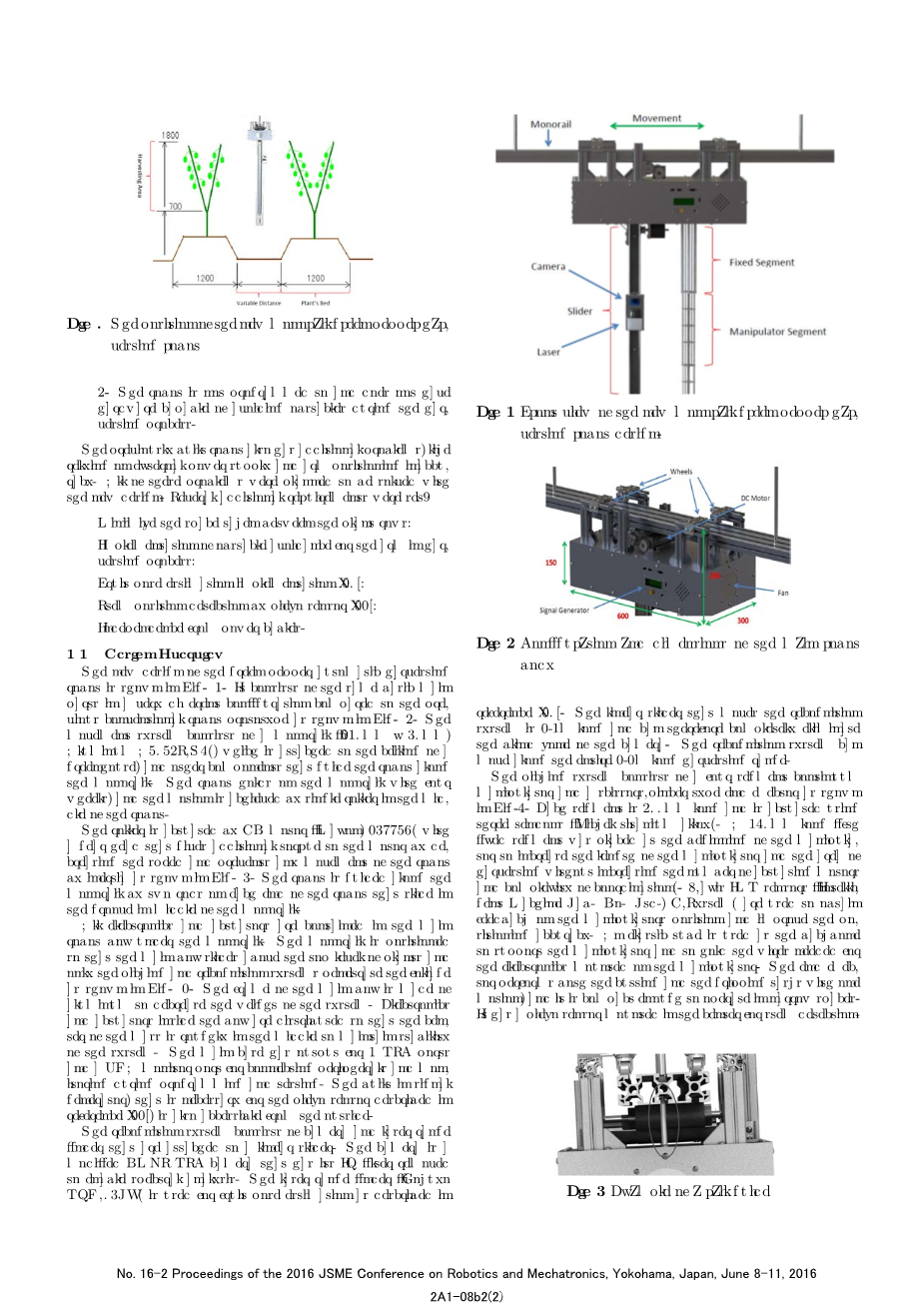

文章介绍了一种基于单轨悬挂系统的自动青椒收获机器人的独特设计方法。这样之前提到的所有传统设计的问题都会得到解决 。机器人的主体包含了所有的电子设备,并沿着道路上的单轨移动。拣选系统由四段连续机械手组成。下一节将详细描述建议设计的每一部分。本文首次报道了有关单轨青椒自动收获机器人的设计。

2.设计

2.1 设计要求

在前期研究项目[9]中,设计并构建了一种青椒收获机器人. 之前的这个机器人是按照图1所示的青椒温室结构建造的,包含了传统收获机的所有基本部件。这个机器人有1米高(不含臂),长0.85米,宽0.4米,收获区半径约1.2米。之前的原型存在如下问题:

bull;运动系统还没有完全发展。由于转向系统尚未实现,机器人无法独立移动。

bull;该识别系统由两个立体摄像机组成,固定在0.8米高的框架上。由于摄像头和植物之间的距离相对较短,这种配置具有盲区,因此顶部树枝上的果实位于可见区域之外;

图2-1 新型单轨青椒收获机器人的位置

·该机器人没有编程,也没有合适的硬件能够在收获过程中避开障碍。

之前制造的机器人还存在其他问题,比如依赖外部电源和手臂定位不准确。所有这些问题都是在新设计中计划要解决的。此外还规定了若干其他要求:

bull;尽量减少植物行与行之间的空间;

bull;在收获过程中实现手臂的灵活避障;

bull;水果姿态估计实现[10];

bull;采用压电传感器[11]进行阀杆位置检测;

bull;机器独立于电源线。

2.2 设计概述

青椒自动收获机器人的新设计如图2所示。如图3所示,它由相同的基本

主要部件组成,但与之前的传统机器人原型有很大不同的配置区别。该移动系统由一个单轨(120mm times; 40mm,铝A6063S-T5)和其他不同组件组成,该单轨连接在温室的天花板上,引导机器人沿着单轨前进。该机器人由四个轮子的单轨支撑,通过机器人中间中段的单滚轮实现定向运动。

滚轮由直流电机(Maxon, 148867)驱动,齿轮头通过降低速度给电机传递额外的扭矩,并通过惯性阻止机器人的任何不必要的运动,如图4所示。机器人沿着单轨由机器人两端滑动的两根杆引导单轨中间的凹槽。

所有的电子设备和执行器都包含在单轨下的机器人主盒中。单轨的定位使主箱能够滑过植物的顶层,只有采摘和识别系统穿透叶片,如图1所示。主箱体的框架采用铝制,减轻了系统的总体重量。箱内的电子设备和执行器的分布使质量的中心大致在中间,以保持系统的稳定性。主机箱输出2个USB端口和VGA监控端口,用于编程和测试时连接外设和监控等。内置的信号发生器是参考文献[11]中描述的压电传感器所必需的,也可以从外部访问。

该识别系统由摄像机和激光测距仪组成,它们附着在一个线性滑块上。这款相机是一款改良的CMOS USB相机,去掉了红外滤光片以进行光谱分析。激光测距仪(Hokuyo URG-04LX)用于水果位姿估计,如参考文献[10]所述,设计位姿估计深度学习算法。移动识别系统的线性滑块长1.2m,因此可以完全消除相机的盲区。该识别系统可以沿着整个1.1米长的采收范围移动。

图2-2 前视图的新单轨青椒收获机器人设计

图2-3 机器人主体的结构和尺寸

拾取系统由四段连续机械手和剪钳式末端执行器组成,如图5所示。每段300毫米长,驱动使用三筋(镍钛合金)。在机械手的开始位置放置一个250mm长的第五固定段,能够在不增加驱动电机数量和协调复杂性的情况下,增加了机械手的长度和收获面积)。 9轴IMU传感器(智能机器实验室,采用D-System)用于获取机械手位置反馈,提高定位精度。利用弹性管作为支撑机械手的主干,并支撑安装在机械手上的电子器件所需的导线。末端执行器通过一个动作完成切割和抓取任务,它足够紧凑,可以再狭窄的空间中操作。它拥有一个压电传感器,安装在中心的阀杆来检测。

图2-4 导轨示例

图2-5 末梢执行器

表1.测量功耗

2.3 电子设备

机器人的中央处理单元是低功耗的计算机(Gigabyte Brix GB-BXBT-2807)。

另外两块Arduino UNO板和一块Arduino DUE板用于电机控制和传感器数据采集。第一台Arduino UNO板搭载的是Adafruit Motor Shield v2,其主要任务是控制直线滑块运动和单轨直流电机。第二块Arduino UNO板连接三个步进电机控制板(SparFun, QuadStepper),控制机械手全部12个步进电机(12V, 0.33A)。Arduino DUE板用于从piezo sensor快速采集数据,读取压电传感器的ADC测量值,并以1Mbps的速度发送到中央计算机。该系统使用4个12V 15000mAh锂离子电池组供电。

3.设计分析

3.1 能量功耗

各主要部件的实测功耗如表1所示。系统的总平均功耗为83.1W。为了补偿电压调节器的功率损失和峰值电流的额外电流,功耗被四舍五入到100W。这就得到了8.33A的平均电流。用四个电池设置时,总工作时间约为:100W功率下有7.2小时。当电源功耗降低到83.1W时,则为8.66小时。

3.2 应力分析

由于硬件配置有限,只有几个相对较小的部件支撑着整个系统的重量。为了保证这些部件的可靠性,有必要进行一次正确的系统强度特性的分析。在目前的设计中,面临风险的主要部分是将机器人固定在单轨上的四轮支架内。因而在SolidWorks中进行了静态负载测试,以确保所选材料(S45C钢)和每个部件的尺寸足以支撑如图6所示的全部系统。仿真结果表明,所选部件的强度足以承受收割机的总重量。所计算出的最大微位移为0.12mm。

图3-1 位移(a)和应力(b)试验模拟结果

图3-2 增加固定部分的收获面积

3.3 收货面积

四段连续机械手的收获区域半径为1.3m,如图7所示。在机械手之前附加一个固定的节段,以增加收获面积,而不增加节段的长度或节段的计数。增加的段数将需要额外的执行器,这将增加功率消耗,并使手臂的控制更加复杂。管段长度的增加会增加手臂的重量,并导致手臂下垂。固定的部分解决了这些问题,因为该部分不是由驱动器控制的,并且该部分的位置没有额外增加总重量,这是手臂必须移动所需要的。引进固定段在收获地区提供了一个【11】收获区域。

3.4 转向

目前的硬件配置允许机器人以695mm的半径转弯,如图8所示。旧的机器人原型需要400mm宽的通道,而新设计的机器人可以在200mm窄的通道上工作,因此,植物行之间的距离减少了50倍。

3.5 对照

将新设计的最重要参数与旧原型的参数进行比较,如表2所示。新设计的参数等于或大于旧原型的参数。

图3-3 红线表示用于转弯的弯曲单轨

表2.设计比较

4.总结

文章提出了一种基于单轨结构的采收机器人设计方法。设计的模型进行了材料强度和可行性测试。所有的测试通过并决定开始生产装配系统。新的设计也满足了规定的附加要求:

bull;新设计需要50个样本

bull;与刚性连杆臂相比,连续体机械手更紧凑、更灵活。

bull;使用线性滑块和激光测距仪可以实现姿态估计。

bull;在末端执行器上实现了一个压电传感器。

bull;低功耗,可使用电池运行8小时左右。

5.未来工作

新的设计目前处于设计开发阶段,组装和测试计划在2016年开始。

该系统的一个缺点是没有提供收获水果的盒子,因此设计中还包括一个独立的储存盒,它将能够检测盒子里是满的还是空的。

机械手可以两侧工作,但目前的识别系统只能实现固定在一个位置。垂直滑块底座的旋转有待实现,从而使机器人可以在两侧工作,而不需要整个身体转动。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[590981],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。