英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

静电微型液压系统

摘要介绍了用于放大力或挠度的MEMS微液压结构。这些结构与电容集成,形成静电微液压致动器(EMA)。液压放大和液体介电常数用于产生独立,有效和大的偏转以及较大力的致动器。使用静电产生力,不需要外部压力源。使用集成的电动力显着降低了设备尺寸。利用这一概念,制造和测试微型阀和两种类型的EMA微活塞阵列(水基和硅油)。微型阀可以在10kPa,最大流量为20.3sccm,10kPa,340V DC或120VAC的驱动电压下,以10至50kPa的压力切换流体流。基于硅油的微液压微活塞阵列在210VDC显示出约100mu;m的最大面外偏转,并且具有大约5Hz的最大带宽,脚印尺寸为0.16cm 2,最大功耗在1 Hz时为20mu;W。这些装置是包括动力源在内的最小的微型液压系统。

I. INTRODUCTION

具有提供高力或大偏转能力的执行器被许多装置所需要,例如用于微流体系统的阀和泵,用于触觉显示器中的表面碰撞操作,用于微型翼型控制以及用于许多功能,复杂的化学和生物 实验室芯片系统。 表I列出了各种致动方法的特点。 在微区域中常用的致动技术中的静电(ES)致动不能提供许多场合下所需的很大的力(10-100mN)和高偏转(几十微米)。 其他常规的高力机制也可能遭受高功率要求(例如电磁)或过程集成问题(例如压电)。 其他致动机制,如热,电活性聚合物,化学燃烧等功率消耗太大,使用寿命有限,或与微细加工技术不相容,这里不再赘述。

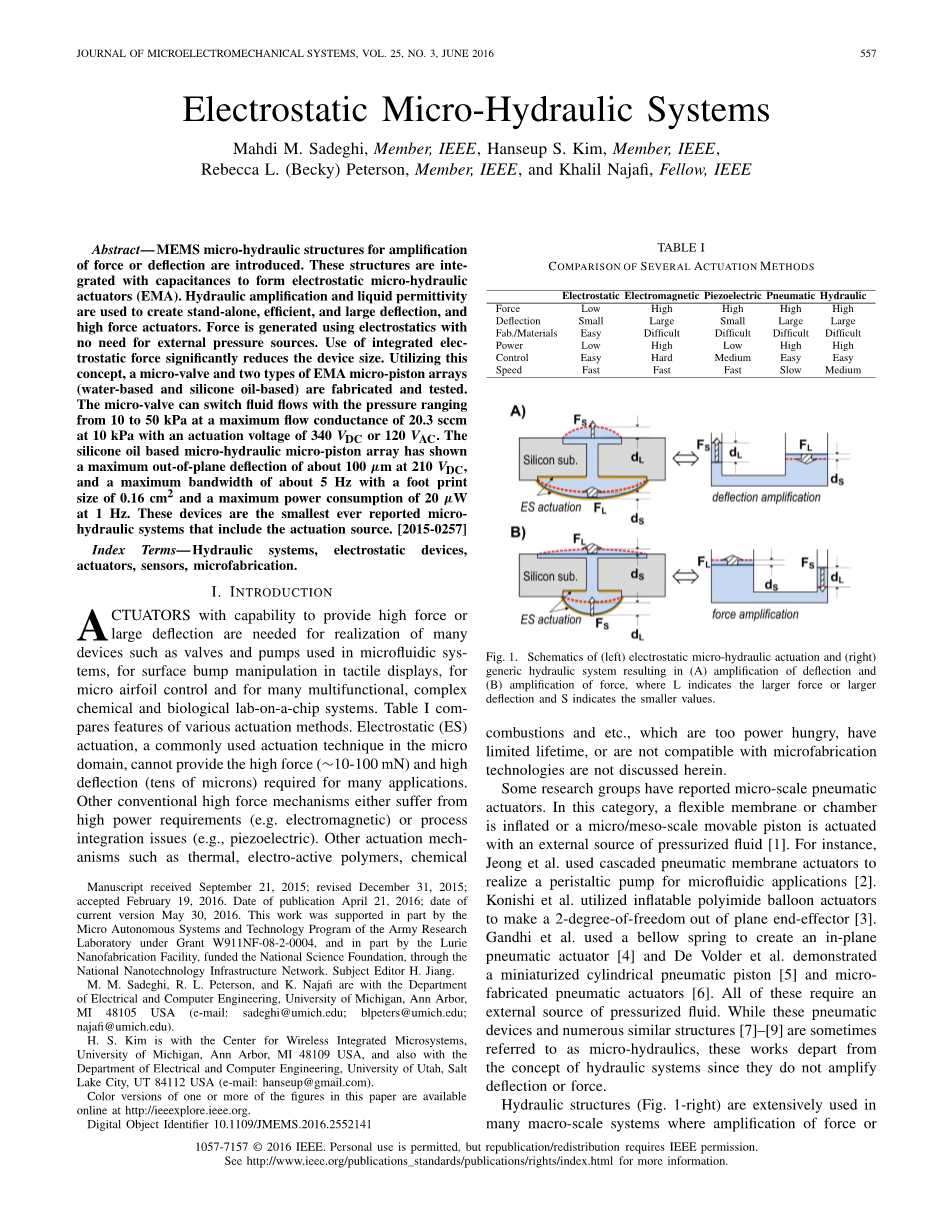

一些研究小组发布了一些微型气动执行机构。 在这个机构中,柔性膜或室被充气,或者用外部加压流体源致动微型或中型尺度可移动活塞。例如,Jeong 等人使用级联气动膜致动器实现微流体应用的蠕动泵。Konishi等人使用可充气的聚酰亚胺气囊致动器使平面外端子执行器的自由度为2度。甘地等使用波纹管弹簧来创建一个平面内气动执行器和De Volder等人展示了一种小型圆柱形气动活塞和微型气动执行器。所有这些都需要加压流体的外部来源。虽然这些气动装置和许多类似的结构有时被称为微型液压装置,但这些工作与液压系统的概念不同,因为它们不会放大偏转或者力。液压结构(图1右)广泛应用于需要放大力或偏差的许多宏观尺度系统中。 操作原理是基于不可压缩液体上的压力均匀分布,填充两个连通的腔室。 通过利用封闭腔室的两个可移动活塞/膜的不相等的表面积来实现力或偏转的扩大。例如,如果对大膜施加力并且流体是不可压缩的,则在小膜上也受到了相同的压力。因此,通过持续的作用,膜偏转的比例应与其表面积比或施加力成反比。

在最近的出版期刊中已经有人提出了通过微液压系统放大偏转或力的概念,尽管这些工作中的驱动力是由外部源产生的。Miki等人使用这样的系统来实现盲文代码显示,然而,显示器需要一个外部驱动力平台,它由一组压电致动器组成。使用外部力量源造成了额外的挑战,例如大的设备占地面积大和重量重。此外,如果使用这种类型的外力源那么批量制造显然是不可行的。

本文介绍了一类新型的液压MEMS结构及其在微型执行器中的应用,使用集成的静电力发生器提供大的偏转或大的力。在第二部分,研究了静电微液压致动器(EMA)的运行原理。第三节讨论了制造静电致动微型液压系统所需的EMA和微型部件。在第四部分中,引入和表征了三个示例性的EMA装置

II. OPERATION

左图展示了静电微型液压致动器(EMA)结构的基本组成及结构,其中力或偏转均被放大。每个EMA系统由两个柔性膜组成,两个柔性膜覆盖两个连接的液体填充室。沉积在一个膜上和与该膜相对的衬底上的一对金属电极形成静电电容致动器(ES)。在该图中,下标L是指大的力(F)或偏转(d),S是指小的值。由于工作保护,在所有情况下,液压系统两侧的位移和力的乘积相同,即FStimes;dL = FLtimes;dS。为了放大偏转,将大的输入力施加到具有较大表面积的一侧。如图1所示,大的膜经历小的偏转并且在小的侧面产生大的偏转(恒定的移动体积)。类似地,为了放大力,如图1所示,具有较小偏转的小的输入力被施加到具有小表面积的一侧。

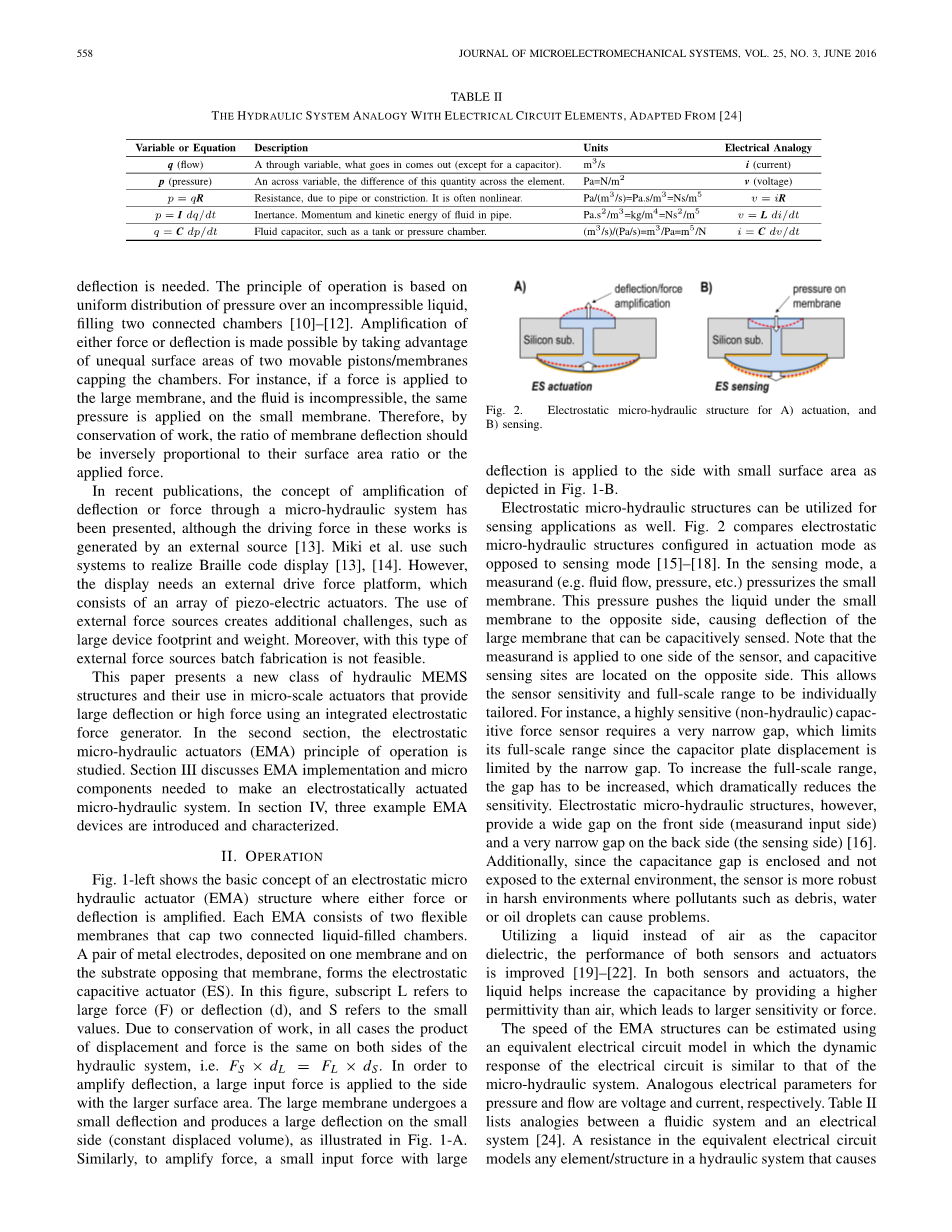

静电微液压结构也可用于传感应用。图2比较了在致动模式下与感测模式下配置的静电微型液压结构。在感测模式中,被测量(例如流体流动,压力等)对小膜进行加压。这种压力将小膜下的液体推到相反的一侧,造成可以被电容感应到的大膜的偏转。注意,被测的量被施加到传感器的一侧,而电容感测位置位于相对侧。这样可以对传感器的灵敏度和满量程进行单独规定。例如,高灵敏度(非液压)电容力传感器需要非常窄的间隙,这限制了其满刻度范围,因为电容器板位移受到窄间隙的限制。要提高满量程范围,必须增加间隙,从而大大降低了灵敏度。然而,静电微液压结构在前侧(被测量输入侧)和背侧(感测侧)上的间隙非常窄,提供了较大的间隙。另外,由于电容间隙被封闭并且不暴露于外部环境,传感器在诸如碎片,水或油滴等污染物造成的恶劣环境中更加坚固。

利用液体而不是空气作为电容器电介质,传感器和致动器的性能得到了改进。在两个传感器和执行器中,液体通过提供比空气更高的介电常数来帮助增加电容,这提供了更大的灵敏度或强度。

我们可以使用等效电路模型来估计EMA结构的速度,其中电路的动态响应类似于微液压系统的动态响应。 压力和流量等效在电气参数重分别为电压和电流。 表二列出了流体系统和电气系统之间的类比。等效电路中的电阻模拟液压系统中导致压力下降的任何元件或结构。流体电容器是其体积相对于压力变化的元件,或者可以存储势能的元件。 惯性,类似于电感,是存储动能的元素。 例如,管流的动量或动能可以通过以惯性存储的能量来建模。 每个元素的值取决于固有材料性质和设计几何尺寸。 例如,通道(R f)的流体阻力由Poiseuille流量建模:

(1)

其中L是通道长度,mu;是流体的动态粘度,D是通道的液压直径。这是一种在微型液压系统中常见流量。

基于各种EMA结构的特定几何形状,一些集总等效电子元件的封闭形式解决方案可能存在或可能不存在。然而,在两种情况下,使用定性等效电路有利于更好地对EMA系统的行为进行理解。例如,如果EMA的等效电路由电容器和(Poiseuille流)电阻串联组成,则时间常数为R ftimes;C f,其中C f为流体电容。对于给定的C f,如果EMA的通道直径加倍,则使用公式 1,设备的时间常数估计为比EMA小16倍,或者说EMA快16倍。使用等效电路的EMA结构的动态响应建模相当复杂,超出了本文的范围。

EMA结构产生的力可以通过以下方式估算:1)获得静电力产生,2)通过液压放大系数乘以静电力。这个系数是从大到小的膜的表面积比。 在EMA结构中,最有可能使用平行板电容器。一旦平行板电容式致动器产生的力已知,则可以估计EMA产生的力:

其中是真空介电常数,r是介电材料的相对容许度,A是电容器板表面积,V是施加电压,d是电容器间隙,AH是液压放大系数。

Table I

图1(左)静电微液压致动和(右)通用液压系统的示意图,导致(A)偏转的放大和(B)力的放大,其中L表示较大的力或较大的偏转,S表示较小的值。

TABLE II

III. IMPLEMENTATION

EMA的实施需要用两个可移动部件密封外壳内的流体,并且至少集成一个静电致动器。外壳可以由形成在基板上的空腔制成,并且盖子将密封液压流体的盖子制成内部。可以使用各种表面和本体,微加工技术形成包含液压油的腔体。微型液压致动器是平行液体间隙电容器。 在下文中,将讨论液体封装的方法和材料选择的考虑。为了制造微液压结构,需要一种可靠的长期的液体封装技术。封装技术优选可以是晶片级或批处理。密封结构至少一侧需要由柔性材料制成,例如, 聚合物,并且密封结构不能导电,因为它会使最终的EMA短路。另外,无气泡封装是至关重要的,因为如果气泡被夹带在系统中,EMA内的体积不再是不可压缩的,并且对温度也很敏感。

用于实现EMA的液压流体优选具有高介电常数和低粘度的流体。此外,理想情况下应在室温条件下稳定,具有化学惰性和不可压缩性。高介电常数流体用来增加基极电容值,从而增加力的产生。低粘度液压油优选增加速度。液体的物理和化学稳定性用于满足制造工艺的兼容性和使用寿命。此外,可压缩流体发热后能量会消散,因此由不可压缩流体制成的装置拥有更好的性能。单一流体不能一次满足所有标准,因此,将选择给定的流体以满足应用的需要。例如,去离子水具有低粘度(1cP)和高相对介电常数(在25℃下为80),但是在典型的室内条件下,他可能会蒸发从而是不稳定的。另外,许多类型的硅氧烷流体是非常稳定的并具有化学惰性,但它们具有低的相对介电常数(约3)。因此,可以在需要非常长的寿命和适度的力的结构中使用有机硅流体。

在文献中引入了几种晶片级液体封装方法。松本等人已经提出了高压聚合物与聚合物的结合。在这种方法中,与硅晶片和Pyrex晶片上的聚对二甲苯涂覆的凹槽接触。在高温和高压下,聚对二甲苯层形成粘结并密封液体。自封闭阀门首先由松本和市川引进,并由古铁雷斯和孟加强改进。阀动作是基于在液体蒸发期间由于毛细管力而导致的可移动膜(阀闭合)的偏转,这导致液体在空腔内的滞留。 Nguyen等人也直接使用聚对二甲苯涂层在低蒸气压流体上形成变焦透镜。Lapisa等人已经使用室温金环压花来密封液体储存器,在这种技术中,金壁和挤压环分别电镀在硅衬底和盖晶片上。一旦液体分配在墙壁内,盖子上的挤压环图形就盖住了室,并被加压以使墙体发生塑性变形并将液体密封在室内。这些技术受到低产量(低于50%)短寿命(几个小时)材料选择有限,或在最后一个情况下,无法纳入可移动部件。

研究人员还研究了晶片级和手动液体封装技术。液体可以使用光敏环氧树脂密封在腔内. 在这种技术中,空腔和涂有光敏环氧树脂的盖都插入液体中。当浸入液体中时,盖子覆盖并随后通过用光(通常是UV)曝光固化环氧树脂来密封空腔。虽然这种技术通常涉及手动处理样品,但它允许无气泡密封,并且不会对液压液体的物理性质施加诸多限制。

IV. APPLICATION

在本节中,介绍了基于EMA结构的三个示例设备。应用上述技术的组合来形成每个设备。 基于液压油,设备分为两种类型,去离子水类型和硅油装置类型。这些设备是DI水微液压微阀和微活塞阵列,以及全静电硅油微液压执行器阵列。

A.水基微型液压执行机构

第一种类型的EMA设备使用DI水作为液压油。水具有低粘度(1cP)和高相对介电常数(80)),低粘度可以改善响应时间而高相对介电常数增加了每单位面积的电容。两者都增加静电力的大小。一旦暴露在环境中,去离子水迅速蒸发; 因此,气密密封是至关重要的。 因此,任何密封缺陷都会导致寿命显着缩短。此外,室内密封水通常需要手动串联处理,这减慢了制造过程。 最近有关用于水封装的批量制造技术已经有报道,但是它们的产量很低[2。本节研究了两种水性EMA原型设备。 微型液压微型阀和微型活塞阵列。

1)微型液压微阀:以前的工作已经引入了压力平衡方案和准液压放大技术来制造高压微型阀。为了实现这种类型的阀门,需要具有大力和大偏转的致动器。当阀门打开时,大的偏转导致高流体电导,并且大的力在高背压下提供更好的密封。为了提供大的力,在许多情况下使用压电致动机构。虽然压电转换产生大的力,但其偏转非常有限。为了克服这个问题,研究人员利用准液压结构进行偏转放大,或者使用大直径(gt; 10 mm)的压电薄膜。在前者中,用硅胶凝胶或其他软质弹性体代替液压油(因此命名为准液压)在具有两个不相称开口的室内用于放大偏转。压电执行器具有很大的功率消耗,并且它们的工艺集成问题是一个难题。电磁铁也可以产生较大的力和较大的偏转,并被用于阀门。然而,它们消耗大功率,体积庞大,不能在芯片上制造。在本节中,引入了一种利用EMA结构的大力和大偏转的三通切换微型阀。该阀的功能与使用压电或电磁体的操作范围相同。

图3.液压放大静电三通微动阀的操作。 附图中的图示了沿着AA线的装置的横截面视图,如图所示。 A)含有流体的室位于玻璃外壳的内部。 B)由于静电驱动,右侧腔被压缩; 流体被推到相对侧,在左侧腔室中产生大的偏转和大的力。 因此,左侧出口关闭,而右侧出口保持打开状态。 C)阀门致动是对称的。

微型阀的操作原理如图1所示。它由外壳内的两个连接的EMA组成。外壳在底层EMA上方有一个入口和两个出口。EMA由包含液压流体的双连接的聚对二甲苯室形成,具有用于致动的各个电极对,如图1所示,微型液压室位于出口下方,可选择性地打开和关闭。当右室(出口2下方)被静电压缩时,将流体推入左室,使其膨胀并闭合位于左室上方的出口1(图3-B)。类似地,当左室被压缩时,液体被移回到右室,打开出口1,并同时关闭出口2(图3-C)。以这种方式,流动可以通过EMA从入口切换到出口1或出口2。a)制造:制造工艺,如图1所示。如图4所示,开始于在沟槽上沉积Cr / Au薄膜堆叠

玻璃基板和图案化膜以形成一对的2times;2平方毫米。这些正方形将是两个连接的EMA的底部电极(如图3所示)。玻璃基板上的凹槽(图3中未示出)环绕最终微型阀装置。0.5微米的聚对二甲苯层绝缘电极。将6.5mu;m牺牲光致抗蚀剂(PR)层旋转并在电极顶上图案化。该牺牲层将用于限定液压室。将另一层聚对二甲苯(3.5mu;m厚)沉积在基材上,以涂覆牺牲PR并形成柔性液压室。第二电极对沉积在3.5mu;m厚的聚对二甲苯层的顶部(图4-A)。牺牲PR层通过丙烯通过围绕聚对二甲苯液压室的周边的多个小切口除去。然后,使用异丙醇(IPA)浴清洗PR残留物。通过丙酮进行PR去除,然后进行IPA清洗循环可以重复几次,以确保完全清除牺牲PR和清洁。在完全去除PR之后,聚对二甲苯膜之间产生的间隙用水填充(图4-B),并且将样品浸入去离子水中时用紫外

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140564],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。