可变壁厚环件轧制

摘要:现今轧环工艺用于生产轴对称环。如果需要生产偏心轴承座和凸起管件这类非轴对称部件,会浪费材料,能量和劳动力。 一个新的工艺被推荐用于轧制具有可变壁厚度的环。 在这项工作中,在物理实验中辊缝和速度在物理实验中被在线控制来实现生产一个定义的可变壁厚,而且可以由摄影来捕捉环件的形状和位置。这个尝试揭示了两个新的过程限制,对此已经有了新的分析解释:厚度的最大变化率在圆周和圆形度的损失的附近。

关键词:轧制、过程控制、环件轧制

- 介绍

直到现在,环轧已经用于生产名义上轴对称环。然而,如果在部件中需要非轴对称特征,它们必须由较大的环加工而成,浪费材料,能源和劳动的力投入和增加下游加工负担。 这种部件包括偏心件轴承座圈或带有一个或多个凸起的环; 两者都是圆形的,但具有可变的壁厚度 - 如图1所示。如果可以控制在环轧过程中环的壁厚和/或曲率,这对于这种部件的客户是有价值的。

三环偏心轴承 侧进料耳轴球阀

FAG工业轴承股份有限公司 Erreesse开发

图1.可能运用到可变厚度轧环

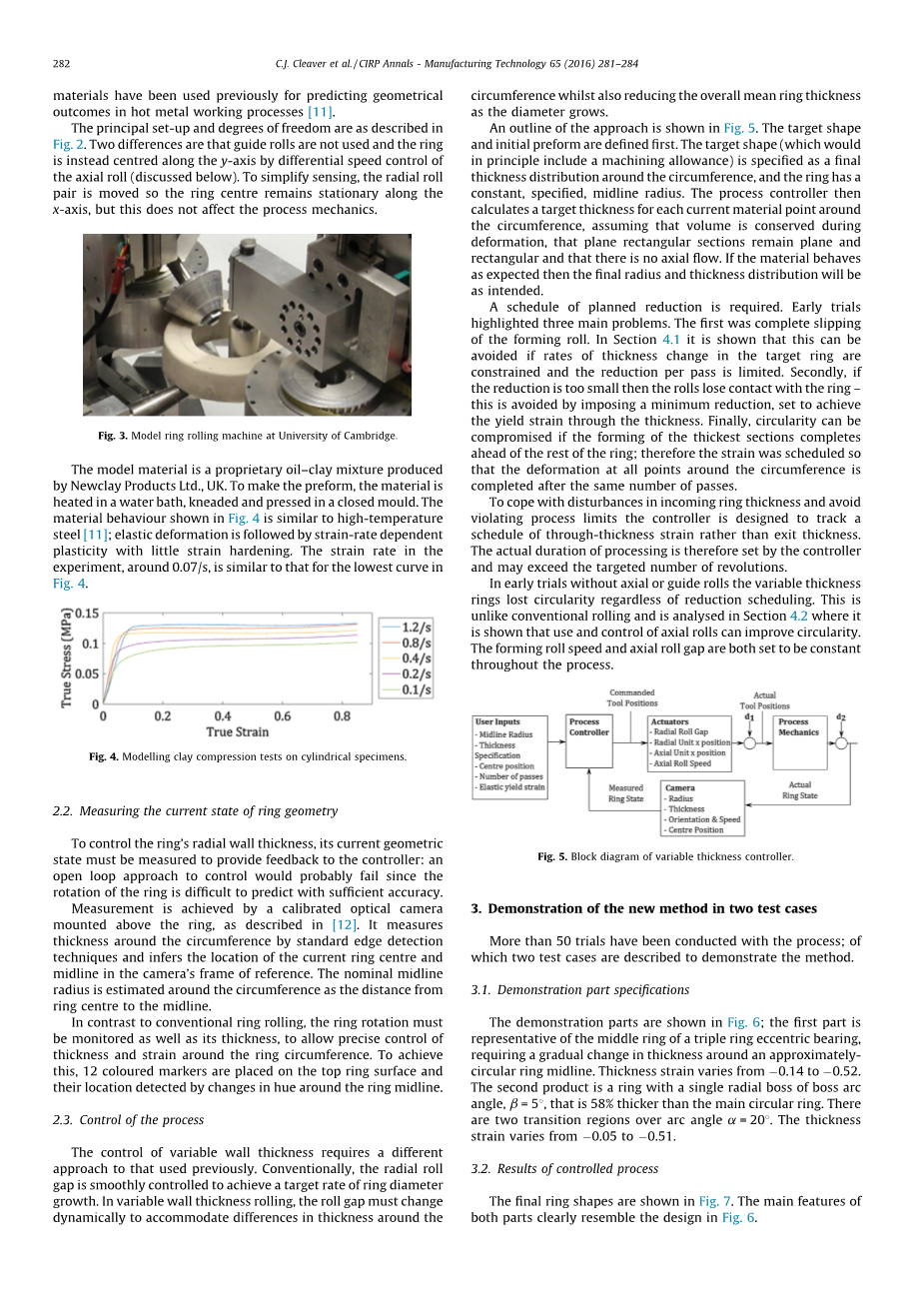

在图2所示的典型的环轧工序中,一个刺穿预成型件被在作用在径向和轴向表面的两对辊之间,并轧制变形。 径向辊对包括一个动力成形辊,空转心轴和轴向辊对。轴向辊分为是上轴向辊和下轴向辊。

图2.典型径-轴向环件轧制过程

成型辊

心轴

下轴向辊

上轴向辊

导向辊

德语和英语[3,4]的关于环件轧制研究综述语言表明,历史上的工作集中在理解和控制常规方法[例如5,6];最近的创新包括生产的膨胀圈的新技术[例如 7,8]。但是,尽管有相关的应用诸如平板轧制的领域[9]和可变厚度环轧尚未出现在文献中。 本文是第一次介绍如何轧制具有可变壁厚的环。

- 创造可变壁厚环件的方法

在模型机器上一种用于生产具有可变壁的环的新方法被提出并得到实施。

2.1实验的计划

在剑桥大学该实验在台式轧环机上进行,如图所示3[10]。 机器使用造型粘土作为模型材料。 以前已经使用类似的材料来预测热金属工作工艺的几何结果 [11]。

主要的设置和自由度如图2所示。 两个不同之处在于不使用导向辊而且环件是通过的差速控制来沿Y轴定心而不是通过轴向辊(下面讨论)。 为了简化传感,径向辊对被移动,所以使得环形中心沿x轴保持静止,但这并不影响力学过程。

图3.在剑桥大学的轧环机模型

该模型材料是由英国的Newclay Products有限责任公司生产的专有的油泥混合物。 为了制作预制件,材料是在水浴中加热,在封闭的模具中捏合并压制。如图4所示的材料的特性类似于高温钢[11];应变率相关的塑形随着弹性变形几乎没有应变硬化。 实验中的应变率大约在0.07 / s类似于图4中的最低曲线。

真实应变

真实应力(Mpa)

图4.圆柱体样本的黏土模型压力测试

-

- 测量环几何的当前状态

为了控制环的径向壁厚,其当前几何形状态必须测量并向控制器反馈:一个开环的控制方法可能会失败难,因为环件的旋转难以足够的精度被预测。

通过安装在环上方的光学校准相机来实现测量,如[12]所述。 它衡量通过标准边缘检测围技术来测量圆周的厚度,并推断当前环形中心的和相机的参考框架中线相机的参考框架的位置。 圆周的名义中线半径可估算为环件中心到中线的距离。

与常规轧环相反,环件的转及其厚度必须被检测,以便精确控制环周围的厚度和应变。 为了达到这个目的,12个彩色标记放置在顶环表面上,他们的位置由环中线周围的色调变化来检测。

2.3控制过程

可变壁厚的控制需要一种与以前使用的不同的途径。 通常,径向辊缝被平滑控制来达到环件目标生长率。 在可变壁厚轧制中,轧辊间隙必须动态改变来适应环周厚度的差异,同时随着直径的增长也减小总体平均环厚度。

该方法的流程图如图5所示。目标形状和初始预成型件被先定义。 目标形状(原则上会包括加工余量)被指定为最终围绕圆周的厚度分布,环有一个恒定的,指定的,中线半径。 然后过程控制器计算当前圆周上每个材料点对应的目标厚度。假设在变形的过程中体积不变,平面矩形截面保持平面和矩形,没有轴向流动。 如果材料的特性如预期的那样,最终的半径和厚度分布也会如预期一样。

首先需要一个计划减少的计划。 早期试验突出了三个主要问题。 第一个是完整的滑动成型辊。 在第4.1节中,可以看出如果目标环中的厚度变化率被约束,且每次通过的减少被限制,这一点可以避免。 其次,如果减少太小,那么辊就不会与环接触 —— 这是通过施加最小减少来避免,实现通过厚度的屈服应变。 最后,如果最薄截面在其他环件之前完成圆周可以被妥协; 因此,这个应变被计划以至于的周围所有点的变形在经过相同数量的过程后被完成。

为了应付进入环厚度的干扰并避免违反过程限制,控制器被设计为跟踪贯穿厚度应变的计划而不是出口厚度的计划。因此,处理的实际持续时间由控制器设置并可能超过目标运行的数量。

在没有轴向辊或导向辊的早期试验中,可变厚度的环件无论减少时间表都会失去圆形。 这点与传统轧制不同,在4.2节中进行了分析显示轴向辊的使用和控制可以改善圆形度。

在整个过程中成形辊速度和轴向辊间隙均保持不变。

测量环件情形

实际环件情形

d1

d2

实际工具位置

相机

-半径

-厚度

-方向amp;速度

-中心位置

力学过程

用户输入

-中线半径

-厚度规格

-中心位置

-通路数目

-弹性屈服应变

程序控制器

执行机构

-径向辊隙

-径向单元x位置

-轴向单元x位置

-轴向辊速度

图5.可变厚度控制器框图。

- 在两个试验实例中新方法的展示

该过程进行了50多次实验; 其中描述了两个试验实例来演示该方法。

3.1. 示范部件规格

演示部分如图6所示。第一部分代表三环偏心轴承的中间环,需要大致围绕圆形环中线的厚度的逐渐变化。 厚度应变从-0.14到-0.52变化。第二个产品是具有凸起弧角的单个径向凸起的环,凸起arc角beta; = 58°,比主圆环厚58%。 在弧角alpha;= 208°处有两个过渡区域。厚度应变从-0.05到-0.51。

-

- 控制过程结果

最终的环形如图1所示。 两个部件的主要特征清楚地类似于图6中的设计。

凸起的

偏心的

图6.预成型(L)和目标形状规格(R)

图7.由模型环轧生产的展示零件

与目标规格相比,厚度误差如图8所示。从蓝色原点标记逆时针测量角度。 偏心部分的厚度误差在plusmn;2.5 / -1.0mm以内,凸起部分的厚度误差为plusmn;1mm。两种情况都达到了正确的平均值半径。 偏心部分中的较大误差可以通过径向辊隙中的非零轴向流动来解释,它在轴隙中反向。

图8.展示零件厚度和半径上的错误

图5的控制系统作用于调整辊缝以匹配预定的应变路径,其效果可以在图9中看到。 其中将命令的径向辊缝与开环预测进行比较,开环预测假定环以与目标时间表相同的厚度离开间隙。 对于偏心齿轮环,开环和指令辊缝是同相的,但是由于机器顺应性,实际间隙大于早期旋转期间的预期间隙,所以工艺持续时间延长超过目标的四个循环,并且半径继续增长直到第七次循环。 凸起环件计划预计对大部分循环有恒定所谓间隙,根据需要少量地减少以创建凸起。 这里,作为较小的轧制力的,指令的间隙紧密地匹配所计划的六轧道减少,因此较小的机器偏差。

图9.指令的和预期的辊隙、半径和速度的对比

- 机械限制分析

第3节中讨论的一组试验揭示了工艺力学的两个新特征:限制了圆周周围的厚度变化率和所生产的环中的非圆形度。 现在来检查这些。

4.1 厚度变化率

在新工艺中在成形辊和环之间滑动的可能性限制了围绕圆周的厚度变化率。 在传统的环件轧制中,在名义的草图上可以看出,若△h(进入环厚度和辊间隙之间的差值)不超过临界值△h max [12],则环通过轧辊咬合。 然而,在可变厚度轧制中,接触几何形状显著不同,并且即使满足该条件也可导致滑移。 例如,在早期试验中,阶跃变化是目标,但是由于滑动而不能实现,如图10所示。

变薄区域的目标末端

滑动

最薄区域最远的距离

图10.阶跃改变厚度时环件的滑动

相反,必须指定厚度的平滑过渡。 例如,给出恒定的倾斜角度psi;的厚度的线性变化如图11所示。 在这种情况下,避免了滑动,只要psi;小于临界值psi; crit,此时牵引力的Y分量T 1不能再超过压力的Y分量(P 1&P 2),并且辊滑动。 使用类似于Lin和Zhi [13]描述的分析方法来确定psi; crit

、

图11.线性改变厚度时的环件咬合力图

假定的力和滚动咬合几何形状如图11所示。 使用沿x轴和y轴的力平衡以及库仑摩擦和/或Tresca粘附摩擦模型。 对于前者,临界斜率psi;crit通过求解等式得到(1):

表1中对凸起环演示中的滚动几何进行了评估,结果用于反馈厚度变化的最大速率tan(psi; crit)。 psi; crit的值取决于草图,△h,当△h接近△h max时,其减小为零。

目标的 达到的凸起型进入 达到的凸起型离开

表2

目标厚度变化率和达到厚度变化率的比较(mm/mm)

最大厚度变化率(mm/mm)

表1

预期的最大厚度变化率(mm/mm)

进行一系列实验,通过三次测试证实了在实践中可以实现最大的厚度变化率。 表2中的结果示出了当目标厚度变化率为0.83mm / mm时,最大厚度变化率为0.61mm / mm。 这与在表1中预测的极限与Tresca摩擦(可能的摩擦力)一致。 在实践中,形成的规模可能会显着影响这一结果。

4.2.环件圆度损失

可变厚度轧制力学过程的第二个新特征是环件圆度的损失。 为了产生圆形环件,当环膨胀时,需要均匀的曲率变化,但是与均匀的厚度轧制不通,没有额外控制这是不可能实现的。

为了分析效果,在没有额外的控制的情况下从同一预制件产生一系列六种形状。 形状类似于图6中的凸起环部分,但具有不同的凸起角度{beta; = 0°,5°,15°,30°,60°,120°}。 调整目标厚度,使得每个部分具有相等的中线半径,并且凸起中的工程应变与主环(8:1)中的工程应变比保持不变。 根据2.2节,估计圆周中线到中心的距离。这个距离的范围与其平均值的比例被用作圆度的度量标准。

所得到的环如图12a所示。只有均匀厚度的环件(beta;= 0°)接近圆形; 具有可变厚度的所有环件都具有差的圆形度,误差为大约10%或更大,如图13所示。初步分析表明,环件轧制中的曲率变化由径向辊的进入口和出口处的弹性力矩决定。在均匀厚度的轧制中,弯曲状态下的自调节力矩位于辊咬合的外侧的环中。 然而,在可变厚度过程中这不再是足够的,因为环件周围所需的力矩在变化。

b.控制的

a.未控制的

图12.一定范围凸起角的最终环件

图13.控制和非控制厚度变化环件轧制的圆度误差和凸起角度对比

相反,需要正确的力矩。 这可能由引导辊,轴向辊或两者的作用提供。 厚度的明显变化使得难以确定导向辊的正确定位,最简单的方法是对轴向辊施加差速控制。 试验表明,如果工具用于环件沿y轴的中心如图2所示,会提供正确的力矩。

到第二组环中该方法用比例控制器实现了,如图12所示。 结果表明,对于较窄的beta;lt;30°的凸台,可以将径向误差保持在5%以下。但是实际使用中仍然很高,与均

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138199],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。