英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

对具有较长前悬架商用车转向系统的几何结构优化设计

巴拉吉·洛马达,R·贾亚甘丹,V·维贾雅库马尔

摘要

商用车行业正在努力开发具有更高安全性和舒适性的公共汽车。这样就需要额外的零件和总成,最终使得在具有相同的载客能力的情况下,车辆的最终长度和总质量(GVW)会有所增加。通常,由于集成度和设计上的限制,具有较长前悬架的汽车的转向系统具有多个连接装置,比如锥齿轮箱装置或者中间枢轴臂装置,来取代单直拉杆。在这项工作中,尝试使用单直拉杆来为具有较长前悬架的公共汽车设计一个转向系统。在这里,采用市售的高强度管材来进行单直拉杆的打包和设计。对转向系统几何结构的优化设计将使其转向性能至少达到目前已有水平。并采用基于模型定义的分析来比较该转向系统和现有的转向系统的性能。所研究的转向系统参数有转向器力矩、悬架变形转向和中心转向响应。分析结果表面,在新设计的转向系统中,转向器所需力矩较原有设计下降了22%. 并在实车上测试了新旧两种设计的转向盘转向力和回正效率。并且由于转向系统的结构在新的设计方案中得到了精简,转向系统的造价和重量也得到了减少。

关键词:转向力,悬架变形转向,中心转向,转向几何

引言

在这之前,商用车发展的重点往往只聚焦于燃油经济性和耐用性的提高,但仅仅这些并不能使顾客满意了。商用车行业已经开始着眼于是乘客拥有堪比轿车的长距离行驶的安全性和舒适性。[1] 在具有相同载客能力的前提条件下,在车辆上加强安全性和舒适性会额外增加车辆的整体长度和总重量。公共汽车增加的总长度包括了汽车的轴距、前悬架和后悬架。对于拥有长轴距的卡车和公共汽车来说,转向系统需要执行两个重要功能。不仅需要在拥有较少方向盘转动圈数的情况下确保拥有满足可操纵性的,能被人接受的转向力等级和转向响应,同时还应具有与悬架几何结构相适应的转向几何结构,以此来减少转向中的冲击并保证汽车在操纵中的一致性。[2-3]

前悬架长度大于2米的车辆,被称为长前悬架车辆。由于拉杆的屈服强度和集成程度的限制,具有长前悬架的车辆的转向联动机构的设计与传统车辆的设计方法是不同的。对于传统车辆而言,转向柱与转向器连接,转向摇臂则是通过拉杆与前轴转向臂连接。对于具有较长前悬架的车辆而言,转向联动机构的设计一般有两种方法。A)图1所示的锥形齿轮减速器布置方案。其中,转向器指向前轴,水平安装,中间轴和锥齿轮减速器连接转向柱。B)中间轴臂布置则如图2所示。其中,转向器直接与转向柱管连接。但是转向摇臂和中间轴臂采用直拉杆连接,称之为中间直拉杆。另外一个拉杆(后直拉杆)连接则是用于连接中间轴臂和前轴转向节臂。在这两种方案中,拉杆的长度都被减少以满足设计要求。

在以上两个方案中,由于联动装置好接头的增加,整个转向系统的摩擦损失增加,刚度则下降,这会影响整个车辆的操纵特性。在本文中,针对具有更长前悬架车辆提出了一种直接连接转向摇臂和前轴转向节臂的方法。对转向系统的集合构造进行了优化,以减少转向系统需要的转矩,同时,拉杆也采用了具有更高屈服强度的管材。

图1. 锥齿轮箱转向机构示意图

图2. 中间枢轴臂式转向机构设置示意图

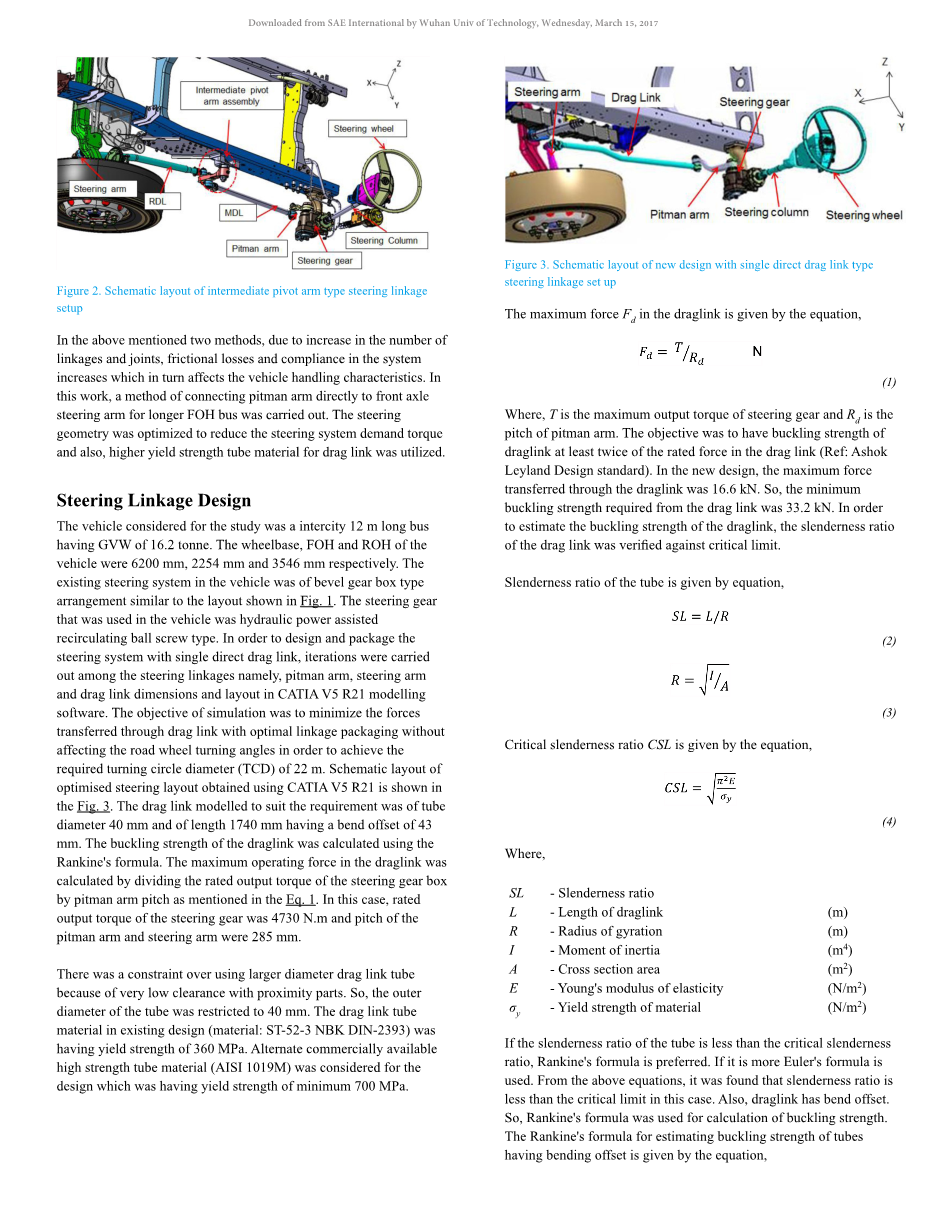

转向传动系统设计

用于研究的车辆的总长度为12米,总质量达到16.2吨。车轮的轴距,前悬架和后悬架的长度分别为:6200mm,2254mm,3546mm.该车辆中现有的转向系统采用的是与图1类似的具有锥齿轮箱的布置方式。该车辆采用的转向器是具有液压动力辅助的循环球式转向器。为了在设计和封装中采用单直拉杆,也就是为了能重复试验,转向摇臂、转向节臂和转向直拉杆都在CATIA V5 R21软件中建立了三维模型并进行了相应的组装。模拟仿真的目的是为了通过优化传动机构,在不影响车轮地面转角以保证车辆设计要求的最小转弯直径(22m)的条件下,使转向直拉杆传递的力最小化。使用CATIA V5 R21 设计的转向系统的优化布局如图3所示。根据要求设计的转向直拉杆采用直径40mm的管材制造,长1740mm,弯曲偏移量为43mm. 转向直拉杆的屈服强度采用兰肯公式进行计算。转向直拉杆所受的最大操作力通过将转向器的额定输出转矩除以方程式1中所示的转向摇臂长度来得到。在这种情况下,转向器的额定输出转矩为4730N·m,转向摇臂和转向节臂间距为285mm.使用具有较大直径的管材制造转向直拉杆存在一定的限制,主要原因是因为机构间间隙非常小。因此,将管材的外直径限制到40mm. 现有设计中的转向直拉杆的管材(材料:ST-52-3 NBK DIN-2393)只有360MPa的屈服强度。对于要求最小屈服强度700MPa的设计,考虑采用市面上已有的高强度管材(材料:AISI 1019M)。

转向直拉杆中的最大力Fd由以下公式给出,

N (1)

其中,T是转向器输出的最大转矩,Rd是转向摇臂的长度。目的是使转向直拉杆的弯曲强度至少是额定设计的两倍(参考:Ashok Leyland Design标准)。在新设计中,转向直拉杆中传递的力为16.6kN. 因此,转向直拉杆的所要求的最小抗弯强度为33.2kN. 为了估算转向直拉杆的弯曲强度,转向直拉杆的长度直径比根据临界极限进行了确定。

管材的长度直径比由以下公式给出,

(2)

(3)

临界长度直径比CSL由以下公式给出,

(4)

其中,

SL 转向直拉杆长度直径比

L 转向直拉杆长度 (m)

R 回转半径 (m)

I 转动惯量 ()

A 转向直拉杆横截面积 ()

E 杨氏弹性模量 ()

材料屈服强度 ()

如果选用管材的长度直径比小于临界值,兰金公式则是首选,反之,则必须要使用欧拉公式。从上面的公式可以发现,在当前情况下,管材的长度半径比是比临界极限要小的。同时,转向直拉杆存在一定的偏移距。因此,选择兰金公式来计算屈服强度。下面给出用于计算存在弯曲偏移距情况下,用于计算弯曲强度的兰金公式,

(5)

其中,

Fb 屈服力 (N)

x 转向直拉杆中心偏移距 (m)

r 管材半径 (m)

基于上述公式,计算了现有材料的转向直拉杆的屈服强度。管材厚度从6mm到实心棒。从中获得的理论屈服强度处于19.7kN到26.7kN之间,这对于本方案中是不堪一用的。但在选用了较高强度材料后,发现6mm厚度的管材的屈服强度为34.9kN,满足设计条件。

图3. 新设计单转向直拉杆式转向机构布置示意图

多体动力学分析

使用MSC ADAMS软件,对一些车辆的操纵参数在现有设计和新设计中进行比较,包括转向器需求扭矩、中心转向响应和冲击转向。并开发设计了如图4所示的运动学模型。

图4. 组装后的悬架和前桥的转向系统的运动模型

冲击转向分析

冲击转向是当前悬架上下移动时,车轮或转向传动机构发生位移时的一种现象。由于悬架位移频率本身的特性,一般在正常情况下,转向系统发生的形变非常小。但是当车轮撞上路肩或者行驶过坑洞时,悬架的位移会非常剧烈并在转向盘或者车轮上产生很高的角加速度。这种后果并非人们所期望的。在保证悬架机构和转向直拉杆扫过的弧度相同的情况下,是有可能实现无冲击转向的。无冲击转向时,拉杆的落点称为理想中心。然而,由于封装和设计本身的限制,保证转向摇臂硬点位于理想中心上是不可能的。冲击转向通常也用冲击转向率来描述,其定义为悬挂单位位移时的车轮角度角变化率。冲击转向率的单位为度每米。通过测量悬架的行驶高度条件的plusmn;20 mm垂直位移的转向机构的位移来估计冲击转向率。冲击转向率的目标值为小于4°/ m。转向摇臂硬点定位应保证冲击转向率保持在4°/ m以内。

现有转向系统的冲击转向分析已经在图5中显示出来,新设计转向系统的冲击转向分析则在图6中显示。曲线分别显示的是左前轮和右前轮角位移和前悬架的垂直位移。现有设计和新设计的冲击转向率则在表1中进行对比。两个设计的冲击转向值都在4°/ m的目标设计范围内。虽然新设计的转向系统的冲击转向率比现有的旧设计要高,但是仍然在可接受范围内。

图5. 现有转向系统对plusmn;20 mm位移悬架的冲击转向分析

图6. 新转向系统对plusmn;20 mm位移悬架的冲击转向分析

表1. 现有设计和推荐设计的中心转向率值比较

中心转向响应

中心转向响应是需要密切监视的重要参数之一。它是在高速行驶时,车辆进行变道或者快速机动的时候转向响应的测量。它是通过测量转向盘向左右分别转动90°时,车轮的变化度数来估计的。现有系统和新系统的转向盘转角和右前轮转角的关系分别如图7和图8所示。根据现有基础数据发现,转向盘和车轮的转向角度比杂20:1到26:1之间的操纵性能比较好。现有系统和新系统的中心转向响应的对比数据已经在表2中列出。从表中可以发现,新系统比现有的转向系统的中心转向响应要高,但是两种方案都符合设计要求。

图7. 现有系统中方向盘转角和车轮转角的关系

图8. 新系统中方向盘转角和车轮转角的关系

表2. 现有系统和新系统的中心转向响应比较

转向器需求转矩比较

针对现有转向系统和新设计的转向系统的转向器需求转矩进行了比较。即转向器用于驱动转向车轮所需要的转矩。研究中,车辆前桥所承受的载荷为6吨。并对作用在主销上的转动转向轮所需要的转矩进行估算。轮胎和地面的的摩擦系数设定为mu;=0.7. 主销上所承受的转矩用来作为阻力转矩来确定现有转向系统和新设计的转向系统的转向器需求转矩。用转向器的需求转矩来估算主销上的输入转矩。新旧两个系统上的主销转矩和转向系需求转矩都已经在表3中列出。从中可以看出,对于相同的主销输入转矩,转向器需求转矩从4193N·m降低到了3277N·m. 在新设计的转向系统中,其大小比现有的转向系统减少了大约22%。这将减少车辆转向时,驾驶员施加在转向盘上的力。

表3. 现有系统和新系统的转向器需求转矩比较

转向直拉杆结构分析

使用ANSYS 14.5进行有限元分析,以此来研究转向直拉杆的力—位移特征和模态频率。转向直拉杆的有限元模型在图9中已经列出。使用非线性屈曲分析(弧长法)来估计来估计临界屈曲载荷。在模型中所限制的边界条件是:所有的三个平移自由度都被限制在管的一端,但是可以任意旋转。另一方面,沿X轴施加压缩载荷,其他的两个方向的平移运动受到限制。模型可以自由地绕Y轴和Z轴旋转,但是将其旋转轴限制为X轴。

图9. 转向直拉杆的有限元模型

转向直拉杆的力与位移的分析如图10所示。从图中可以看出,转向直拉杆在47.4kN之后变得不稳定,而设计要求的屈服强度至少为33.2kN。因此,这个设计的无疑是非常安全的。通过对三个样品的转向直拉杆进行压缩载荷试验,对屈服强度进行了验证,并发现所有三份样品都符合要求。转向直拉杆的屈服强度的值已经在表4中列出。

图10. 转向直拉杆力与位移关系图

表4. 三个转向直拉杆样品的屈服强度值

图11. 1号和2号转向直拉杆模型形状

对转向直拉杆进行了模态分析,从中验证了转向直拉杆的固有频率是远离发动机激励频率和车轮激励频率,以避免发生共振。第一次点火的发动机频率为30Hz,在记录了该车辆的道路负载数据之后,从中发现车轮的最大激励频率为15Hz。因此,转向直拉杆的第一固有频率的目标值应大于35Hz。图11展示了1号和2号模型的转向直拉杆的形状。1号和2号转向直拉杆的固有频率分别为41.4 Hz和45.4 Hz. 因此,转向直拉杆的固有频率远远高于发动机的激励频率和车轮的激励频率,可以保护它免受高幅度振动的影响。

车辆转向性能评估

车辆上先装载现有的转向系统,之后再装上新设计的转向系统,以此来评估转向盘转向力和自定心效率。从中得知,现有转向系统和新转向系统的最小直径是相同的。并在以下两种情况下测量动态转向盘转向力:a)在具有液压助力的情况下,将车轮转至极限位置;b)转动转向轮,在无转向助力(手动)情况下,使车辆保持40m的转弯直径。自定心效率是在车辆运动期间将车轮从极限状态恢复到直线前进状态的量度。它是通过计算方向盘在3秒内从极端转向状态返回到直线状态的百分比来测量的。进行多次试验以获得多个转向盘转向力和自定心效率,最后求平均值。在新旧两个转向系统中,转向盘转向力和自定心效率的比较在表5中列出。从中可知,由于新设计的转向系统的转向器需求力矩的降低,转向盘转向力也降低了。但是,由于动力辅助装置的存在,转向器需求力矩和转向盘转向力的关系并非线性的。从表5可以看出,与现有的转向系统相比,新型转向系统的方向盘功率减少了0.85 kgf,而手动转向的功耗则降低了3.7 kgf . 此外,车辆的自定心效率提高了21.3%。新转向系统能够减少转向盘转向力的主要原因是转向传动比优化,自动定心效率的提高则是由于连接点数量的减少。

总结和结论

在此次研究中,针对具有较长前悬架的客车进行了转向系统的优化设计。从中可以看出采用单根转向直拉杆来设计和封装以代替锥齿轮减速器类的转向系统是可行的。采用高强度的转向直拉杆的管材是可以克

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138455],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。