英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

多轴斜齿轮有限元动态分析:模型与实验

M. Kubur、A. Kahraman、D. M. Zini、K. Kienzle

本研究提出了一个N轴柔性斜齿轮减速器的动力学模型。该模型包括一个结合斜齿轮三维离散模型的轴结构的有限元模型,轴承和其灵活性也包含在模型内,特征值解与模态求和技术也被用来预测系统的自由和强迫振动。为了验证模型,还提出了螺旋齿轮轴承系统的实验研究结果。它表明,在给出的实验数据动态传输误差范围内,预测与实验数据结果得到了很好的匹配。最后对由三轴形成的示例系统的强迫振动也进行了研究,证明了一些关键的系统参数的影响问题。

介绍

在描述任何齿轮传动系统的噪声和耐久特征上,齿轮的动力学研究都是非常必要的。作用在齿轮上的力在动力作用下被放大,导致较大的动态载荷和应力的条件从而降低齿轮的疲劳寿命。此外, 由于动力行为的高频交变力传输到辐射表面,形成激发结构齿轮的噪声。因此,一个预测振动幅值和动态力的动态模型是必要的,用以评估给定的齿轮系统的噪声和耐用性,并根据任何问题确定并实施可行的解决方案。

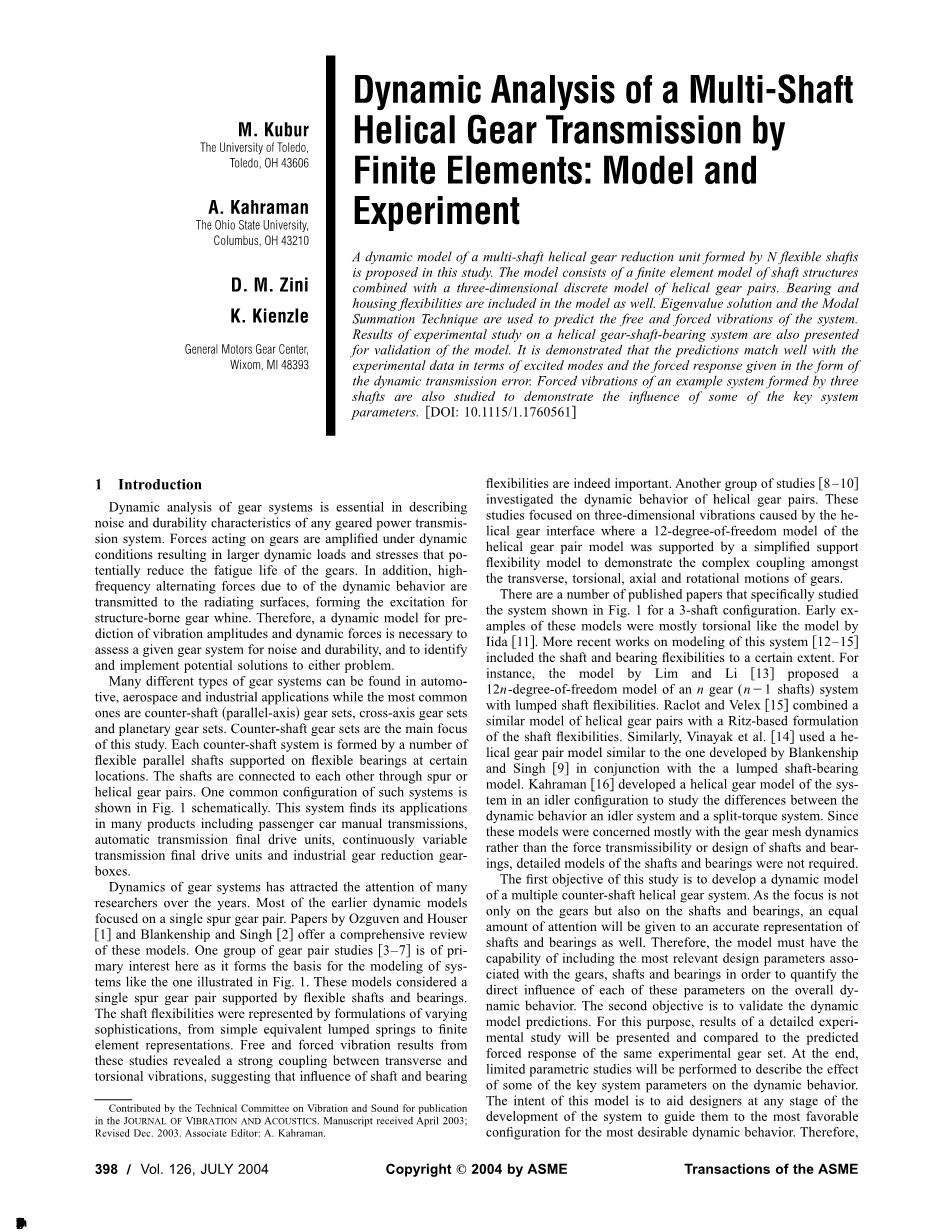

许多不同类型的齿轮系统可以在汽车,航空航天和工业应用中使用,而最常见的是对轴(平行轴)齿轮组,十字轴齿轮组和行星齿轮组。计数器轴齿轮组的研究是本研究的主要焦点。每个计数器轴系统由若干个支承在确定位置柔性轴承上的柔性平行轴形成,这些轴通过正齿轮或斜齿轮组连接。这种系统的一个共同的结构特征如图1所示。该系统发现其可应用在许多产品中,包括客车手动变速箱,自动变速器传动装置,无级变速传动装置和工业齿轮减速箱。

齿轮系统的动力学这些年已经引起了许多研究人员的注意。大多数早期的动力学模型主要集中在单直齿轮副。由Ozguven、Houser、Blankenship和 Sing的论文提供了这些模型的综述。一组齿轮对的研究非常有意思,因为它形成了系统建模的基础,如图1所示。这些模型被认为是一对基于柔性轴和轴承支撑的直齿圆柱齿轮。轴的灵活性是由不同混合制剂所造成的。表,从简单的等效弹簧有限元表示。作为自由和强迫振动的结果,这些研究揭示了横向和扭转振动之间的强耦合,表明轴和轴承柔性的影响是非常重要的。另一组研究了斜齿轮副的动力学行为。这些研究主要集中在由螺旋齿轮界面引起的三维振动,斜齿轮界面处 12自由度斜齿轮副模型的简化柔性模型支持,证明了齿轮之间的横向,扭转,轴向和旋转运动的复杂耦合。

有一些发表的论文,专门研究如图1所示的三轴配置系统。这些模型的早期例子大多出自于Iida的模型。最近在这个系统的建模上的研究更多包括轴和轴承在一定程度上的灵活性。例如,由利姆和李提出的模型,由n个齿轮组成的12n自由度的集总轴柔性的系统。Raclot、和Velex把斜齿轮副与Ritz的基于轴柔性支撑相似模型相结合。同样,Vinayak等人,用斜齿轮副模型类似于一个由Blankenship和Singh的集总轴轴承模型开发的结合。Kahraman发展研究了一个螺旋系统的齿轮模型在惰轮研究动态行为在托辊系统和转矩分流系统之间的差异。由于这些模型关注的主要是齿轮啮合动力学,而不是力传递或设计的轴和轴承,因此是不需要轴和轴承的详细模型的。

本研究的第一个目的是建立一个多轴斜齿轮系统动态模型。由于焦点不只有在齿轮上,还在轴和轴承上,因此轴和轴承将会被给予平等的关注以及准确的表示。因此,模型必须具有包括齿轮,轴和轴承最相关的设计参数的能力,以量化这些参数对整体动态的直接影响。第二个目标是验证动态模型的预测。为了这个目的,一个详细的实验结果研究将提交和比较预测同一试验齿轮组的强迫响应。最后,有限的参数研究将进行描述一些关键系统参数的动态行为的效果。这种模式的目的是帮助设计师在任何开发系统的阶段,指导他们最有利进行的最理想动态行为的配置。因此,作为一个计算机辅助设计工具,该模型必须是通用的可以分析不同的系统和配置。

图1 具有N轴的轴系统,NAgrave;1齿轮网格和铌滚动轴承

动力学模型

模型的能力和假设

本研究中将会提出一个耦合三维(横向旋转轴向)系统模型,如图1所示。方案将在最通用的情况下推出,N轴,与其它(N-1)齿轮啮合形成的2(N-1)齿轮,虽然大多数汽车和工业应用最多可容纳四个轴(N le; 4)。该模型必须是通用的包括:(i)所有可能的斜齿轮和轴的振动(横向,扭转,轴向和旋转方向)(ii)任何包括可变直径、实心或空心截面的任意几何形状的轴的数目,(iii)任何联轴器、飞轮,链轮和其他刚体的转动惯量是安装在轴的驱动单元的转动惯量和负载,和(iv)任何数量的滚动轴承支持任何类型给定位置的轴。该模型是由基于现有的齿轮转子动力学模型开发者之一所研发的。这以前模型考虑了一个耦合的圆柱齿轮轴承的动力学双轴单齿轮副系统。一个集中质量模型直齿轮副与有限元模型相结合轴,以预测由于静态传输误差激励的自然模式和强迫响应。作为早期的延伸模型,这里提出的模型增加了轴向和旋转运动的轴以及由N轴形成的系统的轴和斜齿轮轴,如图1所示。该模型将会被设计成这样以便于可以分析任何基本布局相同的系统,以允许设计参数化灵敏度研究。

该模型假定的动态行为是线性的。源自牙齿分离的任何非线性效应齿轮间隙和由于轴承间隙的轴分离被假定为可以忽略不计。这是一个有效的报告,特别适用于中等或高负荷的高接触比斜齿轮和滚动轴承。同时它也忽略了时间变化的影响,如波动齿轮啮合刚度由于交变数接触齿对。齿轮啮合刚度波动时直齿圆柱齿轮是大到足以引起参数共振,它们是小得多的高接触比斜齿轮。轴承刚度波动,也出现了轧制数量在加载区元素的波动,这也被认为是可以忽略不计。这两个关键假设(有效性分离和时不变网格刚度)将通过实验数据收集使用斜齿轮-轴-轴承系统显示在第3节。

这里还假定,用于表征齿轮啮合的参数,最初受到齿轮啮合刚度和运动的传输误差,在动态条件下保持不变。理想情况下,人们会希望一个模型,其中包括这些隐含的参数,可能是通过一个可变形的接触模型的齿轮啮合,以便更真实的表示即使在动态条件下齿轮啮合是可能的。虽然这样的变形齿轮体在过去采用单齿轮副会成功,在这里是不可行的因为系统是更大的。此外,该模型的目的是要在变速箱的设计和开发的不同阶段成为可使用的设计工具,防止使用这种非常苛刻的数值方案。相反,这些齿轮的啮合参数将得到可用的接触力学模型下的准静态条件,并且会假定保持在相同的动力学条件下。

模型组成

在图1中会使用有限元模型来代表轴。这里,如果转动惯量、剪切变形和陀螺力矩在预期中都对应用产生影响时,可使用一个铁摩辛柯梁模型;如果剪切变形的影响不显著时,使用欧拉梁模型就足够了。每个有限的刚度和质量矩阵轴元素测定和组装形成每个独立轴n(n=1~n)刚度Ksn和质量Msn群。然后系统的轴刚度和质量矩阵组装形成Ks=Diag(Ks1Ks2hellip;Ksn)和Ms=Diag(Ms1Ms2hellip;Msn)。两者都是对称的,方形的q维其中是系统总的自由度(mn是定义轴n的有限元数量)。

在具体的应用中,每个轴由至少两个不同类型、尺寸以及设计参数的滚动轴承所固定。考虑到系统有nb个轴承,所有的轴承矩阵可由下面的不同的轴承刚度矩阵所表示kbi(i=1~nb),Kb=Diag(hellip;kb1hellip;kb2hellip;kbnbhellip;)。在传输时的轴承不能假定为刚性的,通过凝聚刚度矩阵Kc可以从FE获得与轴承相关联的节点的壳体模型的位置,整个住房的灵活性也可包括在这个模型中。简明住房刚度矩阵不仅包括额外的灵活性,在轴承位置也带来了不同的轴承位置之间的耦合,并可以使用参考的方法被编入KB。

如图2所示为斜齿轮的一般三维动力学模型,该系统是由斜齿轮i和j组成,都有刚性的空白,有一个在运动平面上的线性齿轮网格kij(两圆柱体面相切)由螺旋角(beta;i j)确定其相接正常的方向。也适用于与kij串联的一个位移激励运动传递误差形式eij(t)。齿轮的相对位置是这样的线连接齿轮中心用这样的x轴做这样的角度alpha;ij。alpha;ij定义是作用平面与正Y轴之间的夹角,如图2所示,由于动作平面是依据加载方向改变方向的,psi;ij定义如下:

Psi;ij是齿轮副的横向工作压力角,扭矩的方向取决于齿轮i、Ti被定义为加载的侧翼,因此,在该方向的平面的行动应定位。另外,基于齿轮的螺旋角beta;i j被定义为

这两个齿轮被放置在横向平面和轴向Z方向的x和y方向上。此外,每个齿轮允许绕着Phi;x,Phi;y和Phi;Z三个角度旋转。这每个齿轮有六个自由度,每个齿轮副ij总共有12个自由度,这定义为两个齿轮之间的联轴器。齿轮副的运动方程如下:

pij表示在齿轮啮合的法线方向接触表面的相对位移,它的定义如下:

齿轮位移矢量ij定义如下:

在上述方程中,单个齿轮啮合刚度矩阵的每个网格都使用合适的轴位置角alpha;(i)(i 1),横向压力角Phi;(i)(i 1),和螺旋角beta;(i)(i 1)。对于n轴系统,角psi;(i)(i 1)给出了一般形式如下:

由于输入的扭矩方向改变,所有的齿轮的作用面也被改变,导致在第一个轴上在此输入负载T1时其余部分的角度被定义成psi;。

鉴于轴的质量和刚度矩阵,壳体和齿轮,质量和整体的质量和刚度矩阵系统给出的M=Ms Mg和K=Ks Kb Kg。交替力矢量在所有的(N-1)静态啮合处的传输误差为:

可预测的静态传输误差激励函数利用静态齿轮接触力学模型可以定义为傅立叶级数形式如下:

这里,gamma;(j-1)(j)是介于在参考角(j-1)和图4所示轴同轴角j之间的。

解决方案

系统整体运动方程以矩阵的形式可以写成如下:

提到这一点的方案不包括阻尼矩阵C的推导。如果每个包括齿轮啮合、轴承和轴组件的阻尼值已知,就可以得到一个相同的阻尼矩阵。然而,这些值在大多数时刻甚至齿轮设计的最后阶段都不知道,因此,对于实际的工程目的,一组模态阻尼值Z是用来定义C而不是使用形成阻尼矩阵的实际阻尼值。

在上述方程式中,j是复虚数,上标T表示矩阵转置。

实验验证

任何参数的研究之前都要进行配置一致,模型必须可以通过比较来验证斜齿轮—轴承系统实验。这里,一组通过单网斜齿轮收集的数据将被考虑,多网斜齿轮收集到的数据将无法使用。因此,这种努力验证不会解决行为独特的多网格系统,如网格相位。然而,它仍然非常相关的证明了以下有效性:(I)在模型中使用的假设,例如螺旋齿轮系统采用线性和时间不变的方式分离和恒定齿轮啮合刚度(ii)欧拉梁模型的应用(iii)一般有关轴承和齿轮的配方网格耦合。在这点上,一个单啮合齿轮试验与模型预测的良好的定量匹配使得自由和强迫振动的行为将提供一定的水平,在多网格模型的置信度,直到更多的压缩可以使用多啮合斜齿轮组进行验证数据。

图5是一个四方平米采用本实验研究的功率循环式试验机。先前同样的测试机也用来研究了包括跳跃不连续性、参数共振混沌运动以及某些设计参数如牙齿的影响的实验研究的非线性行为齿轮副,和动态特征的修正与接触比直齿轮副。可以从早期的论文中发现测试机的详细说明。令人非常感兴趣的是测试齿轮设置显示在图5左边。它是很好齿轮箱通过大规模飞轮的隔离反应,弹性联轴器和长,细长轴,这样反应齿轮对动态特性的影响测试齿轮系统可以忽略不计。施加恒定转矩闭环完全分裂耦合。

测试齿轮之间有250毫米长的距离(轴中心间距)和两个均匀段43和37.6毫米直径。每个测试齿轮装配在其轴上准确地避免任何安装错误。一对精密球面滚子轴承支承在轴承中的轴承盖。轴承盖和轴承座等无轴偏差。此外,轴承座试验机的床板刚性,消除了简明壳体刚度矩阵的需要。

如图6所示的螺旋试验齿轮副。表1列出了螺旋试验齿轮副的参数。对这三个独立的在本实验中被认为是相同的底座设计的齿轮进行研究,而只挑选了其中两个结果包括在本文中。每个齿轮对之间的区别是它们有不同的外径导致1.4,1.6和1.775不同的渐开线接触比(ICR)。每个齿轮对有一个统一的面接触比。除了一个非常轻微的约4毫米铅冠齿轮齿,其余无齿面修饰均适用。

每次测试的旋转速度是0~4000rpm。这个齿轮副的动力传动误差(DTE= )作为确认参数被使用。这样大范围的DTE速度测量就成了挑战。基于编码器的方法是能够在较低的速度测量DTE的,因为基于加速器传感器的方法是在更大速度下更精确,在更低速度下会由于涉及的噪音而双积分测得theta;i和theta;i。因此,这里结合应用了以编码器和加速器为基础的方法,由相当小的角振动振幅构成斜齿轮副的传输误差,一对高精度光学编码器(18000脉冲/革命)被用于测量每个齿轮的旋转角度theta;。一对信号调节器将谐波编码器信号转换成TTL方波,具有明显上升和下降边缘的脉冲串。图7展示了基于DTE编码器测量系统的仪器,包括光学编码器、信号调理器和高速数据分析仪。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139242],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。