英语原文共 4 页,剩余内容已隐藏,支付完成后下载完整资料

基于8051单片机的刀具温度数据采集系统

S. Arunaganesan, J. Adhavan, G. Shivakanth Reddy, M. Venkatesan

印度泰米尔纳坦贾武尔萨斯特拉大学机械工程学院

摘要:本研究开发了基于Intel 8051单片机的数据采集系统,采用温度传感器LM35对刀具温度进行测量。它涉及到将检测刀具温度的传感器的信号,通过ADC电路转换成数字输出,并由计算机通过RS-232接口,借助单片机进行提取。它提供了刀具温度的实时数据,可用于刀具温度的测量。这是准确和成本效益。

关键词:ADC,单片机,温度传感器LM35。

一、引言

由于刀具在机器中的摩擦而引起的温度升高会降低其效率和性能。因此,为了过上更好的生活,我们应该给它降温。测量工具各点的温度对于设计一种有效的冷却技术至关重要。本文采用温度传感器LM35和ADC数据采集系统对刀具的精确温度进行了测量。该方法可提供一种准确、经济的刀具温度检测方法。Nakanishi Hideya et al.[1]采用快速数据采集系统实时读取LHD聚变过程中以10,000 s等离子体持续时间进行准静态实验的高速信息。Milfelner et al.[2]通过融合数据采集来测量在加工过程中作用于刀具上的力,并识别出铣削过程中的故障情况。Kitagawa et al. [3]采用数值方法测量了陶瓷刀具、镍基合金刀具和钛基合金刀具在高速加工过程中的刀具温度。Weck et al.[4]分析了刀具的热应力及其变形,并总结出了减少刀具因加热而产生的热漂移的各种步骤。Dirk Werschmoeller等人[5]在加工硬化钢时,使用嵌入PCBN中的微薄膜c型热电偶阵列来获得加工刀具的热数据。Carvalho等人利用热传导反问题技术确定了刀具的温度,该技术考虑了刀具的热特性随温度的变化和通过对流损失的热量。Bagheri和Mottaghizadeh[7]利用嵌入式热电偶(RTD)和红外摄像机测量了工具芯片界面温度。他们还将结果与MSC进行了比较。形式超流畅Korkut等人使用K型热电偶测量AISI 1117钢的温度。结果表明,切削速度对温度的影响更大。同时提高进料速度、切削深度和切削速度也提高了后齿条表面的温度。Chaowen和Yong[9]用三维数值有限元程序预测了冷却水对焊接温度场和应力分布的影响。他们把结果与实验数据进行了比较,结果表明两者吻合得很好。在本工作中,该工具的温度是由一个ADC接口英特尔8051 bas测量

二、工作原理

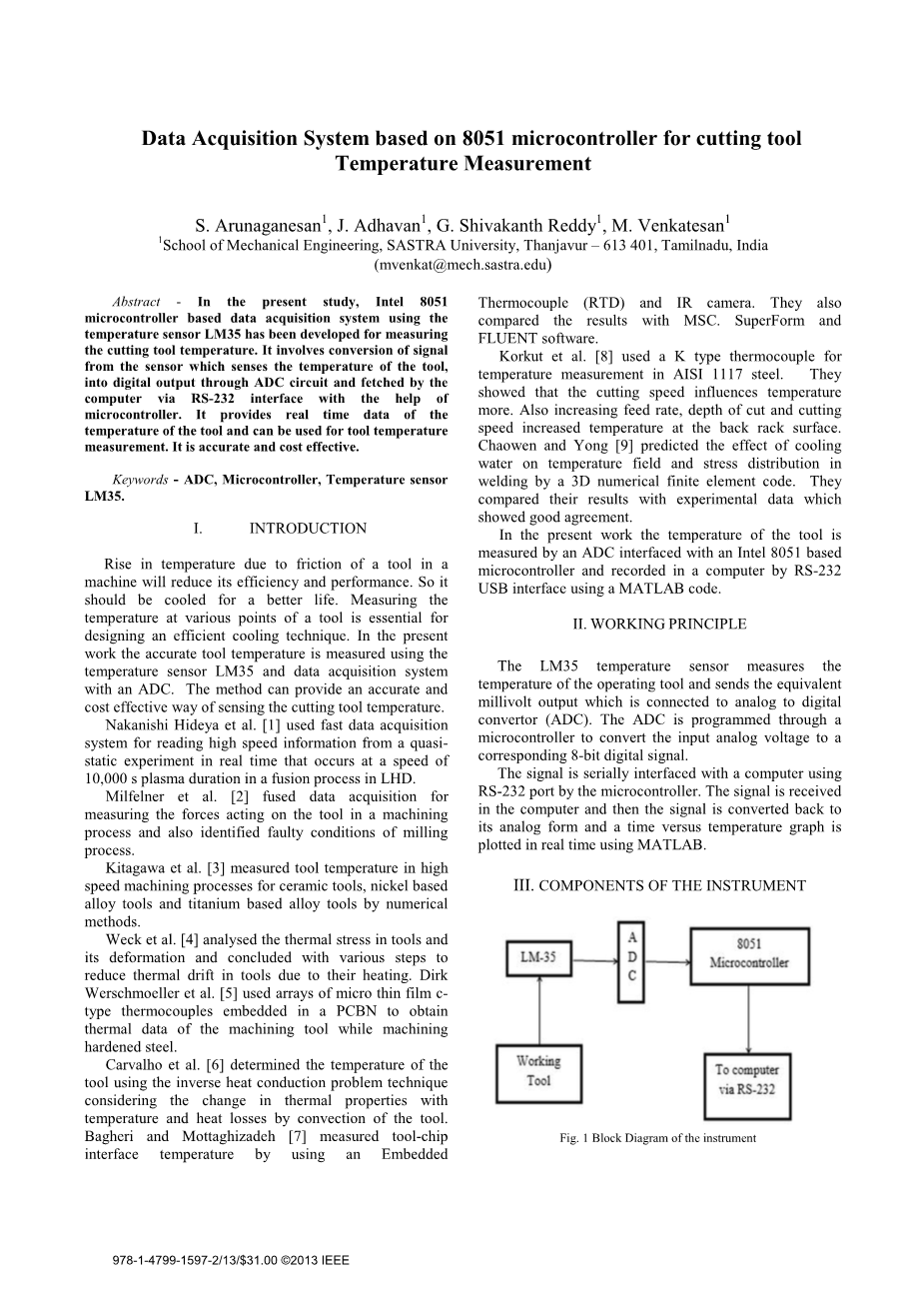

LM35温度传感器测量操作工具的温度,并发送等效毫伏输出连接到模拟到数字转换器(ADC)。ADC通过单片机编程,将输入的模拟电压转换为对应的8位数字信号。该信号由单片机使用RS-232端口与计算机串行接口。在计算机中接收到信号,然后将信号转换回模拟形式,利用MATLAB实时绘制出时间与温度的关系图。

三、仪器部分

图1仪器框图

- 单片机和定时器电路

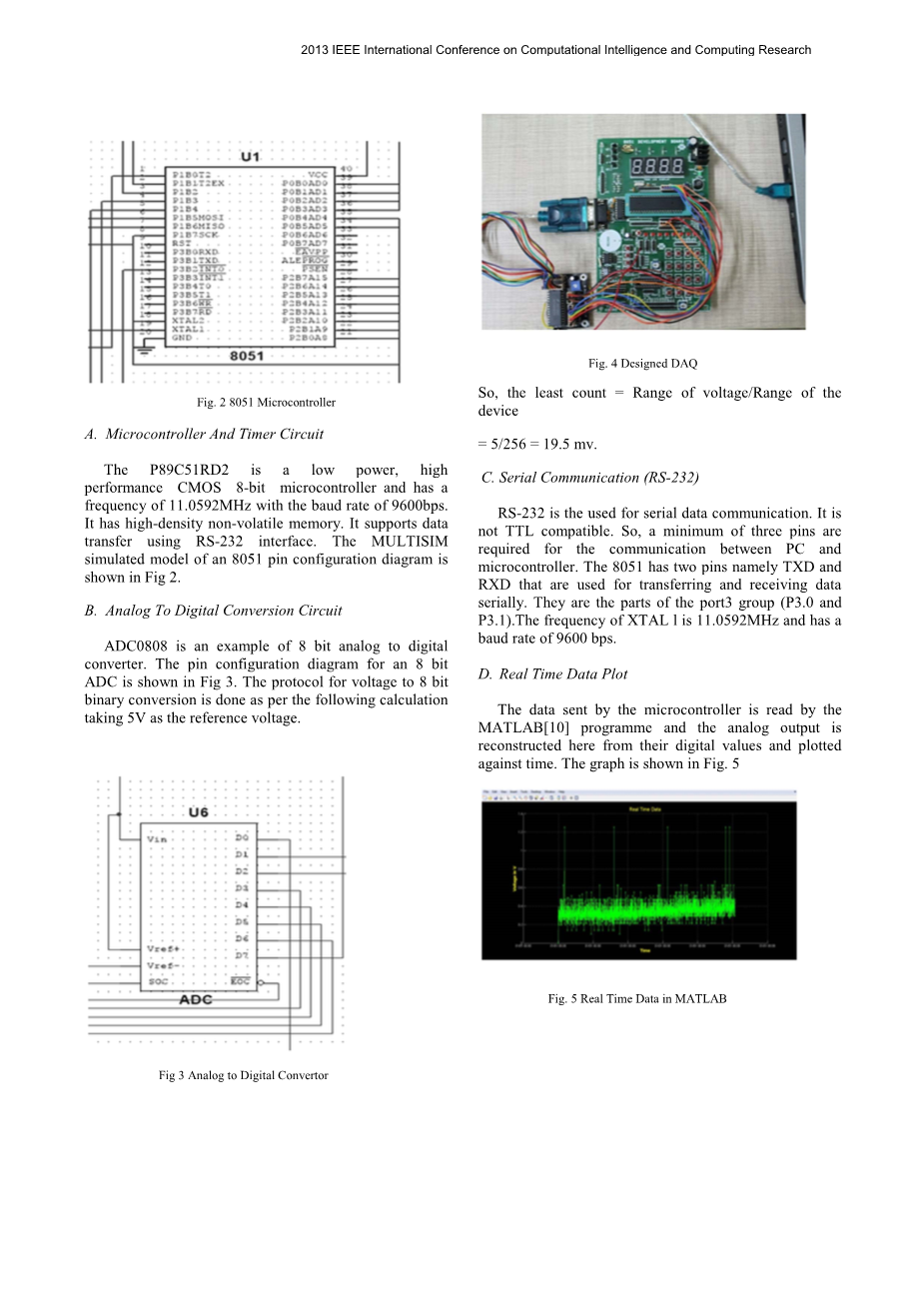

P89C51RD2是一种低功耗高性能CMOS 8位单片机,频率为11.0592MHz,波特率为9600bps。它具有高密度的非易失性存储器。支持使用RS-232接口进行数据传输。8051引脚组态图的MULTISIM仿真模型如图2所示。

图2 8051单片机

- 模拟数字转换电路

ADC0808是一个8位模数转换器的例子。电压到8位二进制转换的协议如下计算,以5V为基准电压。因此,最小计数=器件的电压/设备范围

= 5/256 = 19.5 mv.

- 串行通信(rs-232)

RS-232是用于串行数据通信的。它不兼容TTL。因此,PC机与单片机之间的通信至少需要三个引脚。8051有两个引脚TXD和RXD,用于串行传输和接收数据。它们是port3组(P3.0和P3.1)的一部分。XTAL l的频率为11.0592MHz,波特率为9600 bps。

四、运算流程

端口1配置为连接到ADC的输入端口。通过单片机交替设置ADC的高低,得到输入被处理的结果,输出在引脚TXD和RXD的帮助下串行发送。8051单片机的算法如图3所示。

图3 8051单片机算法

Matlab接收数字的十六进制形式输入并转换为原始(即模拟)形式根据公式,t=(十六进制输入/255)*(v参考ADC)。T是温度。matlab的算法如图4所示。

图4 MATLAB流程图

五、结果与结论

设计仪器的验证是通过将温度传感器放在工具上,温度随热通量的变化而变化。得到的将DAQ的结果与国家标准进行了比较。仪器4350 DAQ和见表1。NI4350DAQ是一款高精度电压表。这个仪器已预先校准。然而,仪器比较了J型热电偶的读数。酒精玻璃温度计的读数并对输出进行了验证。稍后,电压输出来自LM 35传感器与NI 4350 DAQ并联并设计了基于8051单片机的DAQ和结果制成表格。NI 4350 DAQ已经plusmn;0.42℃,J型热电偶精度。比较显示设计数据采集的准确性系统。

由此可见,所设计的仪器具有快速、准确、经济的特点,可用于刀具温度的检测。

表1 设计的DAQ与NI DAQ的比较表

|

序号 |

温度(℃) |

精确度(%) |

|

|

NI DAQ |

设计的仪器 |

||

|

1 |

31.987 |

31.873 |

99.64 |

|

2 |

38.875 |

38.735 |

99.63 |

|

3 |

46.650 |

47.500 |

99.68 |

|

4 |

55.632 |

55.573 |

99.89 |

|

5 |

59.762 |

59.653 |

99.81 |

参考文献

[1] N.Hideya, K.Mamoru, O.Masaki, K.Seiji, N.Miki, Y.Masanobu,I.Setsuo, S.Shigeru, “Steady-state data acquisition method for LHDdiagnostics”, in Fusion Engineering and Design vol.66-68, pp.827–832,2003.

[2] M.Milfelner, F.Cus, J.Balic, “An overview of data acquisition system forcutting force Measuring and Optimization in milling”, in Journal of Materials Processing Technology vol.164–165, pp. 1281–1288, 2005.

[3] T.Kitagawa, A.Kubo, K.Maekawa, “Temperature and wear of cutting tools in high-speed machining of Incone1718 and Ti-6A1-6V-2Sn”, in Wear vol.202, pp.142-148, 1997.

[4] M.Weck, P.McKeown, R.Bonse and U.Herbst, “Reduction and Compensation of Thermal Errors in Machine Tools”, in Ann. CIRP vol.44, pp.589–598, 1995.

[5] D.Werschmoeller, X.Li, K.Ehmann, “Measurement of Transient Tool-Internal Temperature fields during hard turning by insert Embedded Thin film Sensors”, in Journal of Manufacturing Science and Engineering vol.134, pp.061004-1 – 061004-9, 2012.

[6] S.R.Carvalho, S.M.M.Lima e Silva, A.R.Machado, G.Guimaraes,“Temperature determination at chip-tool interface using an inverse thermal model consideration the tool and tool holder”, in Journal of Materials Processing Technology vol.179, pp. 97–104, 2006.

[7] M.Bagheri and P.Mottaghizadeh, “Analysis of Tool-Chip Interface Temperature with FEM and Empirical Verification”, in World Academy of Science, Engineering and Technology vol.69, pp. 434–443, 2012.

[8] I. Korkut, M. Boy, I. Karacan, U. Seker, “Investigation of chip-back temperature during machining depending on cutting parameters”, in Materials and Design, Vol. 28, Issue 8, pp. 2329-2335, 2007.

[9] L. Chaowen, W. Yong, “Three-dimensional finite element analysis of temperature and stress distributions for in-service welding process”, in Materials and Design vol. 52, pp. 1052–1057, 2013.

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[18152],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。