英语原文共 35 页,剩余内容已隐藏,支付完成后下载完整资料

1.金属切削力学和有限元建模

本文对传统的金属切削力学提出了一个简短的分析,并概述了金属切削的组件及其切削过程的有限元建模(FEM)基础知识。基于之前提出的金属切削定义,先进的金属切削力学认为花在金属切削的力量分成四部分:被切除金属的塑性变形所消耗的能量、刀具和切削金属面相接触的地方消耗的能量、刀具在工件表面移动消耗的能量和新形成的表面所需的能量(内聚能)。金属切割系统中的能量分区和加工参数的相对影响早已进行了讨论。本章通过分析有限元建模的基本知识和介绍的案例,并考虑到了这样的建模和其错误的主要来源,指出了合理性物理模型的选择及验证的重要性。

1.1先进金属切削力学

1.1.1创建金属切削力学的目的

金属切削力学的主要目的是通过分析切削过程中所涉及的热机械过程来确定切削力和切削功率。

1.1.2金属切削力学的发展

虽然通过分析相关模型的切削过程和所有可用的实验信息能够实现这些目标,但是这不是在实践中的情况。最初开发于十九世纪中期的旧实验或错误的实验,现在仍然广泛应用于金属切削研究和开发活动。而它在现在的新形式是由Armarego和其同事所追捧的称为统一或广泛力学的方法。比如金属切削机制的方法,并开始蔓延。但它被开发为金属切削理论的替代品,因为它并没有证明它的能力,即使是在解决最简单的实际问题上。

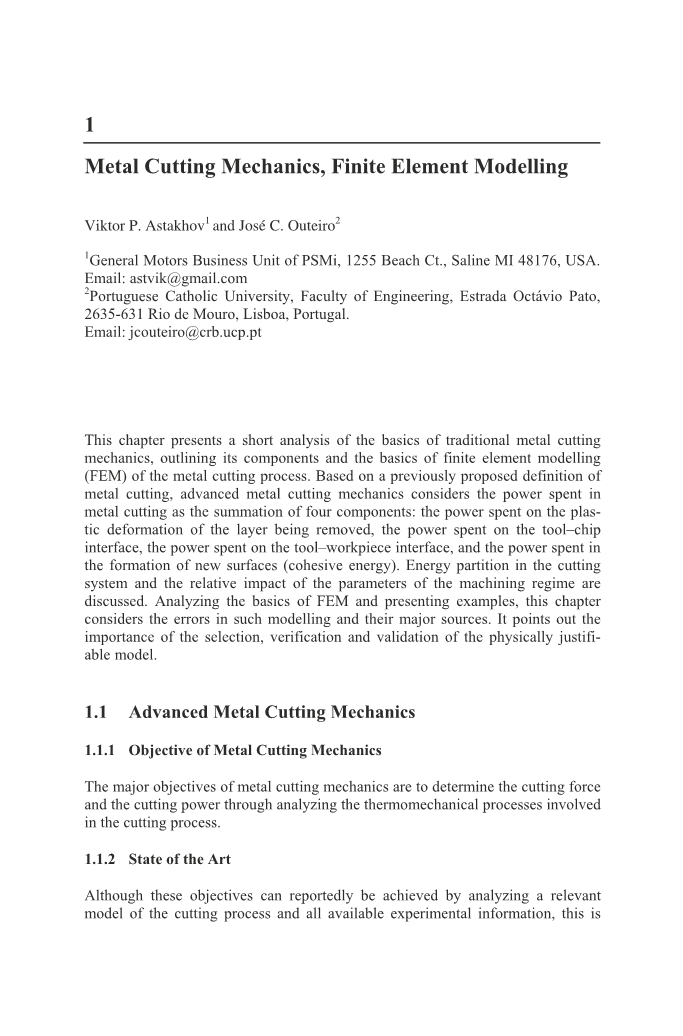

切削操作中最重要但最不被理解的操作参数就是切削力,一般情况下,这种力被认为是一种三维(3D)的矢量,它是由三部分组成,即电源组件,工具坐标系中的径向分量和轴向分量,如图1.1a[3]所示。在这三个部分中,最大的通常是电源组件,其在通俗中即被称为切削力,此种简化将在本文中使用。由于这种力是非常重要的,人们可能会认为它的核心理论和试验方法已被开发,因此可在文献中查询,不幸的是,情况并非如此。

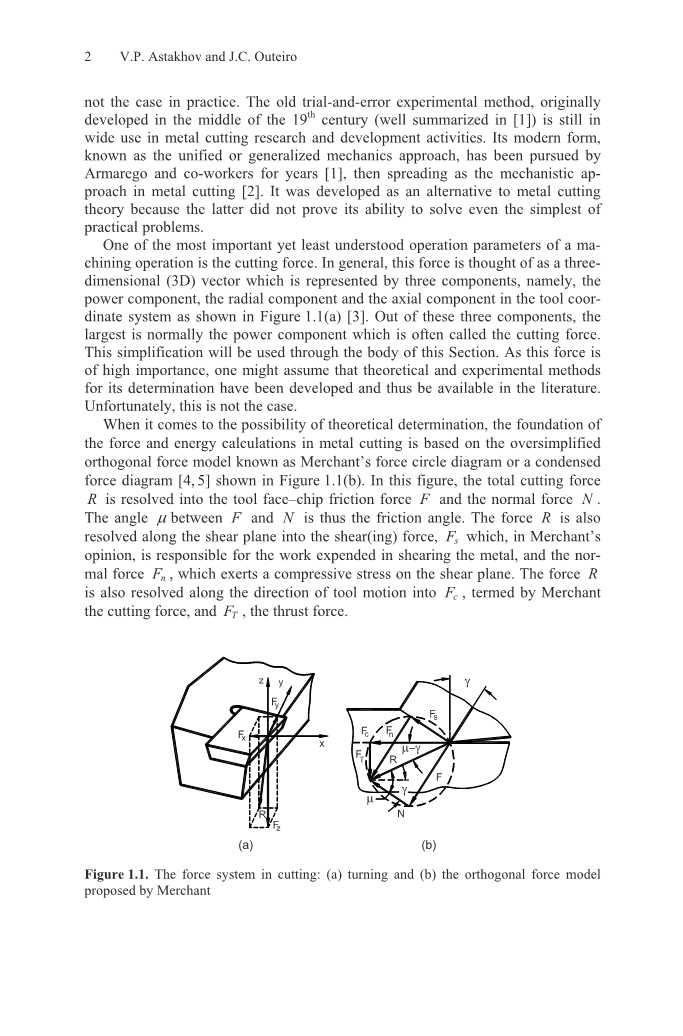

当谈到理论确定的可能性的时候,金属切削力和能量计算的基础是被称为麦钱特的力圆图或冷凝力图[ 4,5 ]如图1.1所示(b)的简单正交力模型。在这张图中,总的切削力被分解为工具面摩擦力和法向力 二者之间的夹角被称为摩擦角。力R也是解决沿剪切面的剪切力(ING)的问题,根据麦钱特的观点,它负责用于剪切金属的工作,和正常的面摩擦力相比,其为对剪切面施加压应力。力R也可以解决沿刀具运动到法向力的方向,被称为麦钱特的切削力。

图1.1 切削力系:(a)车削及(b)麦钱特提出的正交力模型

切削力的测定是根据剪切力来计算的,1941年,厄恩斯特和麦钱特提出了以下方程来确定这个力:

(1.1)

其中是工件材料的剪切强度,是剪切角和是剪切区(未切割的表面积,等于切削厚度和切削宽度的乘积)。

根据厄恩斯特和麦钱特的观点,工件材料变形时,剪切面上的应力达到最大值即为抗剪强度。后来研究人员发表了大量的论文表明,应该被认为是剪切流应力。根据特定的切削条件,这是略高于切削强度的应力。尽管如此,这种压力仍然是今天唯一能够表征工作材料耐切割度的相关特性。

如下图1.1(b):

(1.2)

结合方程1.1和1.2可以得到:

(1.3)

切削功率 计算为:

(1.4)

该功率定义了切削所需的能量、切削温度、工件材料的塑性变形、加工残余应力等参数。然而,机械加工的日常实践表明,这些考虑并没有多少反映现实,即使第一次近似。例如,在较低的切削温度,而总切削力较大的碳钢AISI1045的加工中,所需要的功率降低了。加工残余应力比不锈钢AISI316L大的主要原因是,任何一种在其特性方面能确定工件材料变形的应力强度不能被认为没有相应的应变值。只有当人们知道了应力和相应的应变,才能计算出其他参数和金属切削的过程。

当涉及切削力的实验测定时,至少存在两个问题:

第一和最重要的是,切削力不能以合理的精度测量。即使采用极端的方法,仍然会有50%的变化被发现。

第二,许多刀具和切削刀片制造商(更不用提制造企业),没有足够的测量设备

去测定切削力、许多测量功率的机器在现场使用不恰当的校准。因为已知的文献来源没有提供用压电测力计测量切割的试验方法。

因此要进行切削力的实际计算,从而在加工中用另一种方法计算所需要的能量,本节将要介绍这种先进的方法。

1.1.3先进的方法

所提出的方法是基于金属切削过程和由阿斯塔霍夫提出的模型在金属切削系统中的能量分配使用这个定义发展起来的。根据这个模型,在切割系统中,功率的平衡可以写作:

(1.5)

切削力计算:

(1.6)

其中Ppd被用在层的塑性变形的力量被除去,PFR是功率在刀具和切屑接口,PfF的花是在工具工件界面和P通道是在新的表面形成所花费的功率。

用在层的塑性变形的力量被除去,PPD,可以知道如下加工材料的去形成曲线的芯片压缩比和参数来计算。

(1.7)

其中,K为强度系数(牛顿/㎡)和n是加工材料的硬化指数,zeta;是芯片的压缩比和Aw是未切割的芯片的横截面面积(㎡)

(1.8)

其中,dw是切口(m)和f的深度 是每转切削进给(M /转)。

实验测定芯片压缩率zeta;的实际方法是由Astakhov各种加工操作讨论。

由于刀具芯片接口处的摩擦而消耗的功率计算为:

(1.9)

是在刀具片接触的平均剪切应力(N /㎡)是加工材料(牛顿/㎡) 的极限拉伸强度,Lc是工具芯片接触长度(m)和b1T是真实芯片宽度(米)。

(1.10)

其中是真实未切削部分厚度(m).

真正未切削的切屑厚度和真正的切屑宽度取决于切削刃在主参考平面中的投影的位置。由阿斯塔霍夫 [7,10]提出的各种位置的计算公式可以算出t1T和b1T。 最常见的加工情况是当切削刀片具有刀具切削刃角和刀具副切削刃角时,以刀尖半径制成,并且设置为使得切削深度大于刀尖半径。如下所示:

如果以下关系是合理的

(1.11)

则和的计算公式如下:

(1.12)

和

(1.13)

其中

(1.14)

由于工具和工件界面的摩擦而消耗的功率计算为:

(1.15)

其中是工具和工件界面上的摩擦力

(1.16)

图1.2在所考虑的加工情况下使用的条件的可视化

其中是工具材料的剪切强度(N/㎡),是切削刃半径(m),是正侧面角和是切削刃活动部分的长度(切削刃的切削长度)(m)。

计算公式如下:

(1.17)

是Briks的相似性标准

(1.18)

其中是正常前角,是用于形成新表面的能量,被计算为形成一个剪切面所需的能量的数值,即为每秒形成的剪切平面。

(1.19)

其中,是芯片形成的频率,即剪切面每秒形成的数量。是每个剪切面的断裂能量。

芯片形成的频率决定了形成每个剪切平面需要的加工时间。该频率主要取决于工件材料和对材料的切割速度,如阿斯塔霍夫所讨论的。图1.3提供了一些普通工作材料的数据。

图1.3 切削速度对切削形成频率的影响

1.1.4小切削刃的组合影响

副切削刃对切削力的影响和功耗在金属切削的文献中考虑的很少,最多也就提到了刀具对小刀刃倾角的影响。考虑到加工表面的理论粗糙度或者几何粗糙度分量,作者认为“次要”这个词在现场误导了许多研究人员,造成了一个共同的看法,这个切削刃不会影响切削过程到任何明显的程度。

日常实践的加工甚至芯片形成的简单观察通常由副切削刃形成的切削侧加工操作显示出来,边缘总是更加容易变形,切具有更暗的颜色。通过副切削刃对切削形成的详细分析,左列夫研究了该区域的气压速度,相关的塑性变形和流动。通过该研究成果,可以对芯片横截面积的切割做可视化处理。

对图1.4的辅助副切削刃分析,=90°,具有单点的切削工具实际上没有小切削边缘,如图1.4(a)。图1.4(b)标示出了齿的表面横截面积,和通过该工具加工该表面后留下的轮廓。真正的切削刀具具有此切削刃带,使得通过切割留下的表面轮廓是ADC,如图1.4(c)所示,高度h(m)的表面轮廓的理论粗糙度计算为:

(1.23)

然后,通过副切削刃切削图1.4(c)找到所示的ABC部分。

根据左列夫对切割和变形过程的贡献中的论述,小切削刃对切削所消耗的总功率和依赖性取决于刀具的副切削刃角度和切削进给量。当进料时,次切削刃起主切削刃的作用,所以螺纹切削就是这种情况。在实际的切削刀具中,刀尖半径总是连接主切削刃和副切削刃。在中度切割饲料、火山口刀具磨损的情况常见于加工过程。当进给速率变大时,刀具磨损加大。

图1.4 (a)由副切削刃切削的截面积;(b)具有所述副切削刃90°工具切削角的假想工具;(c)所述表面轮廓的齿的横截面积ABC和所述通过副切削刃切削的横截面。

1.1.5在电源分区,切割速度,切割深度和切割进料的影响

表1.1和表1.2显示了计算结果和实验结果的比较,该比较适用于E52100钢和铝合金。计算结果和实验结果之间相当好的一致性证实了所提出的方法的充分性。所提出的方法主要优点是它不仅允许由总功率计算切削力,同时也提供了有价值的分析切割系统中的能量分割的可能性。

表1.1和表1.2中给出的结果适用于新刀具(切削刀片的新切削刃)。刀具磨损会显著增加切削力。对于钢E52100,VB=0.45mm导致切削增加2.0-2.5倍,当不发生切割边缘塑性下降情况下,切割速度为1-1.5m/s;在塑性下降情况下,增加3.0-3.5m/s,速度为3-4m/s。

本文提出的方法允许获得金属切削操作中的各种变量对所需功率的绝对和相对的影响。切割力根据等式(1.5)和(1.6)的限定。图1.4-1.6提出了钢E52100的一些结果。

表1.1 AISI钢E52100的实验和计算结果比较

<t

剩余内容已隐藏,支付完成后下载完整资料</t

资料编号:[141993],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

切割速度(m/s) |

进给量(mm/rev) |

剪切深度(mm) |

CCR |

频率(KHz) |

剪切力(N) |

剪切力计算值(N) |

|

1 |

0.20 |

3 |

3.12 |

1.0 |

1580 |

1608 |

|

1.5 |

0.20 |

3 |

2.54 |

1.6 |

1348 |

1389 |

|

3 |

0.20 |

3 |

2.03 |

3.2 |

1076 |

1104 |

|

4 |

0.20 |

3 |

1.67 |

4.7 |

873 |

945 |

|

1.5 |

0.30 |

3 |

2.08 |

1.6 |

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。