对分离碳五馏分的新型反应精馏塔的

持液区研究

原文作者:Liang Guo, Tiefeng Wang, Dongfeng Li, Jinfu Wan

摘要:反应精馏(RD)技术的最新进展为化学过程的设计提供了各种各样的概念。对于裂解C5馏分的分离,主要挑战之一是提高环戊二烯(CPD)的转化率和异戊二烯(IP)的回收率。在本研究工作中,设计了一种具有几个持液区的新型反应精馏塔,因为它允许长停留时间,并能更灵活的缩小反应和精馏之间效率差距。通过使用Aspen Plus软件建立了相应的数学模型,并验证了模型的准确性。随后,对持液区的分离性能进行了全面的研究,确定了最优参数为100块理论板、第35块板为进料位置,第25、第60、第75、第90块板为4个持液区位置。设计的反应精馏塔能够很好地满足技术要求,并对停留时间、运行压力、回流比等其他重要因素的影响做了进一步研究。

关键词:裂解C5;反应精馏;持液区;环戊二烯;异戊二烯

介绍

裂解所得的C5馏分是乙烯装置裂解石脑油等重烃蒸汽的副产物,其中异戊二烯(IP)、环戊二烯(CPD)和戊二烯为主要成分,占总馏分的40 wt% -60 wt%[1-6]。二烯类化合物,特别是异戊二烯,由于其化学活性高,是重要的合成材料。而在合成利用方面,异戊二烯的纯度要求通常是较为严格(IPge;99.8%,CPDle;3times;10minus;6),因此将异戊二烯与环戊二烯的良好分离是至关重要的[7-9]。

由于异戊二烯(34.1°C)的沸点与环戊二烯(41.5°C)的沸点接近,普通精馏很难将其分离。为了更好地分离C5馏分,热二聚法在工业上得到了广泛的应用。在热二聚过程中,C5馏分在二聚反应器中加热1-3 小时(在130°C下)将环戊二烯转化为双环戊二烯(DCPD)。在后续的操作中,由于DCPD的沸点较高(166.6℃),可以很容易地通过常规精馏将DCPD与异戊二烯分离[10,11]。在二聚反应反应器中,除了环戊二烯的自二聚反应外,还发生了异戊二烯的自二聚反应和环戊二烯与异戊二烯(或1,3-丁二烯(1,3-BD))的二聚反应,分别产生(IP IP)二聚体和(CPD IP)二聚体(或(CPD BD)二聚体)副产物[12]。环戊二烯的转化率可超过80%,但异戊二烯的回收率仅为88% ~ 92%,远低于98%[13]的要求。

另一方面,反应精馏是一种同时进行化学反应和精馏分离的混合工艺,在酯化[14-16]、醚化[17,18]、酯交换[19,20]、烷基化[21]和二聚[22]过程中得到了广泛的研究。在20世纪90年代,Hu等人发现反应精馏过程可以非常有效地将环戊二烯从裂解C5[4]中分离出来。反应精馏塔,异戊二烯在顶部聚集,而环戊二烯由于沸点不同而流向底部。同时,环戊二烯具有更高的二聚活性,因此在进料板上很大程度上转化为DCPD。因此,环戊二烯的浓度上下迅速下降。沿柱较低的环戊二烯浓度降低了环戊二烯与异戊二烯的共聚,从而提高了异戊二烯的回收率因此,对C5馏分的反应精馏进行研究,对过程强化具有重要意义。尽管文献[23-25]报道了一些C5反应精馏(RD)的模拟研究,但实验研究仍然十分稀少。就算是在已有的模拟研究中,也没有考虑如理论板数、进料位置、回流比和停留时间等工艺参数的影响。

众所周知,在反应精馏过程中,精馏温度和反应温度的协调非常重要。 但是,在C5 反应精馏中,由于精馏温度的限制,环戊二烯的自二聚化效率不高,而副反应,尤其是环戊二烯与异戊二烯的二聚化则不能忽略。 因此,在这项工作中,设计了一种具有持液区的新型反应精馏塔,用于分离裂解的C5馏分,并在Aspen Plus中建立了相应的数学模型。使用该模型,对理论塔板数,进料位置和持液区位置进行了详细优化,并研究了一些重要因素的影响。

实验

-

- 试剂种类

该实验中使用的裂解C5馏分是某石化公司中石脑油裂解乙烯单元的副产物。其组成

于表1。异戊二烯,环戊二烯和DCPD的质量分数分别为18.03%,16.97%和2.17%。

表1 裂解所得C5蒸汽组分

|

成分 |

组成/ wt% |

成分 |

组成/ wt% |

成分 |

组成/ wt% |

|

异丁烷 1-丁烯 |

0.76 |

1,3-丁二烯 |

2.04 |

正丁烷 |

0.30 |

|

1-丁烯-2-炔烃 |

0.00 |

反式-2-丁烯 |

0.70 |

1-丁炔烃 |

0.00 |

|

顺-2-丁烯 |

1.00 |

1,2-丁二烯 |

0.20 |

3-甲基-1-丁烯 |

0.46 |

|

异戊烷 |

9.36 |

1,4-戊二烯 |

1.96 |

2-丁炔 |

0.57 |

|

1-戊烯 |

3.08 |

2-甲基-1-丁烯 |

4.65 |

正戊烷 |

11.09 |

|

异戊二烯(IP) |

18.03 |

反式-2-戊烯 |

2.38 |

1-戊炔 |

0.06 |

|

1-戊烯3-炔 |

0.06 |

环戊二烯(CPD) |

16.97 |

顺1,3-戊二烯 |

3.58 |

|

环戊烯 |

2.78 |

环戊烷 |

1.15 |

双环戊二烯(DCPD) |

2.17 |

|

(CPD BD) dimmer |

1.64 |

(CPD IP) dimmer |

1.32 |

(IP IP) dimer |

2.27 |

仪器

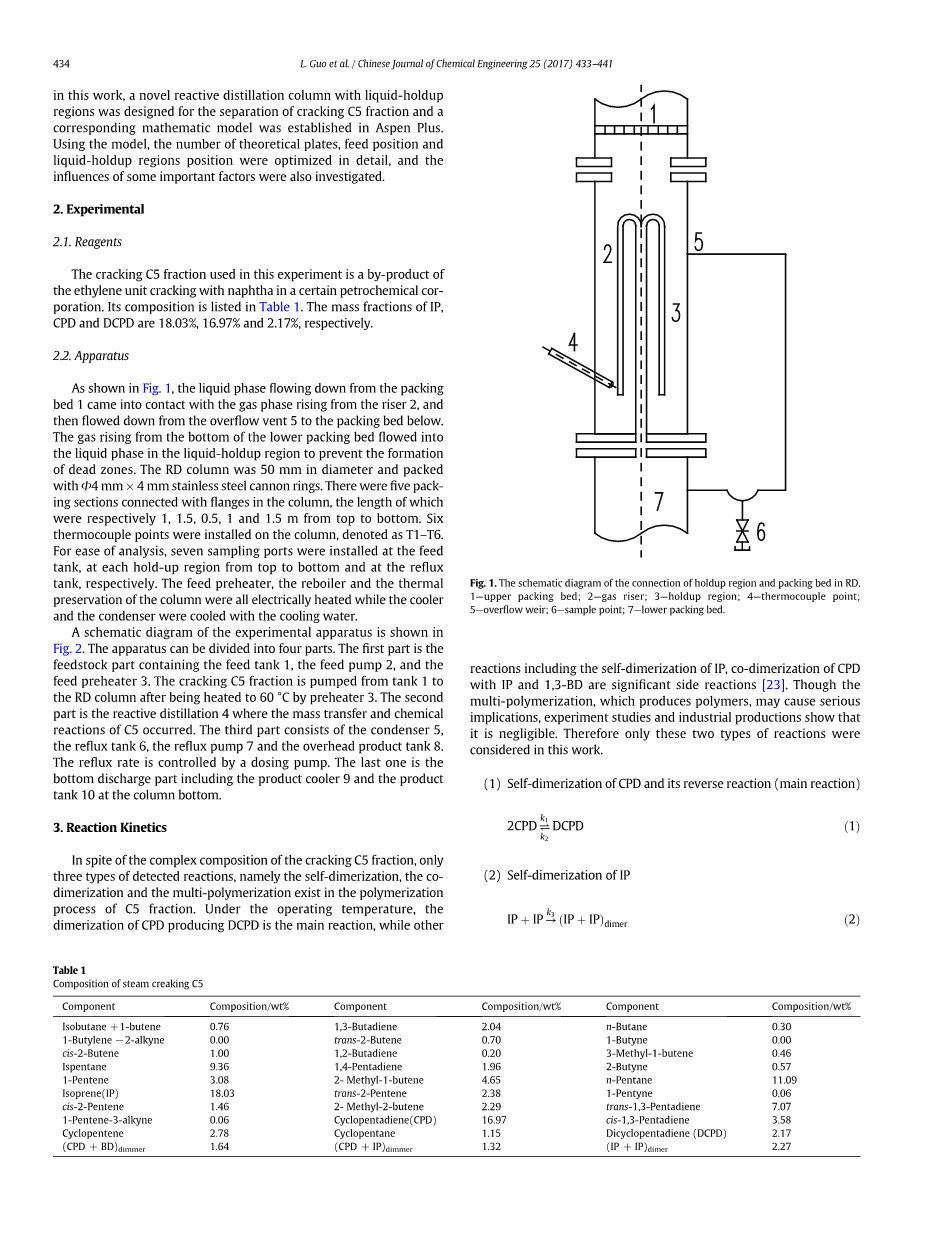

如图1所示,从填料床1向下流动的液相与从立管2上升的气相接触,然后从溢流口5向下流动至下方的填料床。下填充床的底部在液体滞留区域流入液相,以防止死区的形成。 RD柱的直径为50毫米,并装有Phi;4毫米times;4毫米的洁净的不锈钢环。色谱柱中有五个与法兰连接的填料段,从顶部到底部的长度分别为1、1.5、0.5、1和1.5 m。在色谱柱上安装了六个热电偶点,表示为T1-T6。为便于分析,在进料罐上,从上到下的每个滞留区域和回流罐上分别安装了七个采样口。进料预热器,再沸器和塔的保温均被电加热,而冷却器和冷凝器则用冷却水冷却。实验装置的示意图显示在图2该设备可以分为四个部分。第一部分是包含进料罐1,进料泵2和进料预热器3的原料部分。裂解C5馏分在通过预热器3加热到60°C之后从罐1泵送到反应精馏塔。部分是反应精馏4,其中发生C5的传质和化学反应。第三部分由冷凝器5,回流罐6,回流泵7和塔顶产物罐8组成。回流速率由计量泵控制。最后一个是底部排放部分,在塔底包括产品冷却器9和产品罐10。

图1反应精馏塔中持液区与填料床的链接原理图。1-上部填料床2-气体提升管

3-滞留区域;4-热电偶点;5-溢流堰;6-采样点;7-下部填料床。

图2 实验装置的示意图。1-进料罐;2-供给泵;

3-材料预热器;4-反应精馏塔;5-冷却器;6-回流积聚;7-回流泵;8-塔顶产品罐;9-底部的产品冷却器;10-产品罐在塔底;T1-T7:热电偶点。

反应动力学

尽管裂解所得的C5馏分的组成复杂,但仅发生三种检测到的反应,即自我二聚化,聚合中存在二聚和多聚C5馏分的过程。 在工作温度下,环戊二烯的二聚化产生DCPD是主要反应,而其他反应包括异戊二烯的自我二聚化,环戊二烯的二聚化异戊二烯和1,3-BD是显着的副反应[23]。虽然产生聚合物的多聚合反应可能会导致严重的含义,实验研究和工业生产表明这可以忽略不计。因此,只有这两种反应是在这项工作中考虑过。

- CPD的自二聚化及其逆反应(主反应)

(1)

- IP的自二聚化反应

(2)

- CPD与IP的二聚化

(3)

- CPD与1,3-BD的二聚化

(4)

(2)–(4)的逆向反应在此过程中微弱且被忽略。

上述反应(1)-(4)的反应速率常数k可以为表示如下:

(5)

已经进行了一些工作来研究动力学反应(1)–(4),但涉及的温度范围为80到130°C不符合反应精馏的工作条件[25,26]。根据我们先前进行的工作[27],动力学参数反应列于表2。

表2 反应动力学参数

|

k/L·mol minus;1 ·s minus;1 |

A |

E/J·mol minus;1 |

|

k1 |

4.39 times; 105 |

6.58 times; 104 |

|

k2 |

5.70 times; 1012 |

1.42 times; 105 |

|

k3 |

3.29 times; 1014 |

1.53 times; 105 |

|

k4 |

5.88 times; 104 |

6.45 times; 104 |

|

k5 |

2.27 times; 105 |

7.42 times; 104 |

数学模型

反应蒸馏是复杂的,因为反应和蒸馏同时发生。为简化此工作中的问题,反应精馏塔中的质量平衡,相平衡和热平衡均在Aspen Plus中使用RADFRAC模型进行了研究,并有一些合理的假设:

(1)仅考虑了二聚反应;

(2)在每个塔板上都达到了气相-液相平衡,而没有考虑二聚化的干扰;

(3)二聚化主要由反应动力学决定;

(4)热损失可忽略不计。

反应精馏图如图3所示,其中塔板从上到下分别编号为1、2,...,N。第一块塔板代表冷凝器,第N块塔板是再沸器。每个塔板都有一个进料口。 根据以上假设,第j阶段的平衡方程列出如下:

- 质量守恒

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[271194],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。