英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

长期温度监测隧道在高寒和高空区域采用分布式温度监测系统

邢荣军,蒋淑萍,徐湃

a重庆交通大学土木工程学院,重庆400074

b招商局重庆通信技术研究设计院有限公司,重庆400067

文章信息

2016年2月5日被收到

2016年10月5日收到修订后的版本

2016年10月12日被接受

2016年10月14日在线可获取

关键词

隧道在寒冷地区 温度参数 励磁电路 低电量 可靠传输

分布式传感器

摘要

高寒地区和高空地区操作隧道内衬结构冻伤的问题越来越突出。因此,实时温度监测已成为隧道衬砌和绝缘层施工和运行过程中的一个关键问题。为了解决上述问题,提出了一种用于温度测量的具有良好精度的新创新系统,以避免在隧道中的检测。该系统是在铂热阻上开发和实现的和被设计为将温度信号转换为电信号的恒流源激励电路。实时温度监测系统和数据采集是自动化的,并通过嵌入式设备S3C6410微处理器控制。从电压参数获得测量,然后在上位机软件上处理和分析该数据。通过围绕精度和误差的数据分析,所提出的系统的精度被获得并且高于plusmn;0.05°C。建模和实验结果表明,该方法能够以良好的精度监测和定位衬砌上不同位置的冻伤线。

Elsevier Ltd.保留所有权利。

1.介绍

地球永久冻土,季节性冻土和冻土地约占总土地面积的50%,主要分布在美国阿拉斯加,加拿大,俄罗斯和中国的部分地区。 冻土在中国广泛分布,永久冻土面积为215万平方公里,占道路和铁路隧道运营的土地面积的22.4%,这在很大程度上受到霜冻损害的破坏,甚至更可能是寒冷地区的套管运输安全隐患 区域隧道。 管理者和工程师越来越关注和关注隧道在寒冷地区冻结保护。 因此,它对冷冻损伤定律的分析和研究具有重要的意义,即监测冷区隧道中的温度场[1,2]。 目前,霜冻损伤问题存在于大部分寒冷地区不同程度的隧道。冻土是连续两年或更长时间在冰冻的土壤或岩石。因此,我们正面临一个终年寒冷的外部环境和冰冻冻土在冻土地区。冻土隧道开挖后,等因素的影响冻土破坏了原有的热平衡,由于后续处理和爆破的实现热、烟和混凝土水化热、照明、洞内外空气自然对流,使深埋冻土接触外部世界的寒冷和温暖的气候交替间接,使冻土冻融,随后带来很大的建设和运营(3 - 6) 困难。目前, 冰系伤害导致隧道主体结构的废弃,导致在世界各地许多国家或地区的经济浪费在寒冷地区的隧道。包括,道路和铁路隧道的运行,其在高度上受到霜冻损害,或者甚至更可能在寒冷地区隧道中的套管运输安全危险。管理者和工程师越来越关注和关注隧道在寒冷地区冻结保护。 因此,它对冷冻损伤定律的分析和研究具有重要的意义,即监测冷区隧道中的温度场。由于监测部分大,测量分散,条件差等特点,在寒冷地区隧道内的温度场监测,不仅存在工作量大,任务繁重,测量人员风险高等缺点。 同时,测量误差大。 通过使用独立数据采集系统的系统配置,根据采样间隔采集和存储监测点的温度数据,监测人员需要定期现场复制存储的数据到设备。它消耗很多能量和时间。由于这些原因,研究建立了一个用于冷区隧道的分布式温度监测系统。 这个基于主CPU S3C6410的系统由一个监控中心,多个数据接收监控器,多个数据采集端子和相应的传感器探头组成,可以实现大面积稳定,高效、可靠传输的目的,隧道中的分布参数 采用GSM / GPRS远程无线数据传输技术。 该系统精度高,安装方便,运行平稳,降低了监控人员的劳动强度,降低了监控成本。 因此,它完全满足了寒冷地区隧道温度监测的需要。

2.系统的大体方案和模块化设计

2.1系统的大体方案

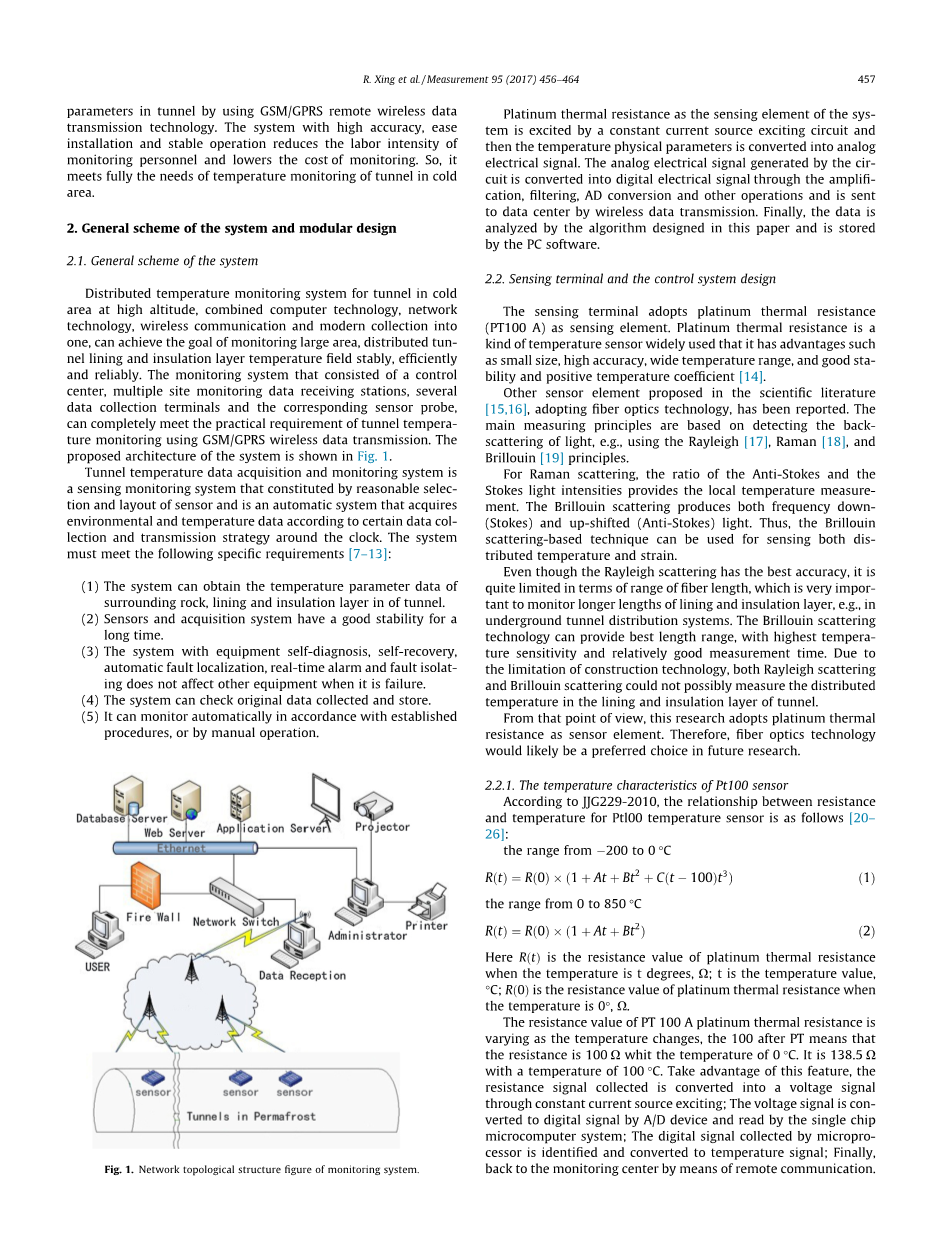

高空冷区隧道分布式温度监测系统,组合计算机技术,网络技术,无线通信和现代收集一体,可以实现大面积监测,分布式隧道衬砌和绝缘层温度场稳定,高效,可靠的目标 。 由控制中心,多站点监控数据接收站,多个数据采集终端和相应的传感器探头组成的监控系统完全可以满足使用GSM / GPRS无线数据传输的隧道温度监控的实际需求。 所提出的系统架构如图1所示。

图1. 监控系统的网络拓扑结构图

隧道温度数据采集和监测系统是一种传感监测系统,由传感器的合理选择和布局构成,是一种根据一定数据采集和传输策略全天候采集环境和温度数据的自动系统。 系统必须满足以下特定要求[7-13]:(1)系统可以获得的温度参数数据周围岩石,衬砌和隧道内的绝缘层。(2)传感器和采集系统具有良好的稳定性长时间。(3)系统具有设备自诊断,自恢复,自动故障定位,实时报警和故障隔离,当其失效时,不影响其他设备。(4)系统可以检查收集和存储的原始数据。(5)可以根据建立的自动监控程序,或通过手动操作。

作为系统的感测元件的铂热电阻由恒流源激励电路激发,然后将温度物理参数转换为模拟电信号。 该电路产生的模拟电信号通过放大,滤波,AD转换等操作转换为数字电信号,通过无线数据传输方式发送到数据中心。 最后,通过本文设计的算法分析数据,并由PC软件存储。

2.2传感端子和控制系统设计

传感端子采用铂热电阻(PT100 A)作为传感元件。 铂热阻是一种广泛使用的温度传感器,具有尺寸小,精度高,温度范围宽,稳定性和正温度系数等优点[14]。

已经报道了在科学文献[15,16]中提出的采用光纤光学技术的其他传感器元件。 主要测量原理基于检测光的后向散射,例如,使用Rayleigh [17],Raman [18]和Brillouin [19]原理。

对于拉曼散射,反斯托克斯和斯托克斯光强度的比率提供局部温度测量。 布里渊散射产生频率下降(斯托克斯)和上移(反斯托克斯)光。 因此,基于布里渊散射的技术可以用于感测分布的温度和应变。

即使瑞利散射具有最佳精度,但是在光纤长度的范围方面相当有限,这对于监视例如在地下隧道分配系统中的较长长度的衬里和绝缘层是非常重要的。布里渊散射技术可提供最佳长度范围,具有最高的温度灵敏度和相对较好的测量时间。 由于建筑技术的限制,瑞利散射和布里渊散射不可能测量分布隧道内衬和绝缘层中的温度。从这个角度来看,这项研究采用铂热电阻作为传感器元件。 因此,光纤技术可能是未来研究中的首选。

2.2.1 Pt100传感器的温度特性

根据JJG229-2010,电阻之间的关系Pt100温度传感器的温度如下[20-26]:温度从-200摄氏度至0摄氏度:

温度从0摄氏度至850摄氏度:

这里的R(t)是当温度为t摄氏度时铂热电阻的阻值,t是当前温度值,R(0)是当温度为0摄氏度时铂热电阻的阻值。

PT 100的铂电阻值随着温度的变化而变化,100后PT表示电阻为100欧在温度为0°C时。 温度为100°C时为138.5 欧。 利用该特性,通过恒流源激励将收集的电阻信号转换为电压信号; 电压信号由A / D器件转换为数字信号,由单片机系统读取; 微处理器收集的数字信号被识别并转换为温度信号。最后,通过远程通信送回监控中心。

2.2.2恒流源激励和信号放大的设计电路

图2恒流电路

以实现更好的精度和稳定性的显示器提出了一种恒流源激励电路,其原理图如图2所示。

恒流源电路由精密参考电压IC ref3040组成,为系统和运算放大器IC LM358提供参考电压,具有高精度和低失调电压特性。 参考电压4.096 V,从ref3040的E引脚输出到LM358的3pin。 图3,表明可以根据I = 4:096 = 4:3K = 0:953 mA计算恒流源的电流。 为了保护传感探头和降低温度漂移,以确保温度监控的精度,恒流源的电流应小于1 mA。

图3 恒流源电路

从图3,我们可以知道,对于给定的电阻R和参考电压URef,产生小的恒定电流,并且通常有益于测量。上面的术语“常数”是指I到PT100的值是固定值。有一些典型的恒流源测试值电路,如图4所示。

图4固定电压和电阻的实验结果

因子A(参考电压URef)和B(电阻R)对稳定性和最大误差的影响。 图。 图4显示当URef为4.096V,R1为4.3K时,最大电压误差为0.00003V,电流为0.953mA。测试结果表明,所有这两个因素在电路中具有统计学显着的影响。

恒流电路的性能受R1的影响电阻误差,电阻的热稳定性(温度系数),电阻分布参数(分布电容和分布电感)等。因此,对于采用精密金属薄膜电阻器,绕线精密电阻器精密电阻器或金属箔的良好温度稳定性的R,它是更好的选择。

仪表运算放大器AD620采用高精度,低噪声的电流。 该芯片具有输入失调电流低,精度高,增益设置和调整简单的特点。 增益可以由外部RG设置其仅在AD620的引脚1和引脚8上。计算公式为如下:

(3)

根据公式3,可以算出第一个放大器的放大增益为28.5.

第二个放大器电路包括两个高电平,精确,低失调电压,精密集成运算放大器OP07。二阶低通滤波器由U8,R,R,c和c7组成它可以用作一个工具来消除干扰的高频组件。

第二个放大器电路由U9,R5,R6,R504组成,调零电路包括R8,R502,如图5所示。

图5 信号放大电路

根据冻土性质,系统测量范围为50°C至50°C,PT100 A的相应电阻范围为80.31-119.40 X。恒流源电流为0:953 mA,因此,输入 放大器电路的电压范围76.54-113.79mV。 由于放大器电路的输出电压范围为0-5 V,电路应完成76.54 mV到0 V,113.79 mV到5 V和113.79 mV -76.54 mV = 37.25 mV到5 V的转换。

根据以上的分析结果,双放大器电路的总增益为,初级放大为21.58,第二级为6.22。 归零电路由R,R转换76.54 mV至0V。

本研究提出的电路不仅采用了独特的设计,还采用了高精度的参考电压源和良好的热稳定性金属电阻。 因此,与其它电路(例如桥电路和三线电路)相比,其具有良好的稳定性和精度的优点。

2.2.3用于温度测量和A / D分布式控制器转换设计

在数据采集系统中,A / D的速度和精度转换决定了采集的速度和精度系统。 IC MAX197由MAXIM生产,12位,高速A / D转换具有转换时间短的特点,直接采访接口电路与大多数单芯片微型计算机和易于使用。

如图6所示,本研究提出的系统采用微控制器的STC89C52为系统的主处理器。 它用于输入控制字以初始化MAX197并且仅通过链接来读取转换结果数据MAX197的D0-D7数据端口与STC89C52的P1.0-P1.7数据接口。 选择由单片机P3.3产生的信号送到MAX197的CS。

产生控制读写信号形成单片机的数据接口P3.7,P3.6并发送到RD,WR的MAX197。 此外,MAX197的HBEN由控制P3.5的单片机。 当HBEN = 1时为高电平,4个MSB被复用在数据总线上; 当HBEN = 0时为低电平,8个LSB为可在公共汽车上。 SHDN是节电的控制端子并且它使器件进入完全掉电(FULLPD)模式SHDN拉低。 REFADJ是带隙电压基准输出/外部调整引脚旁路使用0.01 lF电容到AGND和当在REF处使用外部参考时,连接到VDD销。 REF是参考缓冲器输出/ ADC参考输入。 在内部参考模式,参考缓冲器提供4.096 V标称值输出,可在REFADJ进行外部调节。 在外部参考模式,通过将REFADJ拉到VDD来禁用内部缓冲器。 VDD是 5 V电源旁路,使用0.1 lF电容到AGND。 DGND是数字的地,AGND为模拟地。

图6 控制器和A/D转换电路

当转换完成且输出数据为INT时,INT变为低电平准备。 此时,微控制器读取转换为高电平四个数据和低8位数据通过P1.0-P1.7。 此外,系统框图如图7所示。

图7. 测量系统分布控制器的框图

2.3监测站现场数据接收设计

嵌入式设备S3C6410微处理器用于主监控站的MCU,用于现场数据接收,如图8所示。该站具有自动测量,数据报告功能和低功耗,高精度测量。 可以获得系统的测量数据通过各种方式远程报告,现场下载等。监控站运行Trolltech的Linux qtopia-2.2.0移动操作系统[27-31]。

现场数据接收监测站获取温度数据(设置时间,通常为30分钟)。 数据收集步骤如下:

- 所有分布测量温度控制器的SM2高用于接收帧的地址。

- 地址帧由数据接收监视站发送,它包括8位地址数据和名为第9位的1位标志,用于区分地址和数据,标志变高,表示接收 帧是地址帧。 收到地址帧后,所有测量温度控制器比较使用本地地址和接收的地址帧。 对于测量温度控制器地址是一致的,SM2变为低电平,从监测站接收数据帧,本地地址作为响应消息发送到监测站; 对于地址不一致,SM2变为高电平,数据帧消息被忽略。

- 当接收到地址帧时,监控站将地址帧与发送的地址帧进行比较。 如果一致,监控站发送数据命令02H,相应的控制器打开继电器,在接收到02H之后获取数据。 控制器在数据采集完成后,将采集的数据发送到监控站。 如果不一致,监测站第二次调用测量温度控制器。 在3次错误后,站放弃控制器的呼叫,并再次等待下一个呼叫。

- 测量温度控制器发送一帧校验和作为控制器数据传输的符号和1位在数据传输结束后,命名为第9位的标志变高。

-

接收数据后,监控站建立校验和基于读取的数据和结果进行比较校验和从控制器传回。 如

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138998],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。