英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

斜齿轮齿向鼓形和错位的齿根应力实验

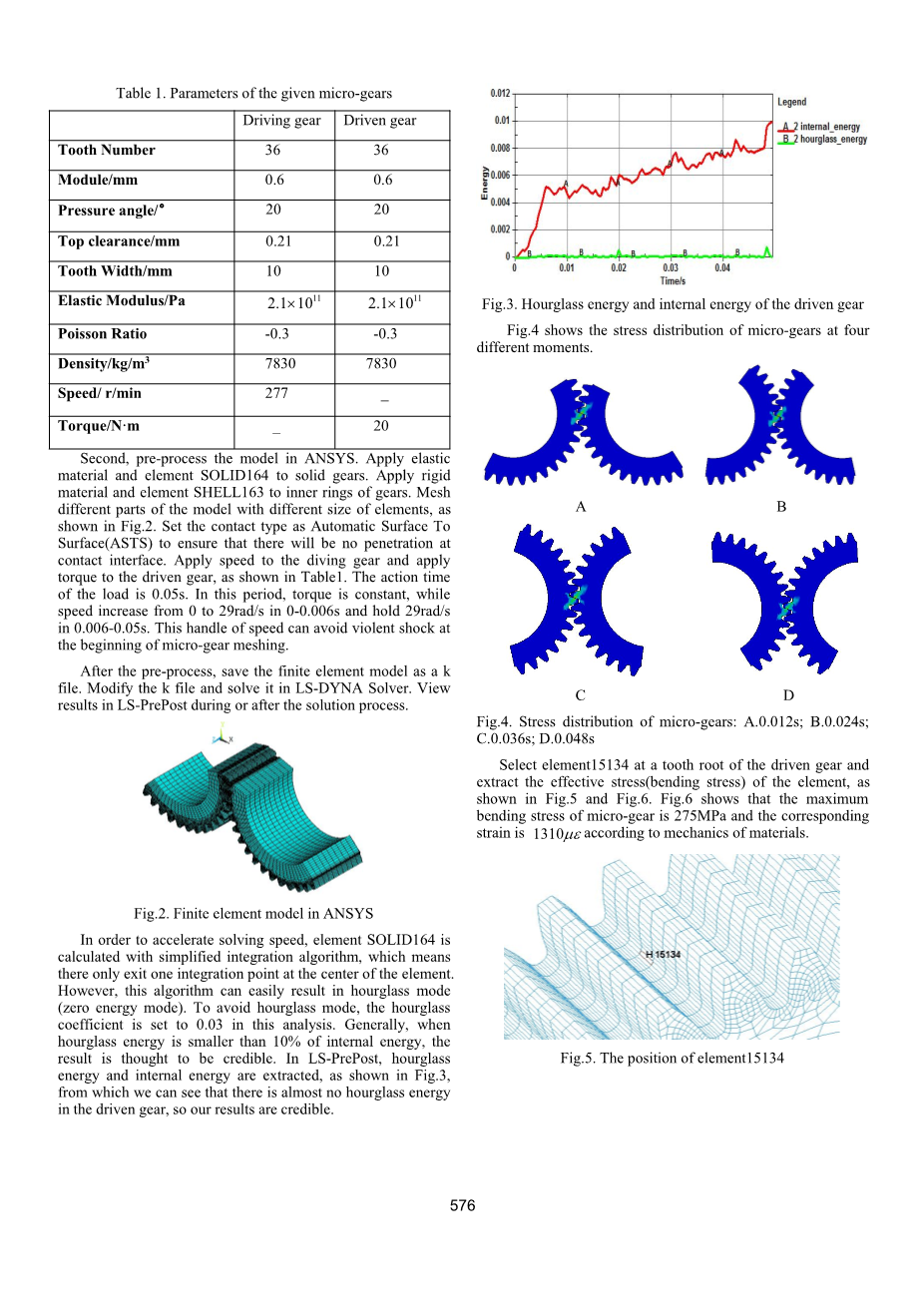

在本研究中,提出了轴倾斜和齿向修正对斜齿轮对的负载分布和齿弯曲应力的综合影响这一实验参数研究的结果。一组斜齿轮对工作在负载、低速条件下伴随不同数量紧密受控的轴倾斜时,有不同数量的总齿向鼓形。齿轮齿通过沿齿轮齿面宽度的应变计条在靠近有效齿廓开端的滚动角度的圆角区域配置测量仪表。不同级别的轴倾斜和齿轮齿向鼓形量化沿齿面宽度不同的根应力。所呈现的结果表明了齿向鼓形和齿轮错位以及齿向鼓形在防止由于错位产生的边缘加载条件的有效性这三者之间的直接联系。就它们模拟错位的能力而言,这里提供的结果形成一个数据库应该可用于验证齿轮接触模型。

- 引言

齿轮是高度设计的机器元件,必须设计为不仅满足在标称条件下的扭矩,速度,寿命和噪音要求,而且还要补偿制造错误和变化以及支撑结构的弹性变形引起的不利影响。 除了支撑结构的弹性变形之外,齿轮,轴和壳体的制造误差也必须在设计中考虑。

具有有限齿面的相当精确的齿轮对在理想(无误差和无偏转)支撑条件下运行的制造误差可以沿着其面宽度预期表现出良好的负载分布。如果轴安装在具有位置误差的轴承或轴,轴承和外壳在负载下偏转,则齿轮的旋转轴将不再相互平行。这导致啮合齿不匹配,导致沿着面宽不均匀的载荷分布可能很小或在一边没有负载,另一边较大的边缘载荷。这种负荷分布差条件可能导致接触和齿弯曲应力过载侧高于允许的设计应力极限,导致过早的弯曲或接触疲劳失效。这样差的负荷分布也加速了齿轮齿面配合时的磨损速度。对于由于制造误差和轴/轴承偏转引起的未对准的边缘负载,一个被广泛接受的实际解决方案是对齿轮齿表面进行加工使得附加材料从边缘移除,在面宽度(导程)方向上形成凸齿面,称为齿向鼓形。具有一定量的齿向鼓形的齿轮对,当没有轴倾斜时在齿边缘附近将减少接触和根应力,同时增加齿中心的应力。万一有一定量的轴倾斜,负载分布被改变以便防止由于轴倾斜产生的过度边缘加载。

预测齿轮载荷分布和结果应力一直是重大研究课题。一些考虑到静态或动态载荷条件的理论研究[1–10]被提出。这些研究主要使用不同的复杂度和大小的有限元模型来预测负载分布和齿根区域的齿轮应力。其中一些型号允许在某个方向上的齿轮错位来预测在负载分布上导致的变化[11–15]。这里列举的大部分的计算研究集中在渐开线方向上齿的修改来减少齿轮传动误差,一个普通齿轮噪声激励。因此,对这些模型验证的主要努力在于对传输误差的预测[16,17]。其他实验研究开始于Kubo[18]提供正弦齿轮在静态和动态条件下实验根应力数据。Houser[19]提供了具有齿间距误差的齿轮测量根应变的综合数据库。Oswald和Townsend[20]比较了直齿轮的动态荷载和圆角应力的分析和实验数据。最近,Baud和Velex[21]发布了静态和动态斜齿轮应变数据,以验证有限元模型的根应力。对以前工作的综述显示,虽然轮廓修改的影响特别适用于直齿轮,但对受到错位的斜齿轮对齿向鼓形影响的实验研究很少。齿轮齿向鼓形与轴倾斜关系的实验数据很少。 上面列举的模型在对准条件下对根应力的预测方面没有任何验证。在许多实际应用中,齿向鼓形量仍然是基于试错法或过去的现场试验确定的。据报道,应用齿向鼓形在齿轮中间增加根应力,同时消除边缘加载。同时,用于消除轴倾斜的负面影响的任何过量的齿向鼓形都有可能增加齿中心处的应力,而超过由边缘加载引起的应力水平。因此,必须在实验和理论上研究不同扭矩值下的齿向鼓形与轴倾斜之间的关系。

研究轴倾斜对带有或不带齿向鼓形的齿轮根部应力的影响是本研究的重点。主要目标是开发一个实验测试程序,其将形成具有不对准和齿向鼓形的斜齿轮紧密控制实验的根应变数据库,从而在齿轮弯曲应力方面,使轴安装误差和齿轮引导角改变之间的关系可以量化。在这些实验中将考虑轴倾斜范围和铅齿向鼓形的大小以及传输的大范围的扭矩值。最后,将证明错位斜齿轮轴倾斜和齿向鼓形之间的相互作用。

- 实验装置

动力循环式齿轮动力试验机如图1所示。1用于实验。在这种安排中,测试齿轮对和反应齿轮对通过柔性轴和弹性体联接器连接,确保反应齿轮对与试验侧的完全隔离。测试齿轮对(驱动齿轮和从动齿轮)安装在由调心滚子轴承支撑的平行轴上。轴承由通过刚性轴承座保持的轴承盖容纳。使用分离联接器通过扭矩臂将恒定扭矩施加到闭环,并手动挂起校准的重量。测试台允许高达500 N m的齿轮扭矩值,对应于高达6600 N的传输网格力振幅。测试齿轮和支撑轴承喷射润滑,以尽量减少不利的摩擦效应。在这些实验中使用四个螺旋试验齿轮(命名为g1,g2,g3和g4)。表1列出了测试齿轮的基本设计参数。驱动齿轮g1是应变计的右旋齿轮,而左旋齿轮g2,g3和g4形成配合从动齿轮。驱动齿轮g1在渐开线方向上具有12micro;m的公称齿廓齿轮修正,而没有导程修形。从动齿轮在渐开线方向上没有改变,但是它们具有不同数量的圆形齿向鼓形lambda;(齿轮g2lambda;=0,齿轮g3lambda;=12 micro;m ,齿轮g4lambda;=25 micro;m ).这些目标的修改是在表面硬化后通过研磨齿轮轮廓精确获得的。这样,齿轮对g1-g2,g1-g3和g1-g4具有相同的总渐开线冠值12micro;m和三个总齿向鼓形(lambda;=0micro;m,12micro;m,25micro;m)。

图1 用于研究的齿轮试验机和测试齿轮副

表1 测试齿轮副的基本设计参数

|

Parameter |

Driving gear |

Driven gears |

|

Number of teeth |

62 |

62 |

|

Normal module, mm |

2.04 |

|

|

Normal pressure angle, deg |

16 |

|

|

Helix angle, deg |

32.5 |

|

|

Pitch diameter, mm |

150.0 |

|

|

Base diameter, mm |

142.02 |

|

|

Major diameter, mm |

153.74 |

153.24 |

|

Minor diameter, mm |

142.43 |

|

|

Circular tooth thickness, mm |

2.46 |

|

|

Root THORN;llet radius, mm |

1.34 |

|

|

Face width, mm |

20 |

20 |

|

Involute crown, mm |

0.012 |

0 |

齿轮g1的5个连续齿数为应变仪,如图2所示。在这五个齿(A-E)每个齿根根部,沿面宽度方向均匀放置五个量具,使总计数量达到25 (A1, A2, hellip;, A5, B1, B2, hellip;,E4, E5)。使用微型十角钢带,以确保在72.22mm的半径处稍微低于活性轮廓起始处的量规的精确对准(10.7°滚角)。每个条带上仅有五个规格被激活,从一个边缘测量,沿着面宽度为2.7mm,6.1mm,9.6mm,13.0mm和16.5mm的量具。

图2 齿轮g1上应变计的视图

使用同心轴承盖,测试齿轮轴彼此平行定位,没有任何倾斜,即h = 0。使用具有一定孔偏心度的轴承盖,迫使轴在轴承位置上倾斜相同的量,因此引入恒定的轴倾斜。一组偏心率为125micro;m的轴承盖用于轴倾斜试验。当这些盖中的两个被使用在轴上,其偏心度方向相差180度(反向)时,在250mm的跨度上实现了250micro;m的总的偏差,导致了0.001m / m的偏差。这基本上是垂直于基面的旋转轴误差,有效地导致配合齿面的螺旋角不匹配或引导斜率误差。导致这种很大偏差的总有效引导斜率误差为20micro;m(对于20mm的面宽度)。相比之下,相同的齿轮对没有倾斜和扭矩值200 N m沿着作用平面具有约17micro;m的平均网格偏移(平均网格刚度计算为169N /micro;m)。将该轴与不具有倾斜的轴配对导致总齿轮错位,h = 0.001m / m。当该倾斜的齿轮轴与在相反方向上具有相同的倾斜量的另一轴匹配时,齿轮对的倾斜被加倍至h = 0.002m / m。图3显示了除了零失准的情况之外,如何获得在行动方向上的两个轴倾斜,以达到h =plusmn;0.001m / m和h =plusmn;0.002m / m的总倾斜度。例如,如图3所示,当驱动轴上的偏心方向位于位置1且从动轴上的偏心方向处于位置2时,得到h = -0.002m / m面宽度的总齿轮错位。驱动轴上的位置2和从动轴上的位置1同时对应于h = 0.002 m / m的倾斜。表2显示了这里考虑的测试矩阵。齿轮对g1-g2,g1-g3和g1-g4在h = 0m / m,plusmn;0.001m/ m和plusmn;0.002m/ m的五个轴倾斜值下测试,得到15个条件。这15个条件中的每一个在100Nm和500Nm之间的五个离散扭矩值下进行,使总测试数达到75。

图3 轴倾斜的定义(Phi;是齿轮的横向压力角)

表2 本研究中考虑的测试矩阵

|

Gear |

Total lead crown, |

Misalignment, h |

Torque, T |

|

pair |

m |

m/m |

N m |

|

g1 ETH; g2 |

0 |

0 |

100ETH;500 |

|

0.001 |

|||

|

minus;0.001 |

|||

|

0.002 |

|||

|

minus;0.002 |

|||

|

g1 ETH; g3 |

12 |

0 |

100ETH;500 |

|

0.001 |

|||

|

minus;0.001 |

|||

|

0.002 |

|||

|

minus;0.002 |

|||

|

g1 ETH; g4 |

25 |

0 |

100ETH;500 |

|

0.001 |

所有的试验都以200rpm的恒定转速进行,以避免任何动态效应。将齿C(C1-C5)的量规视为主要量具,同时收集并分析这五种量规的数据,以捕获沿面宽度的根系变异。还用另外一组由A3,B3,C3,D3和E3形成的活动量规进行了额外的测试,以确保测得的应变信号的齿到齿变异性最小。应变信号通过滑环从轴上取出,通过由NI PXI-4472动态信号采集模块采集的多通道应变计调节单元(Vishay 2300),该模块集成到多用途NI PXI-1042中, 最后使用LABVIEW程序进行处理。

- 实验结果

首先,对于没有倾斜情况和没有齿向鼓形的实验数据将被呈现为基线条件。这些条件通过使用具有一组同心轴的齿轮对g1-g2使得lambda;= 0和h = 0获得。图4

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[141896],资料为PDF文档或Word文档,PDF文档可免费转换为Word