一种用于高精度距离测量的新型激光三角测量技术

摘要 -本文介绍了一种用于非接触距离测量的新型光学三角测量技术,对具有较大景深和远距离目标的测量精度高。在距离光学粗糙目标的距离为100mm,景深为2mm时,这种测量技术的理论误差是0.5mu;m。目标表面上的唯一限制是它必须扩散少量的光。在振动的情况下,量规也很强。使用市售的光学部件构造一个实验仪器,并对其性能进行描述。

1引言

高精度非接触式量程测量仪具有广泛的应用,特别是在纸张,塑料和钢板生产等连续工业过程的厚度测量和表面分布方面。许多高度精确的非接触测距方法会因较小的景深或与测量目标的距离太近而受到的严重限制。本文介绍了一种用于非接触距离测量的新型光学三角测量技术,对具有较大景深和远距离目标的测量精度高。使用三角测量原理测量距离是古代工程师所熟知的,而金字塔也是他们应用技巧的证明。现代光源和探测器的技术将这种古老的技术扩展到精确的测量领域。在[1,2]中报道了这种距离测量装置,并且在[3]中描述了基于该原理的调制解调器商业规格。在测量到目标的绝对距离时,三角测量与干涉技术相比具有显着的优势。

通常使用激光作为源,使得聚焦光斑的尺寸可以减小到几微米直径。沿着检测器的激光光斑图像的横向位置与目标的范围成比例。比例常数是源和检测器之间的角度的正切。最常使用的检测器是线阵CCD(电荷耦合器件)相机。这种类型的CCD照相机能捕捉成像激光光斑的采样强度分布。从这些样本到子样本(像素)的精度可求出光斑位置。通过[4],[5],[6]研究了存在散斑噪声时“重心”算法的实验性能。

三角测量仪的准确度受到两个主要限制。首先,范围测量对源和检测器之间的角度的强烈依赖性意味着所获得的测量数据对于在该角度中的小误差非常敏感,而这个角度上的小误差,通过振动或热膨胀在实践中很容易发生。其次,如果使用相干光源,则斑点的图像由于许多目标表面的粗糙性质而被斑点噪声破坏。通过使用散光激光点可以减少由斑点噪声引起的三角测量误差[6]。将三角测量技术的灵敏度降低到源-检测器角度的误差的方法构成了所提出的量规的基础。该技术首先在[7]中提出。该技术包括两个激光源,且该激光源产生具有非常稳定的会聚和源分离角的会聚光束。以前的双光束三角测量仪由专利[8]和[9]描述。然而,这些缺乏本文的距离测量仪的坚固性。

在测量到表面的距离为2.5mu;m时,在[6]中获得的精确度为3.5um。这是使用三角测量仪测量距离可以实现的结果的示例。三角测距仪与干涉仪不在同一个精度范围内,三角测量仪无需接触测量表面。加上其测量范围大和较大的景深,使其成为连续生产过程计量中的候选者。

论文的组织如下。在第2节中,给出了量规的光学原理图,并与应用于CCD检测器的信号的数字处理一起讨论。第3节描述了这种测量装置的潜在精度,包括振动诱导的仪表部件未对准的影响。然后在第4节中提出并讨论了实验结果。最后第5节给出了结论。

2尺寸说明

图1:聚光束的产生

可以通过图1所示的方法从单个准直激光束产生两个会聚光束。首先,光束通过双槽孔,以产生两个准直的平行光束。然后这些光束照射衍射光栅。光通过光栅后的精确光强分布可以使用标量衍射理论来计算,但衍射光栅的一个有用的宏观描述就是将其视为将入射光束分成多个发散的次光束或次序的光学部件。这些光束的发散角与投影参数之间的常用关系式在等式1中给出。

其中d是衍射光栅的排列间距。theta;是从直接路径的角度。m是光束的顺序。lambda;是入射光的波长。psi;是入射光束相对于光栅法线的偏移。

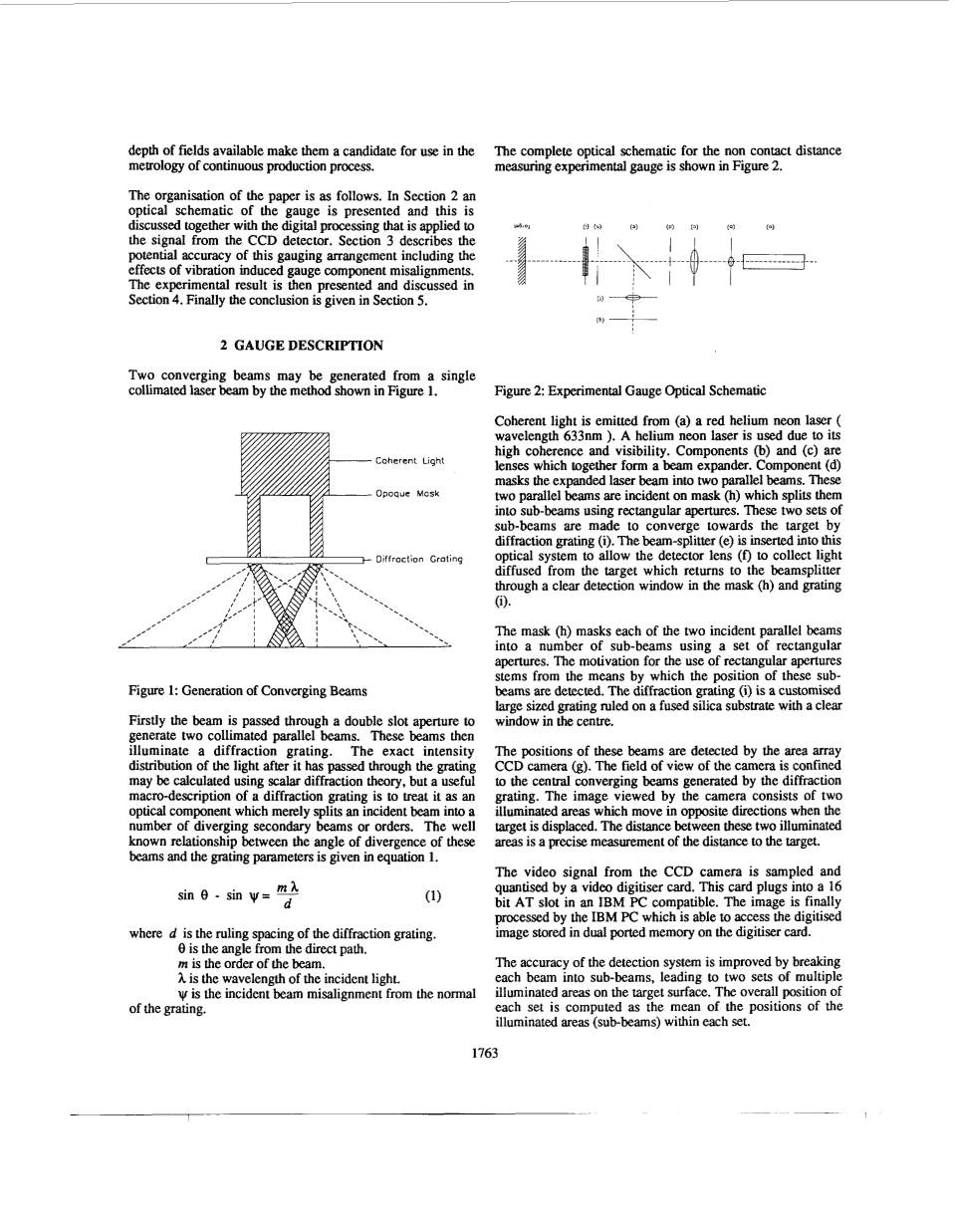

非接触距离测量实验仪的完整光学原理图如图2所示。

图2:实验仪表光学示意图

(a)红色氦氖激光(波长633nm)发射相干光。使用氦氖激光器是由于其高一致性和可视性。组件(b)和(c)是一起形成光束扩展器的透镜。组件(d)将扩展的激光束遮蔽成两个平行的光束。这两个平行光束入射到掩模(h)上,其使用矩形孔分裂成子光束。通过衍射光栅(i)使这两组子光束朝向目标收敛。分束器(e)被插入到该光学系统中以允许检测器透镜(f)收集从目标扩散的光,通过掩模(h)和光栅(i)中的清晰检测窗口返回分束器。掩模(h)使用一组矩形孔将两个入射的平行光束中的每一个屏蔽成多个子光束。使用矩形孔的动机源于检测这些子光束的位置的方法。衍射光栅(i)是在熔融石英基板上划分的定制的大尺寸光栅,在中心具有清晰的窗口。这些光束的位置由区域阵列CCD照相机(g)检测。摄像机的视野被限制在由衍射光栅产生的中心会聚光束上。相机观看的图像包括两个照明区域,当目标位移时,它们以相反的方向移动。这两个照明区域之间的距离是对目标距离的精确测量。

来自CCD摄像机的视频信号由视频数字转换卡进行采样和量化。该卡插入IBM PC兼容的16位AT插槽。图像最终被IBM PC处理,IBM PC能够访问存储在数字转换卡上的双端口存储器中的数字化图像。通过将每个光束分成子光束,可以提高检测系统的精度,从而导致目标表面上的两组多个照明区域。 每组的总体位置被计算为每组内的照明区域(子光束)的位置的平均值。给定由CCD相机产生的数字化图像(恒定的像素间隔)。可以检测显着地小于一个像素间隔的已知形状的特征位置。这里的讨论将限于沿着二维图像中的特征的单个轴的位置的检测。因为可以使用垂直于运动轴的信息来减小沿运动轴的像素值中的附加噪声,所以沿着一个轴检测二维特征的位置的情况能够以高准确度进行。如果通过具有均值mu;和方差(由加性量化和电噪声引起的差异)的过程描述每个像素在图3的特征内的值,则通过中心极限定理来描述大量像素的平均值,则N将被高斯分布,具有均值mu;和方差。通过平均降噪的简单方法将是当待检测的特征在列方向上移动时,平均如图3所示的行。因此,从图像样本的二维序列,可以以减少的加性噪声获得单维序列。

图3:移动矩形位置的检测

三种检测子光束位置的方法已得到测试。这些方法是整个校准和测量子束强度分布之间的最大子像素相关性,仅考虑边缘的最大相关性,以及检测边缘位置的绝对方法。测试了两种测量从校准框架到边缘位移的方法。在第一种方法中,边缘p(k)的完整分布由一组三次样条插值,然后在该分布与校准边缘c(k)的存储分布之间找到最大子像素相关性。这个相关性是:

这种相关性的最大值可以通过粗细搜索法或牛顿 - 拉夫逊迭代法[l0]来找到。由于边缘的亮部分对累加的相关结果有显着的影响,所以如果所检查的特征具有低-高-低强度分布,则该方法更准确。这意味着当执行了相关性时,只有低强度像素才从相关窗口中移出。

第二种方法与该相关方法相关,但是尝试仅将测试边缘的总轮廓的一部分与校准边缘相匹配。首先确定拟合到围绕校准边缘的平均强度的点的多项式的系数。 然后将相同的多项式拟合到围绕测试边缘轮廓的平均强度的点,仅允许在运动轴线的方向上的平移。例如,如果立方的系数a,b,c,d被确定为校准边缘的最佳最小二乘拟合,则发现alpha;,使得多项式(3)是对测试边缘的最佳最小二乘法拟合。发现alpha;一个是非线性最小化问题,并且可以使用粗细搜索或牛顿 - 拉夫逊最小化方法[10]来解决。

边缘的绝对位置的计算基于“边缘”位置的定义。这里研究的边缘位置的两个定义是最大斜率和平均强度。这两个过程中的初始步骤是用平滑函数插值边缘的中间部分。这之后是在满足边缘定义的函数的域中找到x。边缘位置的最大强度梯度和平均强度定义如图4所示。

图4:边缘位置的两个定义

以前的研究[l1]已经表明,平均强度在噪声的存在下更为准确和稳健。

3理论精度

在环境噪声的影响下,估计量规的准确性是可能的。基于上一节中所描述的想法的边缘检测算法已经开发。边缘检测算法将检测从无噪声边缘的位置到获取帧像素间隔的百分之四的精度。根据这些结果和收敛角度为20,该量规的精度(不包括环境引起的噪声的影响)可以计算为小于0.5mu;m。

这里检查的可能的测量误差有目标倾斜、入射在光栅上的准直光束的倾斜、光栅本身的膨胀和激光散斑。

3.1目标倾斜

围绕平行于掩模槽孔的轴的轴的倾斜将误差引入会聚光束标准尺寸范围内。 如图5所示。

图5:具有目标的聚光束测量仪的不对准

由简单几何考虑得到的delta;和theta;的函数的相对误差,由等式4给出。

对于2mm规格的景深和30的光束会聚角,这对应于距离小于0.1mu;m,最大误差为delta;=1.3的对准要求。

3.2倾斜的准直梁

倾斜图1中的准直光束远离光栅上的法线入射在测量仪中将引入误差。使用衍射光栅公式(等式1,m = 1),由两个会聚光束的会聚角度产生的误差,通过将垂直照射光栅的入射光束偏移psi;度,由下式给出:

(5)

其中AB是在两个光束的会聚角的误差。psi;是从入射光束的光栅到法线的偏移。对于典型的仪器参数为lambda;=633nm和d=1mm/300,psi;= 1的未对准会导致光的会聚角度(theta;)以6.3秒每弧的速度减小。显示了对准误差的影响的图表如图6所示。

图6:收敛角与隐藏光束对准误差图

3.3光栅扩展

衍射光栅尺寸的物理变化将严重影响所述类型的会聚光束三角测量计的精度。 光栅的任何膨胀或收缩将由于刻划间距的变化而改变光束的会聚角度。这可以通过从具有低热膨胀系数的材料(例如熔融二氧化硅)制造衍射光栅在一定程度上抵消,也可以采用光栅的温度控制或用微型计算机对光栅温度变化进行补偿。

3.4激光斑点

当相干照明从光学粗糙的目标表面反射时,产生激光斑纹图案。这种现象在检测到的图像的强度上叠加随机粒度,导致检测到它们的位置的错误。可以通过使用非极化激光器和可能的最小孔径比(f-number)来减少激光散斑的影响。通过用于检测子光束图像的位置的算法固有的平均值,“斑点噪声”显着降低。

3.5测量误差

由于理想距离计的环境因素,测量的总误差是几个确定性和随机分量的总和。 确定性组件是当没有振动时测量仪的不对准。这些确定性组件不是非常严重,因为它们可以通过适当的在线校准步骤去除。对误差的随机贡献是由于振动引起的角度对准的变化,振动对标距长度本身的影响,激光散斑的影响以及测量点的横向偏移的影响。在设计这种量规时采用的方法是将每个个体对量规误差的影响保持在小于0.1mu;m。在总量规误差超过目标误差0.5mu;m之前,该方法允许二十五个独立的这种错误源。

4实验结果

4.1实验程序

测量仪器安装在形成实验系统骨架的同一光轨上。该装置由精密差速千分尺平移台,钢角支架和目标样品构成。将该装置螺栓连接到轻敲的铝板上,然后将其螺栓固定到轨道托架上。实验设置如图7所示。

选择两个样品来评估表面性能。当表面光学粗糙时,其产生的斑点图案的统计数据与其他光学粗糙表面无法区分。这意味着如果目标光学粗糙,测量精度与目标表面的精细纹理无关。选择的第一个样品是一块镀锌钢带,涂上电器白漆的顶层涂层。测试的另一个样品是具有更高的入射光吸收的更平滑的样品。

图7:实验仪器测试仪器

4.2精度估计程序

不同样本和数字处理算法的实验系统的准确度如下:对于每个样本,将六十个图像的测试集编译并记录在检测器所使用的微型计算机的固定盘上。通过拍摄n = 4张图像,将目标移位间隔恒定为h,然后拍摄另外一组图像直到N = 60张图像已被记录,该图像才合格。高精度不取决于位移间隔h,已知位移对于指定为0.1mu;m的平移台的设定灵敏度是恒定的。然后将第2节中描述的检测算法应用于处理此标准图像集。然后将每个算法的测量运行的结果绘制为统计散点图。由于连续测量之间的位移是恒定的,所以对于一个完美精确的测量仪获得的测量结果都将沿着直线分布。从该配置的散点图估计特定仪表配置,实验样品和检测算法的精度。这种“偏离最佳拟合线”技术被用来将每个实验系统的准确性估计在大约百分之二十之内。用于比较的测量精度的度量是通过点的线性回归线的偏差的标准偏差。对于两个目标样本中的每一个都重复了该过程。

4.3实验结果

如前一节所述,通过在小的已知步骤中移动目标和基于左和右会聚光束的分离来执行计算,以估计到目标的距离,评估实验量规。虽然在目标视野内存在两个左右会聚光束的两个子光束,但是来自左右两束会聚光束中的每一个子光束都具有足够的强度用于检测算法。这些对比问题是由于衍射光栅上的不正确的记号。图8中显示了CCD检测器所看到的子光束图像的照片。图9和图10给出了每个这些会聚光束的实验测量的横截面强度分布。所示的强度分布中的每个点是整行测量图像的平均值。

图8:检测器中子光束的图像

图9:第一个测试光束的强度曲线

图10:第二个测试光束的强度曲线

注意到,图10在横截面轮廓的一侧具有比另一侧更高的强度。这是由于扩展的激光束的高斯分布造成的,并且在这里特别突出的是由于不正确闪耀的光栅而必须引入额外的未对准的光束。以下图表比较和总结了从入射在目标表面上的子光束的数字化图像中提取范围信息的三种不同方法的性能。所有这三种方法的第一步是将二维图像还原成如图9和10所示的单维光束轮廓。从这些轮廓中,计算每个会聚束的位置。曲线图具有负斜率,以遵守所采用的符号约定,对于远离量规的位移为正。

测试两个不同的样品作为测距仪的目标。他们是BHP涂层产品部门“家用白”钢圈和涂层玻璃扩散样品的样品。使用任一样品作为目标获得的结果之间没有明显差异。以下结果来自涂覆的玻璃样品。图11示出了使用基于边缘位置的平均强度定义的绝对边缘检测方法获得的结果。测量范围(用x标记)与该方法的参考线之间的差异的标准偏差为2.36mu;m。对于高斯误差,99%的置信精度为6.1mu;m。

图11:平均强度边缘检测算法

图12示

剩余内容已隐藏,支付完成后下载完整资料

英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140640],资料为PDF文档或Word文档,PDF文档可免费转换为Word