英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

利用原磷石膏制备发泡水泥

- 前言

磷石膏(PG)是通过脱水工艺制造磷酸的废弃物,它是一种含有高钙的细粉硫酸盐,其中也含有少量杂质如磷酸盐,氟化物和有机物质。每生产一吨的磷酸盐需要大约五吨的磷石膏。随着磷肥行业的快速发展,全球磷石膏的排放量每年超过1.5亿吨,在中国,磷石膏的含量已经超过250万吨,并伴随着每年超过550万吨的增长量。当大量的磷石膏倾倒在土地上,而且它可能会导致pH的快速变化,这可以影响大多数鱼类,水生生物和植被等。不科学的磷石膏的排放不仅导致严重的环境污染,而且还占据了相当大的土地资源,因此,低成本,大规模的技术加工工艺需要消耗大量的磷石膏。

在磷石膏的综合利用方面做出了很大的努力,例如事要使用磷石膏在布兰特水泥、稳定土壤、无水硬石膏、石灰粉煤灰磷石膏粘结剂、高强度石膏、硫酸钙晶须、空心块、胶凝材料,不燃砖等中作为缓凝剂。然而,在上述的大部分研究中,磷石膏的消耗量太少,不能满足大量消耗的目的。这些研究中的一些满足了需求,但是他们必须对磷石膏做一些预处理,像热处理或者洗涤,其可能会消耗大量的能量,并且产生二次污染导致成本增加等。因此,现在急需大规模和低成本的生产技术, Yang et al利用磷石膏作为制备非高压充气处理的混凝土,然而,由于充气混凝土中大量的相互连接的空隙,收缩,碳化和吸水性是非常严重的。

现在有许多的高附加值利用的方法,但只用于建筑材料可以达到消耗大量磷石膏的目的。

“中国建筑材料节能减排第十二个五年规划”明确指出,政府鼓励开发利用工业废料生产轻质建筑材料,其比例将达到65% 以上,到2015年,产品可以享受免税。由于轻质建筑材料已逐渐被市场广泛接受,而且它的质量和作用也在不断地改进,这些材料的需求在未来将大大的增加。轻质混凝土的性能可以从许多方面被利用,从用作主要结构材料到其结合到用于增强隔热的结构中。泡沫混凝土,是一种具有节能生产,消耗原料少的建筑保温材料,能得到跟好的效果。

在这项工作中,原PG被用作制造泡沫混凝土的原料吗,泡沫混凝土包含有较少的连接空气空隙,这会产生较低的碳化,吸水率并且压缩强度的降低。除此之外,产品具有优良的隔热和隔音性能,低导热性和不燃性。其性能使它们在提供建筑的绝热领域具有极好的潜力来提高建筑能源效率和防火。本工作采用蒸汽养护,可以促进泡沫混凝土的强度发展,降低生产过程中的能源消耗和成本。一系列工艺参数进行了调查,然后对产品的相对表现进行了测试。

- 实验过程

2.1 组成材料

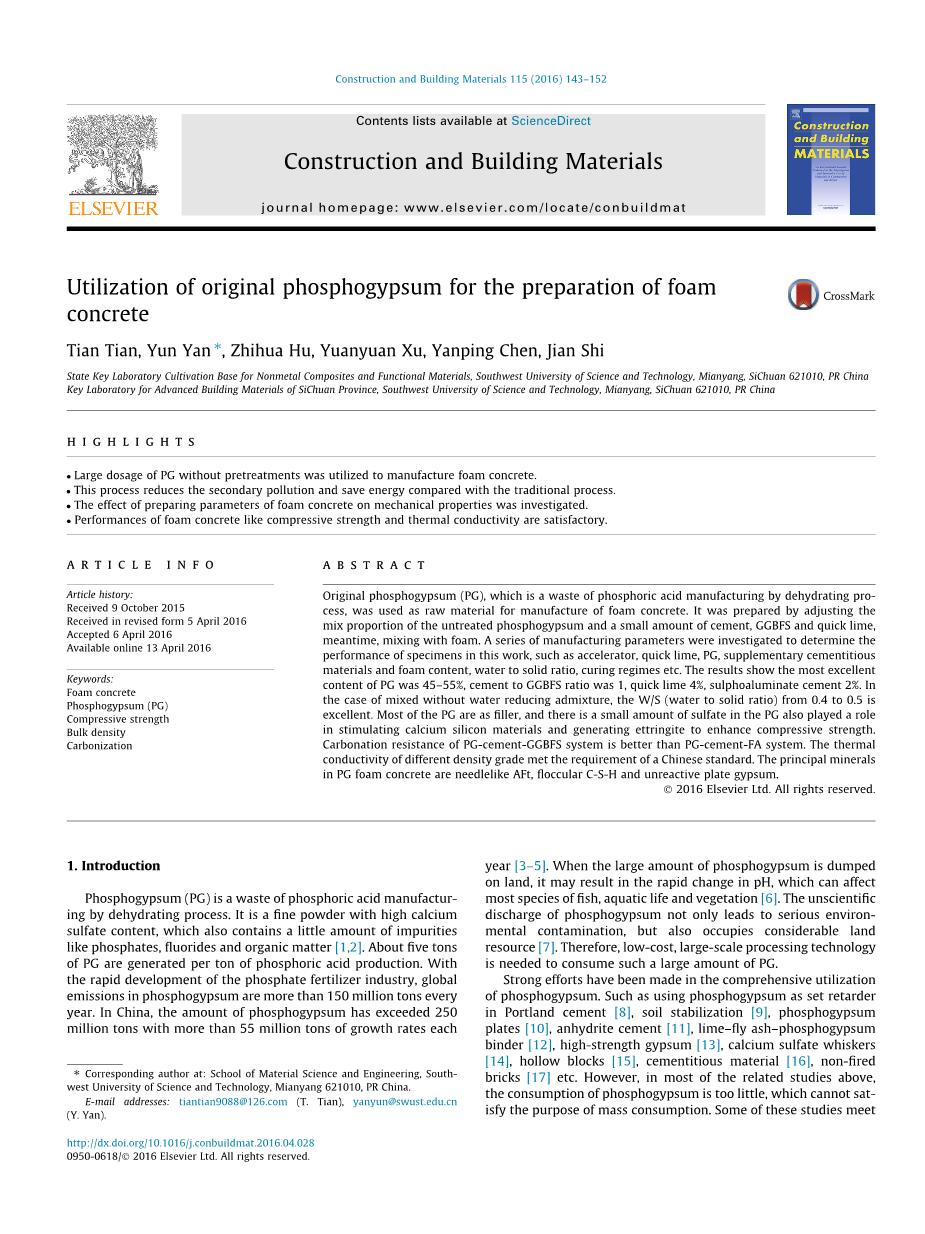

PG泡沫混凝土混合物通过使用PG,水泥,研磨的粒状高炉矿渣(GGBFS)或灰分(FA),生石灰,硫铝酸盐水泥,水和发泡剂等制成的。PG从磷肥厂获得,含水量为11.2%,平均颗粒尺寸(d50)为25.3mu;m和PH值为5.0。PG的X射线衍射(XRD)示于图1。 用于此的水泥实验为P.O 42.5R(中文标准:GB175-2007 [21])。GGBFS的分级为S95(中文标准:GB / T18046-2008 [22]),上述原材料的主要化学成分如表1所示,上述原料的主要化学成分如表1所示。生石灰从市场上购买,有效CaO含量为84.2%,煤渣温度和熟化时间分别为92℃和4分钟,泡沫通过动物蛋白发泡剂产生。

2.2 样品的制备过程

将原材料按照预定比例称量并混合一分钟,将混合物如超增塑剂的稀溶液加入干混合物并再次混合3分钟。 当泥浆均匀时,加入在高速混合器中搅拌的预成型泡沫,然后再次将泥浆混合。然后,将泥浆放在70mmtimes;70mmtimes;70mm的模具中成型,成型后,将立方体放在不同的蒸汽温度下养护几小时,最后,在60℃的温度下干燥后获得PG泡沫混凝土。

2.3 试验方法

密度试验:在60℃的恒温干燥炉中放入一组三个立方体,直到恒重,质量处于体积便是密度。

抗折强度测试:在密度试验后,测试抗压强度参考中文标准(JG / T266-2011 [23])。

通过DRY-300F热流量计测试导热率,试样的尺寸是30mmtimes;30mmtimes;30mm,通过SEM研究微观结构,通过粉末XRD技术研究矿物相,并且通过XRF研究化学组成,碳化和收缩试验参照中国标准GB / T11969-2008。

- 结果讨论

3.1 促进剂的效果

正如我们所知,用大剂量的原始PG制备的浆料的凝固时间和用于制备泡沫混凝土的泡沫的稳定时间之间的适应是非常重要的。 为了控制泥浆的凝固时间,使用促进剂例如硫铝酸盐水泥的使用,硫铝酸盐水泥在初凝时间、终凝时间和样品基的影响在图表2所示。

如表2所示,不含促进剂的浆料的凝固时间比加入促进剂的凝固时间长得多,初始凝固时间从476分钟迅速降至70-102分钟,缩短了78.6-85.3%,最终凝固时间从598分钟缩短到320-461分钟,缩短22.9%-46.5%,随着促进剂含量的增加,凝固时间呈现下降趋势。随着养护时间从三天到28天,抗折强度在增加,但是对随着硫铝酸盐水泥的增长,抗折强度对其基质3天、7天、28天强度并没有宁县的影响。硫铝酸盐水泥含量对泡沫混凝土的密度和抗压强度的影响如图1所示。泡沫混凝土的混合比例如下:生石灰4%(质量百分比,下同),PG 50%(干质量),水泥25%,GGBFS 25%,W / S(水固比)= 0.5,泡沫0.1%。混合物的密度从518kg / m 3增加到591kg / m 3,抗压强度随硫铝酸盐水泥含量的增加而波动,这是因为PG对普通波特兰水泥的早期水化具有明显的阻滞作用,另一方面,PG可以促进硫铝酸盐水泥的早期水化,这两种效应导致抗压强度的波动性。

可以看出,硫铝酸盐水泥中加入促进剂的效果是明显的,因为无水硫铝酸钙在硫铝酸盐水泥中可促进波特兰水泥的早期水化,并迅速产生钙矾石结晶。另一个原因是普通波特兰水泥是高碱性水泥,硫铝酸盐水泥是低碱度水泥,因此,少量的硫铝酸盐水泥代替普通波特兰水泥,复合体系的碱度降低,使得硅酸三钙水化速度加快,凝结时间大大缩短。基于凝固时间和强度研究,最佳含量为2%,可使泡沫的稳定时间与浆料的增稠速率一致,低剂量硫铝酸盐水泥对混合料的强度没有大的影响。基于凝固时间和强度研究,最佳含量为2%,可使泡沫的稳定时间与浆料的增稠率一致,低剂量硫铝酸盐水泥对混合料的强度没有大的影响。

3.2生石灰的影响

生石灰含量对泡沫混凝土的密度和抗压强度的影响如图3所示。泡沫混凝土的混合比例如下:硫铝酸盐水泥2%(质量百分比,下同),PG 50%(干质量),水泥25%,GGBFS 25%,W / S = 0.5,泡沫0.1%。

随着生石灰含量的增加,混合料的密度从512.6kg / m 3增加到583.7kg / m 3,抗压强度结果表明,生石灰在一定比例下的含量能够提高混合料的强度。生石灰的用量高达4%,产生最大强度,比空白试样高408%,抗压强度从0%增加到4%,然后减小。由于生石灰的产物是Ca(oh)2,它产生有害的酸性杂质,如磷石膏中的可溶性磷转移到不溶性盐,这可以使PG样品凝固和正常固化,它也激发矿渣的活性,同时加强混合物的水化反应,随着石灰用量的增加,浆液的流动性越来越严重,气泡容易损坏,随着石灰用量的增加,浆液的流动性越来越严重,气泡容易损坏。因此,相同泡沫含量,密度随着石灰用量的增加而增加。然而,过量的生石灰将形成Ca(OH)2的过饱和液体状态。高钙硅比降低聚合度,这不利地影响产品的强度,根据结果,生石灰的最佳用量为4%。

3.3.磷石膏影响

因为磷石膏是没有水泥质的材料,所以混合物的抗压强度与PG剂量高度相关,图4显示,原料磷石膏的比例从40%增加到70%,泡沫混凝土的抗压强度值从2.71 MPa几乎线性降低到1.14 MPa,密度增加缓慢,随后随着PG含量增加而下降,当加入55%PG时,密度上升到峰值。原意可能是大部分磷石膏只是在混合物中扮演着填充材料的作用,只有少量的PG包含水化和钙矾石,对抗压强度的作用比较小。所以用量少的水泥质材料,强度逐渐降低,考虑到抗压强度和磷石膏消耗量,其合适的含量为45-55%。

大多数PG作为填料,然而,PG中是否存在少量的硫酸盐也起到了刺激的作用需要进一步研究。为了说明清楚PG的作用是什么,将碳酸钙的少量混合物添加到水泥-细磨矿渣-生石灰系统而不是PG中。碳酸钙的粒度分布与使用的PG类似,没有泡沫的两种混合物的28天抗压强度如图5所示,结果表明,PG含量的抗折强度的连续增加从0%到12%,其强度数值为从58.5MPa到74.9MPa。后来几乎从12%降至60%,强度值从74.9 MPa到48 MPa,抗压强度最高达74.9MPa,高于空白组(不含PG的基体)的27.64%。然而,与含有碳酸钙的基质相比,含有碳酸钙的基质显示保守的增加,含量为0%至12%。抗压强度最高达63.5MPa,比PG混合物低15.22%。因此,PG不是像碳酸钙这样的惰性材料。少量的PG可以提高混合物的抗压强度。

为了分析含有不同含量的PG和碳酸钙的混合物的XRD图表在图6中,没有PG或碳酸钙的混合物的矿物相主要是硅酸盐,方解石,石英和大量的C-S-H,这在XRD图谱中是不可见的,因为它通常以非晶态或非晶态存在。由于钙钛矿的衍射峰存在,所以PG含量为4%〜12%的水化产物与空白组比较有明显的差异。石膏是PG的主要成分。然而,从含有4%〜12%的PG的样品的XRD图中,不能看出石膏的衍射峰,说明所有的石膏都参与水合并变成钙矾石。当PG含量为50%时,石膏的峰值出现意味着石膏是过量的,其中一些不参与水合。含有12%碳酸钙的样品的矿物相与空白组几乎不同,方解石除外,方解石的衍射峰比其他方面更强化。

具有PG和碳酸钙的样品的微观结构如图7所示。我们可以看出。在左边是含有12%PG的样品,水化产物的结构比含有12%碳酸钙的样品更加紧凑。在含12%PG的样品中国有丰富的短棒状水化产物,但是碳酸钙的结晶几乎是相对松散的颗粒。

总而言之,大部分的PG作为填充物,PG中少量的硫酸盐也起到刺激钙硅材料和产生钙矾石的作用,提高抗压强度。

3.4 胶凝材料填充物的影响

固定剂量的水泥质材料为50%,选用GGBFS和FA作为填充物胶凝材料。研究里两种填充物材料对试样的密度以及抗压强度的影响。从图8可以看出,随着水泥的含量从20%增加到50%,试样的密度和抗压强度都在增强。但是随着进一步的增加,并没有明显的改变,而且最大值为2.77MPa,发生在GGBFS相同比例的时候。类似的调节发生在PG-水泥-FA系统中,但抗压强度的绝对值低于PG-水泥-矿粉系统。

由于系统的水化产物含有大量的钙矾石,碳化后可能会发生一些性能变化。因此为进一步比较,做了更多的实验来研究这两个系统的碳化。碳化对PG-cement-GGBFS和PG-cement-FA制备样品的影响如表3所示。在相同的密度等级时,碳化前,PG-cement-GGBFS的抗压强度为2.92 MPa,碳化后降低至2.69 MPa。抗压强度损失为7.94%,碳酸化系数为0.92。然而,在相同的混合比例下,PG-cement-FA的抗压强度损失为25.35%,而且越多的FA代替水泥,泡沫混凝土的抗压强度损失越大。

图9显示了水泥产品的XRD图谱,用于分析PG-水泥-GGBFS和PG-水泥-FA混合物。A0,B0,C0分别代表碳化前25%GGBFS,25%FA,35%FA的混合物,分别为碳化后的A1,B1,C1。碳化前,水合产物主要为石膏,石英,方解石,以及钙矾石,也可能是斜方钙沸石。但碳化后,两种体系的XRD图谱中钙矾石均无衍射峰,但碳化后,两种体系的XRD图谱中钙矾石均无衍射峰。这是因为AFt分解成碳酸钙,二水石膏,碳化后的铝胶,碳酸化反应的过程如下:3CaO . Al 2 O 3 .3CaSO 4 .32H 2 O 3CO 2 6H 2 O

=3CaCO 3 3CaSO 4 Al 2 O 3 XH 2 O (38 -X)H 2 O

二氧化碳溶解在水中并产生碳酸,然后水合物颗粒吸附碳酸,吸附反应后的反应将通过液相扩散和固相扩散进行。

为了进一步探索碳化对系统微观结构的影响,进行了扫描电子显微镜(SEM)分析。10表明碳化对PG-水泥-GGBFS和PG-水泥-FA微观结构的影响,左图是碳化前的样品形貌,中间是碳化后的PG-水泥-GGBFS,碳化后是PG-水泥-FA。A系列是AFt的形态,B系是两孔之间的壁的形态。系列C为孔表面。在碳化之前,A1上的AFt是具有针状和棒状水合产物的良好结晶的不均匀的各向异性的AFt。然而,在PG-水泥-GGBFS系统(图A2)中,表面缺陷如针孔,污渍和孔出现在被CO 2腐蚀后,PG-水泥-FA(图A3)的腐蚀现象更加严重。(B1)是絮状C-S-H凝胶,针状钙矾石和未反应的石膏在碳化之前填充在两个孔之间的壁中。在碳化后,PG-水泥-GGBFS系统相对稳定(图B2),但PG-水泥-FA体系中C-S-H凝胶和针状钙矾石明显腐蚀(图B3)。在碳化之前孔表面相对平滑(图C1),但是由于存在一些间隙,为形成钙矾石提供了空间,导致孔表面的体积膨胀增长。碳化后,在PG-cement-GGBFS系统的光滑孔表面产生大量的楔形晶体,楔形晶体是EDS分析的楔形晶体钙质(图C2)。在PG-cement-FA系统中,碳化后产生的方解石少,C-S-H凝胶明显腐蚀(图C3)。这是因为FA是硅铝材料。

3.5 水灰比的影响

水灰比是影响泡沫混凝土制备的关键因素之一,它不仅影响产品的密度,而且还会影响其机械性能。固定其他因素常数,然后讨论W / S的影响。实验结果如图11所示。随着W / S的增加,堆积密度从634.35kg / m 3逐渐降低到468.26kg / m 3,随着水与固体比例的增加,抗压强度先增加后降低,当W / S为0.45时,达到峰值,即2.50 MPa。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138992],资料为PDF文档或Word文档,PDF文档可免费转换为Word