英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

为室内温度控制设计的轻质密/多孔PCM陶瓷砖

摘要:目前,建筑部门面临着巨大的挑战,因为建筑物的能源消耗水平十分之高。一种改善方法是引入相变材料(PCM),该材料可以存储和释放热量。这项创新工作报告了PCM直接加入轻质瓷砖的效果。加入PCM的轻质双层瓷砖,在真空下使用木材废料作为成孔剂。 PCM含量的影响材料热性能。结果表明这些含PCM的瓷砖减少室内空间温度变化(高达22%),提高建筑物内部的热舒适度。室内温度可以直接由PCM含量控制,PCM含量越高温度变化就会越低。然而,发现PCM负荷影响瓷砖的热导率(掺入含量在2.5~3.9w%之间),而其物理状态只被影响产生较小变化。发现5.4wt%PCM的掺入是最佳含量,与那些替代含PCM的建筑解决方案相比,是一个非常小的含量。

与传统的相比,新的PCM-陶瓷砖有着改善的热性能,通过减少冷却/加热装置操作时间来减少建筑物内的能源消耗。

- 介绍

在过去几十年里温室气体排放量的惊人增长(GHG)迫使限制他们价值观的政策的实施。二氧化碳排放量是能源消耗主要来源之一,据信占全球排放量的约3/4温室气体排放[1]。在欧盟建筑物导致了近40%的能源消耗[2],在过去40年能源需求以每年1.8%的速度增长,应该从在2010年的2790万吨石油增长(Mt)到在2050年的超过4.40亿吨[3]。主要部分的消耗量与建筑物的加热和冷却的需求有关。为扭转这种趋势,关于建筑物的热性能欧盟通过了具体立法[4]。为满足这些目标,必须开发限制能源损失和提高能源利用效率的新材料和建筑构件。可以考虑的一个选择是将PCM纳入建筑材料[5-13]。PCM增加建筑物的热质量,同时通过潜热存储/释放能量。

将PCM加入到建筑材料中主要集中在混凝土[5],砂浆[6],砖[7],石膏[12]和粘土材料[13]。 将PCM材料用在地板或天花板的研究很少。 然而,一些已经考虑过这些建筑部件的研究[8,9], 如Ansuini 等[8],报告了带有集成PCM的管道辐射地板层的进展。 根据作者,原型允许节省了最高到25%的用于在夏季条件下冷却的水,因此降低能量消耗,来自Royon 等的研究 [9]。报告将聚合物复合材料PCM引入到空心混凝土地板中。 作者观察到PCM填充的地板表面壁上的温度与空心混凝土板的表面温度有所下降。

瓷砖是广泛使用的基础材料,但如Pomianowski 等在他们的先进评论观察到的,将PCM加入瓷砖中受到了相当的忽略 [10]。Ceroacute;net 等[11]报道了原型砖的生产;然而,瓷砖的设计是相当复杂的,要求有许多层(顶部石制瓦,金属板,含PCM的金属容器和底部热绝缘层)。 尽管如此,作者观察到在这些瓷砖的作用下能耗的降低和室温的稳定性。 到我们最先进的研究,没有关于将PCM直接并入在瓷制窑瓷砖的调查,而不需要其他材料或容器。 最近,我们小组阐述了新型轻质瓷砖的生产[14-16]。 瓷砖组合了致密的顶层和多孔底层。 这项调查的新颖性是开发的瓷砖有直接包括PCM在轻质瓷砌砖的多孔层上。木材废料(锯屑)用作成孔剂是一种环保的方法。 这些新颖的密度陶瓷砖(低于2g / cm3)不仅可以用于地板,而且作为壁覆盖物,这增加了建筑物内部的表面积,因此有节能效果。

- 实验部分

2.1材料

使用工业喷雾干燥进行粉末研究通常用于生产瓷器瓷砖。 成孔剂(锯末)由葡萄牙锯木厂公司“Campos&Filhos S.A.”提供,在Paredes(葡萄牙),是山毛榉和栎木的副产品。

PCM是一种石蜡Rubitherm RT21,来自Rubitherm(德国),储热能力为155kJ / kg和0.88g / cm 3密度(当固体时)。 来自Easy Composites的环氧树脂(英国)用于PCM陶瓷砖涂覆,然后密封此部件。 该树脂具有的粘度在12000到15000mPa.s之间,而密度在1.08和1.20g / cm 3之间变化。

2.2瓷砖制备

制备10times;10times;0.8cm的Bi-层陶瓷砖单轴压制(Gabbrielli-model L4 / 250,意大利)。 首先,将喷雾干燥的粉末放置在模具内,然后加入陶瓷粉末和成孔剂的混合物并在20MPa下压制60秒。 锯末的含量在2.5~15w%之间。 通过筛分分离锯屑颗粒,然后仅仅使用低于250mu;m的锯末颗粒。 将瓷砖在110℃烘箱中干燥12小时,然后根据所述的循环进行焙烧[16]。

准备含有不同锯末含量的陶瓷盘测量热导率。制备的陶瓷圆盘直径25mm,厚度8mm.

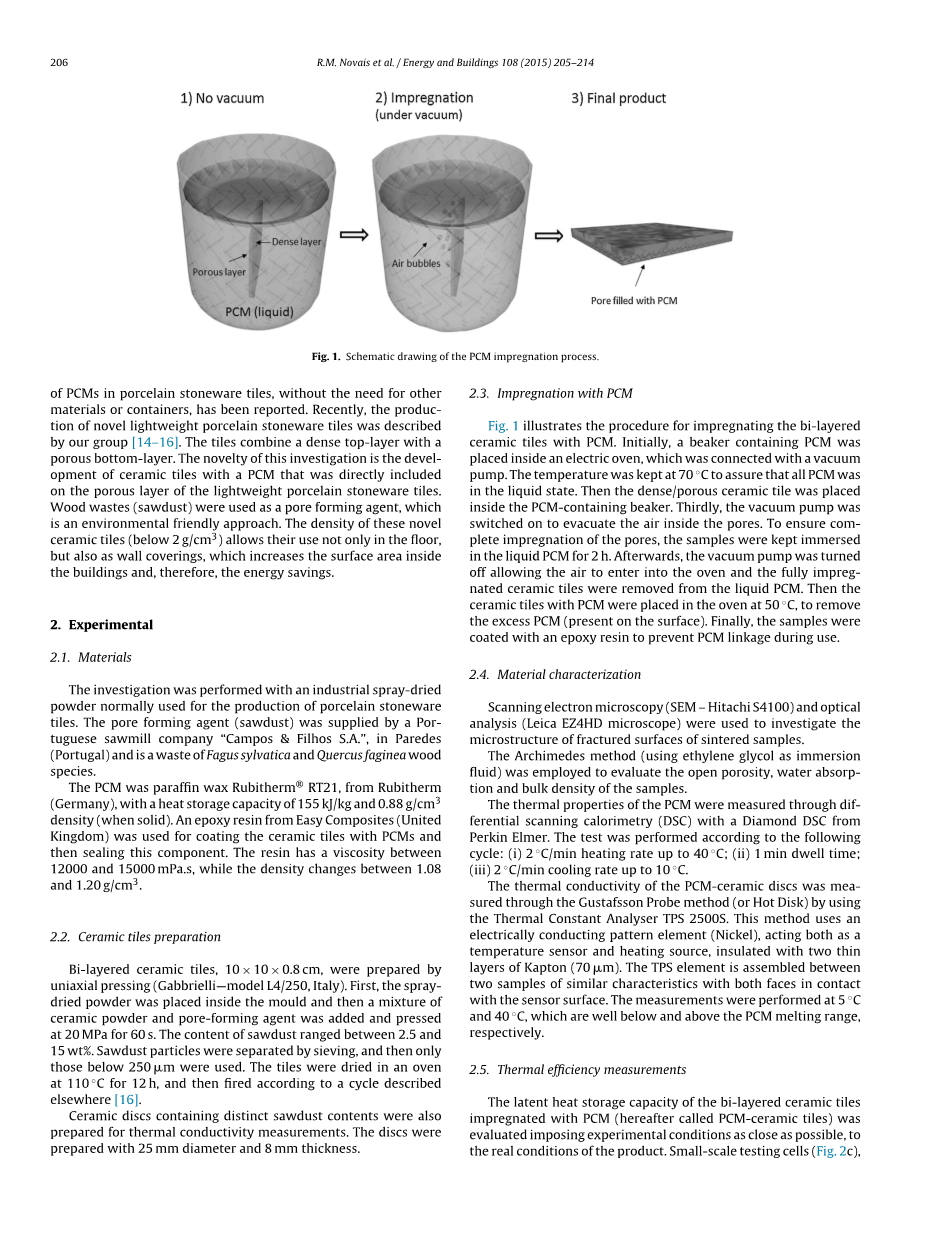

2.3 用PCM浸渍

图1显示了浸渍PCM的双层瓷砖。 最初,含有PCM的烧杯放置在电炉内,其与真空连接泵。 温度保持在70℃,以确保所有PCM在液体状态。 然后放置致密/多孔陶瓷砖在装有PCM的烧杯内。 第三,真空泵打开以抽空孔内的空气。 为了确保孔的完全浸渍,将样品保持浸渍在液体PCM中2小时。 然后,转动真空泵从而允许空气进入烘箱,并且从液体PCM中取出完全浸渍的瓷砖。 然后将PCM浸渍的瓷砖放在50℃的烘箱中,烘出过量的PCM(存在于表面上)。 最后,样品涂覆有环氧树脂以防止PCM在使用期间的链接。

2.4 材料表征

扫描电子显微镜(SEM - 日立S4100)和光学分析(Leica EZ4HD显微镜)用于研究烧结样品断裂面的微观结构。

阿基米德法(使用乙二醇作为浸渍流体)来评价测试的开气孔率,吸水率和堆积密度。

通过差示扫描量热法(DSC),使用来自Perkin Elmer的Diamond DSC测量PCM的热性质。根据以下进行测试循环:(i)以2℃/ min加热速率升温到40℃; (ii)1分钟停留时间;(iii)以2℃/ min冷却速率到10℃。

用TPS 2500S热分析仪,通过Gustafsson Probe方法(或热盘)测量PCM-陶瓷盘的热导率。此方法使用导电图案元件(镍),作为一个温度传感器和加热源,绝缘用两个Kapton层(70mu;m)。 TPS元件组装在其间两个具有相似特征的样品,两个面与传感器表面接触。测量在5℃进行和40℃,这分别远远低于和高于PCM熔化范围。

2.5 热效率测量

测试用PCM浸渍的双层瓷砖潜热蓄热能力(下文称为PCM-陶瓷砖)时实验条件尽可能封闭,接近产品的真实条件。 小规模测试元件(图2c)构造尺寸为240times;120times;140mm,材料为绝缘材料(挤出的聚苯乙烯板,厚度10mm)。 元件的内部部分涂覆有8mm厚瓷砖。 元件具有不同含量的PCM(0,2.5,5.4和8.1wt%)。 对于温度监测,在每个元件内部放置一个热电偶,并连接数据采集设备(数据记录器开关单元34970A,Agilent)。 测试在设定最低温度10℃、最大温度为33℃的气候室(来自Aralab的Fitoclima 300 EP10)中进行,加热和冷却速率为0.38℃/ min。 最初选定为90分钟的停留时间(稳态时间),在最大和最小温度。 为了评估暴露时间对PCM性能的影响,进行具有不同停留时间(10,60和300分钟)的循环。 所有循环施加60%的恒定相对湿度(RH)。

整个循环中的温度变化将促进PCM的相变,因此在实验中可以测量出热量储存和释放对元件温度的影响。

在有和没有PCM的条件下,使用红外(IR)相机(来自Flir E4)进行记录陶瓷砖的温度演变,在设定的时间段期间在热板上加热。

- 结果与讨论

3.1 PCM表征

通过DSC测量PCM热性能,如相变焓和相变温度。 如图3所示,为受加热时PCM的DSC热分析图和冷却循环。 如图所示,熔化和冷却发生在一个大的温度范围,而不是在固定的温度。由He等报告,这种行为是典型的石蜡混合物 [17]。 结果表明,熔化的开始温度为20.4plusmn;0.1℃,峰值温度为24.7℃。 PCM的焓值,由总数的数值积分计算熔点以下的面积为126.08kJ / kg。凝固时的峰值温度为23.5℃。 获得的值不同从制造商报告的(155 kJ / kg),可以归因于DSC评价条件。 事实上,研究发现,加热/冷却速率强烈影响PCM行为[17]。

3.2 烧制陶瓷砖的表征

图4给出了制备的双层陶瓷的典型图像。如图4a所示,陶瓷由4mm厚的致密顶层,以及类似厚度(约4mm)的多孔底层组成。考虑到被烧的瓦片底部有不同的锯木屑内容部分,因此有不同的孔隙率水平,如图4b所示。

通过光学显微镜和SEM研究烧结砖的微观结构。 图5和图6分别显示了代表性的显微照片。 显微照片证明了致孔剂含量直接控制底层中的孔隙度水平,与孔数和尺寸的增长成正比(面积和体积)。 以前的调查由作者[14-16]充分描述这些特征。

表1给出了孔隙率(开放和封闭)的值,烧结样品的体积密度和吸水率。 如图所示,开孔率和吸水率随着致孔剂含量而增加,而密度和闭孔的量增加减少。 目标是用PCM浸渍这些空隙,在多孔层内开孔的可用面积/体积的增加是非常有利的。 对于具有2.5w%,10w%和15w%的锯屑的瓷砖,这样的组分(以瓦的重量%计)分别为2.5%,5.4%和8.1%。

3.3 PCM-陶瓷砖的表征

3.3.1 导热系数

在低于和高于PCM熔融的温度范围下对PCM陶瓷片执行热导率测量。 PCM含量及其物理状态对热导率的影响如图7所示。 PCM含量似乎是控制因素,而其物理状态只诱导轻微变化。 具有较高PCM负载的样品显示较低的热电导率值,不管温度,渗滤(即PCM临界浓度之后,没有实质变化发生)发生在PCM含量在2.5w%和3.9w%之间。 这增强了瓷砖的热阻,因为PCM的导电性较差陶瓷材料。 这个趋势与其他PCM并入石膏[18]和混凝土[19]的调查报告一致。

除了一般效果之外,当PCM状态从固体变为液体时,热导率也增加。 使用液体PCM进行瓷砖的浸渍,考虑到在这种情况下PCM密度较小,这意味着当它凝固时,瓷砖内的PCM的体积减小。 因此,包含固化的PCM的样品导热系数的降低可以归因于微结构中的空隙的存在。 事实上,图8光学显微照片显示结构中的空隙PCM处于固态。

3.4 热性能

3.4.1 陶瓷砖的温度变化

为了研究PCM掺入在瓷砖温度变化中的影响,进行一个简单而有效的试验。在控制条件下,将没有PCM(参照)和具有8.1w%PCM的陶瓷砖,通过与热板直接接触10分钟表面加热(10℃和60%RH)。然后,关闭加热板并且样品允许冷却至10℃。瓷砖上表面的不同位置放置四个热电偶以测量温度演变。图9a和b示出了温度演变的两个样品。如图所观察到的,在测试开始后,在瓷砖的上侧测量的温度不同(参见图9c),在测试期间进一步增加。温和的斜坡对于PCM陶瓷片由于确认其较高的热惯性PCM合并。因此达到了最高温度也低于不含PCM的样品。如图9a和b瓷砖的表面温度不均匀。两个解释对于这种行为是可能的:(i)由于沿着瓷砖的不规则孔隙率,PCM非均匀分布在瓷砖中,如图5c和6c所示;(ii)在瓦片压实(单轴压制)期间的不均匀的压力分布,这导致明显的致密化区域。

两个样品之间的温度梯度如图9d所示,表明了使用PCM的好处。 如图所示,达到了超过6℃的温度差。冷却时,PCM潜热的效果由稳定样品需要的附加时间表示。

为了进一步表征PCM瓷砖的热响应,重复上述步骤,并在瓦片的上侧使用红外摄像机记录温度演变。图10表示在加热时测量的两个样品的表面热。 差异与四个不同热电偶记录的温度一致。

3.4.2陶瓷涂覆的电池的温度变化测试

用不同PCM含量的PCM-瓷砖涂覆的电池放置在气候室内,并测量温度变量。 通过10次反复加热/冷却循环,试图证明其响应PCM瓷砖的稳定性。 为了清楚起见,这里仅显示四个周期(图11)。 图11b详细介绍了这些温度演化过程周期中的第一个。 为了更好地了解测试电池内的温度变化,在参考电池和涂有PCM的瓷砖涂层之间确定温差,如图12所示。

这样,差异就很明显,由PCM陶瓷涂覆的瓷砖明显减缓了室内的温度变化。加热时,当温度超过20℃时,含PCM的测试电池的行为不同,表现出较低的加热速率,意味着它们需要更长的时间达到峰值温度。当温度降至24℃以下时,冷却效果更为明显。只有当在20和24摄氏度之间才有相似的温度值,会检测到测试电池对应于熔化和PCM的凝固间隔。此外,温度波动(峰值温度之间的梯度)也不同:与含PCM的陶瓷砖相比,在对照电池中,最高温度更高,最低温度更低。后者表明这些新型PCM瓷砖可以用作室内的调温器。现在的解决方案可以减少加热/冷却系统的运行时间,大大增加节能。其他PCM建筑材料,如砖[7]和墙板[20]也有类似的发现。

此外,结果表明温度波动可以由PCM含量直接控制,即较高的PCM含量对应最小化温度波动。曲线的斜率图如图11b,当PCM含量上升时,图像变得不那么陡峭。可以看出,实验结果最好的是最高的PCM含量(8.1wt%)。这个PCM含量显着提高瓷砖的热性能(见图12):增加最低温度2.5℃和降低最大温度超过2℃。整体室内温度波动为下降了4.5℃以上。实验改进为从添加8.1w%而不是5.4w%的PCM是适度的(大约为0.6℃的梯度降低),而2.5w%和5.4w%的PCM陶瓷温度变化超过2℃。从三个获得的结果可以看出,在瓦片中掺入5.4w%的PCM是最具有成本效益的解决方案。衰减热的趋势报道了增加PCM含量的性能提升砖[21]。这些作者观察到,PCM内容的翻倍仅产生较小的效率增益(约8%)与我们的结果一致,但这些作者没有对此结果做出任何解释。

这些结果有两种可能的解释:(i)瓷砖密度的降低(见表1)(ii)陶瓷砖的导热率随着PCM含量增加而降低。这两个因素抵消了潜热的上升存储提供的PCM内容增加。可以看

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140062],资料为PDF文档或Word文档,PDF文档可免费转换为Word