英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

本科生毕业设计(论文)参考文献译文本

译文出处:E. Feulvarch a,b, N. Moulin a,lowast;, P. Saillard b, T. Lornage c, J.-M. Bergheau a. 3D simulation of glass forming process [J]. Journal of Materials Processing Technology 164–165 (2005) 1197–1203

译文出处:Nobuyuki Ban *, Toru Kamihori, Hiroshi Takamuku. A study of the behavior of volatiles in the float process [J]. Journal of Non-Crystalline Solids 345amp;346 (2004) 777–781.

译文评阅

|

导师评语 应根据学校“译文要求”,对学生译文翻译的准确性、翻译数量以及译文的文字表述情况等做具体的评价后,再评分。 |

|

评分:___________________(百分制) 指导教师(签名):___________________ 年 月 日 |

玻璃成型过程的3D模拟

摘要 玻璃成形的模拟是一个复杂的热机械问题。对于高温,玻璃的力学行为被假定为粘性不可压缩材料。其粘度强烈地依赖于温度,并且该方法涉及大的位移和大的应变。因此,这种过程的有限元建模需要考虑大的几何变换。从数字的角度来看,这个问题可以通过一种固体方法来研究,其中自由度是位移。这种建模是高度非线性的。此外,由于模具和玻璃之间的机械接触可能会影响数值收敛。本文的目的是提出一种用于3D玻璃形成的线性有限元公式,其中自由度是速度和静水压力。通过与时间积分方案相关的显式算法考虑机械接触。不考虑热耦合。讨论结果并与非线性公式比较,其中自由度是位移。

关键词 有限元法; 玻璃成型; 机械接触

1.介绍

玻璃成形的模拟是一个复杂的热机械问题。对于高温,玻璃的力学行为被假定为粘性不可压缩材料。其粘度强烈地依赖于温度,并且该方法涉及大的位移和大的应变。因此,这种过程的建模需要考虑大量的转换。从数值的角度来看,这个问题可以通过固体力学或流体动力学来研究。考虑到有限元方法,主要区别在于自由度是流体模型中固体方法还是速度的位移。不考虑热耦合。

本文的目的是提出一个与线性建模中的流体方法相关的明确的接触模型。实际上,在经典的固体方法中,有限元方法导致非线性方程系统。 由于迭代求解器的收敛问题,3D模型不容易研究。因此,对于复杂形状的玻璃成型的建模似乎是困难的。因此,已经开发了3D线性模型。它包括在速度方法中隐含地处理平衡方程和质量守恒。在每个时间步长,使用明确的方法计算位移。假定玻璃粘在模具上,并且已经为此目的开发了线性时间步长计算算法。

在本文的第一部分中,描述了工业玻璃制造工艺,详细描述了成型工艺的背景。在第二部分中,提出了物理问题。 在第三部分中,详细描述了速度有限元公式,特别注意机械接触。结果与在SYSTUSreg;软件中实现的位移有限元公式进行了讨论和比较。

2.玻璃制造工艺

在描述玻璃制造的模拟之前,描述原材料的性质以及从熔化到其成型的一般制造过程是有用的。

玻璃是一种非常有吸引力的材料,特别是由于它的视觉质量(透明度,硬度等),甚至尽管它具有脆性,玻璃以各种形式存在:

bull;农业包装,奢侈品(香水和化妆品)和制药工业的行业所用的玻璃。

bull;汽车和建筑行业的平板玻璃。

bull;家用玻璃,玻璃艺术品。

bull;特殊眼镜,如玻璃电视,光纤和光学眼镜。

与结晶固体相反,其中原子根据精确和周期性结构排列 - 玻璃是在空间中具有随机分布原子的非结晶固体。玻璃的物理性能是各向同性的。在材料退火期间,物理性能显示通过糊状熔融从液态到固态的转变。

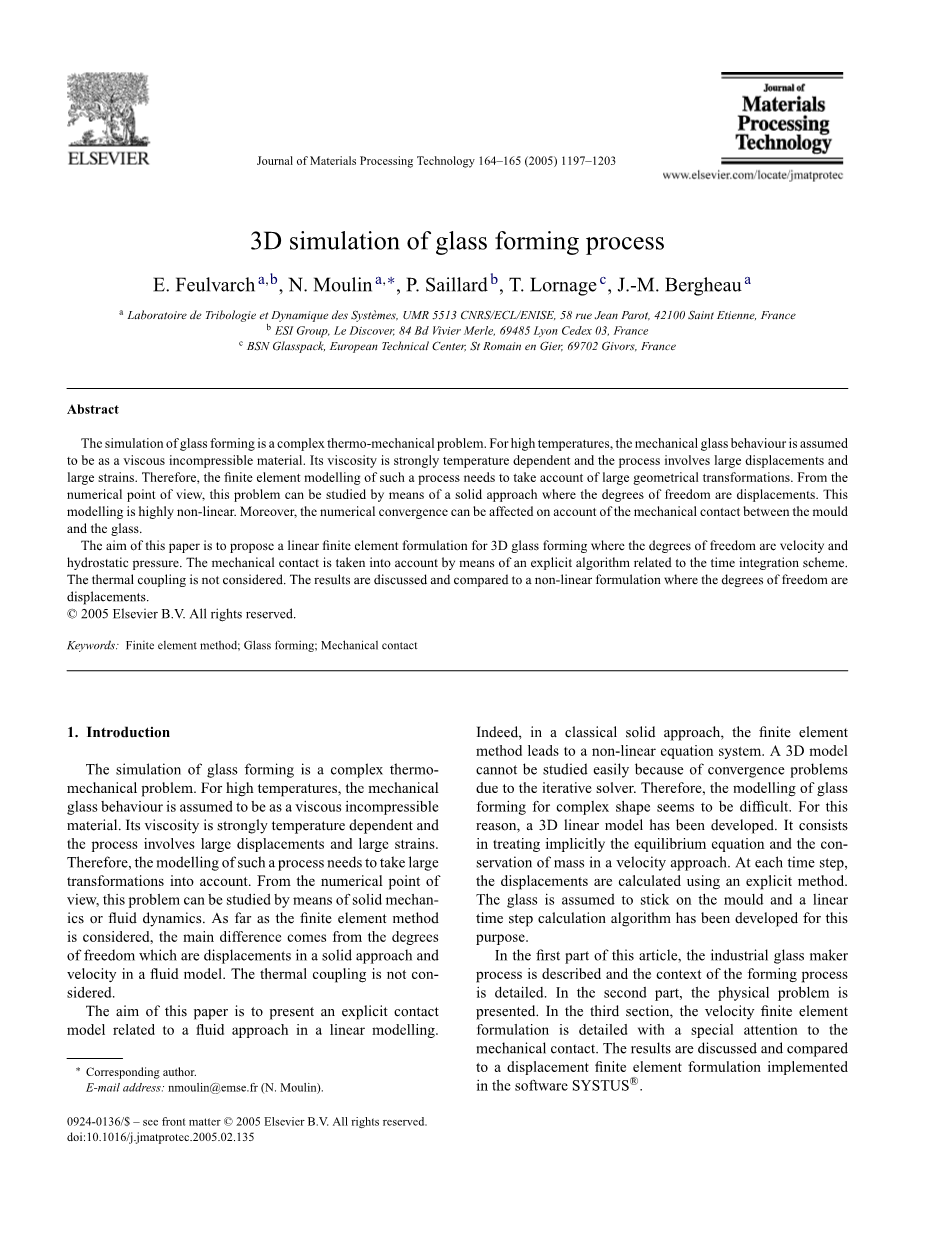

如今,10-90%的原材料被回收利用,其余是沙,苏打和石灰。首先,该混合物在炉中在1450℃下熔融。在熔融期间,必须使混合物均匀化并将其从其杂质中除去。随后,玻璃通过虹吸管,在虹吸管中,玻璃在达到所需粘度之前保持在钵中静置。然后将熔融玻璃切割成形成预定重量的玻璃滴,如图1所示。

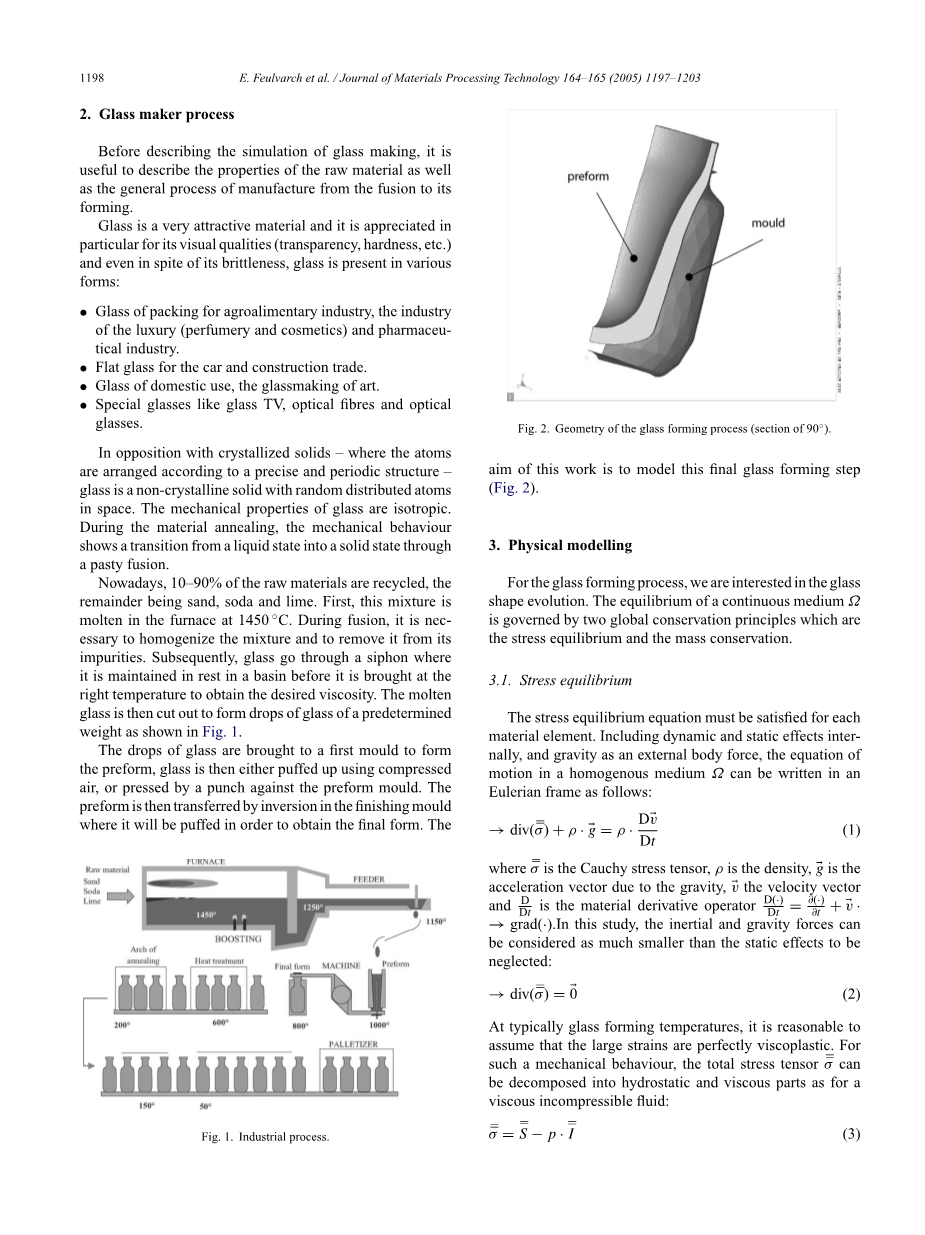

将玻璃滴送到第一模具以形成预成型件,然后使用压缩空气使玻璃膨胀,或者通过冲压件将其压在预成型件模具上。然后通过在精加工模具中的翻转来转移预制件,在此处将其膨化以获得最终形式。这项工作的目的是模拟这个最终的玻璃形成步骤(图2)。

3.物理建模

对于玻璃形成过程中,我们感兴趣的是玻璃形状演化。连续介质Omega;的平衡由两个全局守恒原理决定,即应力平衡和质量守恒。

3.1 应力平衡

每个材料元件必须满足应力平衡方程。包括内部的动态和静态效应以及作为外部体力的重力,均质介质中的运动方程Omega;可以写成欧拉框架,如下:

其中是柯西应力张量,rho;是密度,是由重力引起的加速度矢量,速度矢量和是材料导数算子= 。在这项研究中,惯性和重力可以认为比要忽略的静态效应小得多:

在典型的玻璃形成温度下,合理地假设大应变是完全粘塑性的。 对于这样的机械行为,总应力张量可以分解为静水和粘性部分,如对于粘性不可压缩流体:

其中p表示静水压力,表示单位张量,表示粘性应力张量。

因此,应力平衡方程可以写为:

粘性应力张量通过动态粘度mu;与应变速率张量有关:

其中是通过速度场定义的应变率张量

介质Omega;的表面Omega;上的边界条件可以写为:

bull;狄利克雷边界条件:

bull;Neumann边界条件:

其中

3.2质量守恒

连续性方程表明质量不能丢失或获得。这意味着速度场必须表现良好:

考虑到恒定粘度,连续性方程变为:

该方程可以称为不可压缩性条件。

4.有限元模型

在本节中,详细描述了线性有限元公式。在这个模型中,自由度是速度和静水压力。

应力平衡方程和质量守恒方程也称为斯托克斯方程。为了近似这个问题的解,必须适当地选择速度空间离散化和压力空间离散化以满足混合方法理论的不足条件[10]。

4.1离散化

混合方法理论的INF-SUP条件强制使用特定的有限元素。一种可能性考虑了有限元中的经典速度离散和恒定压力[1]。另一种可能性考虑了由于不可压缩的方法[2]。在这项研究中,已经实现了特定的四面体单元。速度场离散与连续分段线性函数N1,N2,N3和N4相关联的节点1,2,3和4由与作为元素的质心的第五个节点b相关联的气泡函数Nb富集[3,4]。

这些功能可以被开发用于如图3所示的规则形状的元件。

在每个时间步长t处的速度以如下方式在元件中的每个点(xi;,eta;,zeta;)处表示:

其中是每个节点i处的速度,是节点b处的速度

压力通过线性函数N1,N2,N3和N4近似:

其中是每个节点i = 1,2,3,4处的压力。

4.2.有限元公式

有限元方法基于从加权残差法和绿高斯定理(由部分积分)获得的问题的变分方程[5,6]。

当应用有限元方法时,在每个时间步长t,等式(4)和(8),它导致线性方程组(残差矢量)的解:

其中表示组装符号的元素矩阵, 和表示与节点k相对应的元素矢量和的第k个分量

通过高斯正交法对积分进行数值估计[6]。该线性方程组的解给出了每个节点处的速度和压力。可以注意到,解在欧拉框架中获得,其中通过应变率张量考虑大变形。

位移以欧拉显式方式[5]计算如下:

其中t是需要相对较小的时间步长[6]。

对应于时间t处的几何形状与时间t t处的几何形状之间的位移。因此,几何形状通过以下方式更新:

对于机械接触的处理,文献显示了大范围的数值方法作为阻碍方法[7-9],拉格朗日乘数[7,10]或增强拉格朗日[11-13]。

在这项研究中,玻璃应该粘在假定为刚性的模具上。如图4所示,对于在t和t t之间与模具接触的每个节点计算系数eta;i

对应于t处的节点i,表示其在t t的位置,是其在模具表面上的正交投影(图4)[14]。显式欧拉向前积分方案允许我们很容易计算校正时间步长,考虑eta;i的正最小值如下:

因此,可以通过这个新的时间步长来计算位移:

从新的几何形状,当节点和其在模具表面上的正交投影之间的距离小于值ε时,玻璃的每个节点被认为是接触的。在这种情况下,假设速度等于零. 因此,可以在同一时刻t t *检测出几个节点,从而避免了当接收到的节点数量大时,时间步长t *的急剧下降.在每个时间步骤使用此过程。

5.玻璃成型模拟

玻璃成型过程模拟的目的是研究玻璃厚度方面的最终几何形状。在本节中,比较了最终几何及其在过程中的演变。在本节中,提出了一个小瓶的成型模拟。

首先,使用软件SYSTUSreg;[15]在轴测量选项(图5)中进行了2D模拟。自由度是位移。在这种情况下,物理性能是完全粘塑性的。对于10°的截面,还研究了3D模拟,其中前面部分(图6)中给出了速度/压力公式。

对于边界条件,假定模具是刚性的(速度等于零)。位于轴向轴上的玻璃的节点仅允许沿着该轴移动。

位于玻璃顶部的节点不允许移动以维持工作过程中的性能。动态粘度值可以在文献[16]中找到。在该实施例中,动态粘度等于5times;10-3MPa s。

对于3D模型,不允许在两个侧面上的节点沿着正交方向移动,以建模与未被建模的瓶子的其他部分的相互作用。

在该示例中,在模具和玻璃之间施加凹陷。几何演化如图1所示。图7为3D模型。最终形状在图8中重叠。从速度/压力公式所得到的结果与SYSTUSreg;模型进行比较好。在图9中,绘制和叠加了两个节点的位移的范数,以比较形成过程期间的演变。位移结果非常相似。

6.结论

已经使用软件SYSTUSreg;研究了一种用于经典固体方法的模型,其中自由度是位移。这种建模考虑了大的变形。该解是通过迭代求解器获得的。在本文中,线性有限元公式已经提出没有热耦合。结果显示几何演化方面具有良好的相关性。 此外,通过每个模型获得的最终形状非常相似,如图9所示。本文中提出的模型可以模拟复杂的3D问题。

在数值处理方面,提出的模型只需要消除收敛问题的线性求解器。因此,该公式比基于迭代求解器的实体模型(位移)快得多。

无论如何,仍然有一些物理因素没有考虑。例如,可以实施热耦合以考虑玻璃中的密度梯度。可以注意到,低热机械耦合模型将不会影响速度/压力公式的线性特性。

浮法过程中挥发物的行为研究

摘要

浮法工艺是平板玻璃制造最广泛使用的方法之一。 在玻璃板的顶表面上的锡斑是由来自熔融锡表面的挥发物的液滴引起的浮法工艺的特定缺陷之一。也就是说,来自锡表面的挥发物质在气流中平流输送和扩散,最后落在玻璃带上。气流是复杂和不容易理解的,因为它不仅由平流驱动,而且浮力对流。我们通过第一次进行气流和质量传递的计算模拟研究了挥发物的行为。显着地揭示了挥发物的作用机理和特征。该技术可用于优化操作和设计锡槽,以最大限度地减少锡斑。

1.介绍

浮法工艺是制造平板玻璃的最流行的方法,因为浮法工艺确保了高质量和高生产率。至于结构,锡槽是由耐火材料衬里的钢壳包围的大单元。它有一个熔融的锡池。在浮法工艺中,熔融玻璃被浇注到熔融锡上,并且展开并沉淀到平衡厚度,其中表面张力和重力被平衡。熔融锡上的熔融玻璃在其构造之后被称为玻璃带。玻璃带在出口处被一对顶辊和薄膜辊拉伸,直到玻璃厚度达到所需的厚度。将氮气/氢气供应到锡槽中以防止熔融锡的氧化。供应到锡槽的气体从锡槽的末端排出图(1)。顶部斑点是玻璃带顶表面上的缺陷。从化学角度产生顶部斑点的机理是众所周知的(图2)。锡与氧或硫结合,如氧化锡或硫化锡,然后从锡表面蒸发。因为它们由于高蒸气压而容易蒸发。然后它们在大气中被氢还原并

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140128],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。