英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

本科生毕业设计(论文)参考文献译文本

译文出处:Huey-Jiuan Lin, Fu-Yuang Hsu, Wei-Kuo Chang. Effect of Isopipe Temperature on the Glass Sheet Forming for Overflow Fusion Process by Numerical Simulation[J]. Advanced Materials Research Vols, 39-40 (2008) pp 517-522.

译文出处:Huey-Jiuan Lin, Wei-Kuo Chang. Design of a sheet forming apparatus for overflow fusion process by numerical simulation[J]. Journal of Non-Crystalline Solids 353 (2007) 2817–2825.

译文评阅

|

导师评语 应根据学校“译文要求”,对学生译文翻译的准确性、翻译数量以及译文的文字表述情况等做具体的评价后,再评分。 |

|

评分:___________________(百分制) 指导教师(签名):___________________ 年 月 日 |

数值模拟的等温管温度对溢流融合过程的玻璃板成形的影响

Huey-Jiuan Lin, Fu-Yuang Hsu, Wei-Kuo Chang

摘要 溢流熔合工艺是目前用于制造TFT / LCD显示装置的玻璃板的制造的重要方法。成形装置的设计对于表面质量要求非常高的玻璃是关键。然而,由于实验中的困难和扩展,文献中只提到了一些研究。在本项研究中,通过溢流槽的熔融玻璃流的数值模型模拟了溢流融合过程。研究了成型装置和熔融玻璃的温度对溢流熔融过程中流动模式的影响。发现平板玻璃的稳定性和平面度受成形装置和熔融玻璃的温度的强烈影响。需要精确控制溢流温度和等压槽的温度分布,以保持稳定的流动和均匀的厚度。

关键词 溢流融合工艺,等压管,玻璃板,建模

- 引言

溢流熔融工艺在用于制造液晶显示器(LCD)的玻璃基板的生产中已经变得特别重要。溢流熔融工艺的主要优点之一是所得玻璃板的表面是原始的,在成形期间避免了与耐火材料的任何接触,这消除了对玻璃表面的进一步研磨和抛光的需要。然而,溢流熔融法比其它两种方法更难以控制熔融玻璃的流速和粘度,它仅仅依赖于用于形成平板玻璃的称为“等压槽”的设备的设计。

如今注意到,已经提出了各种模型来预测玻璃熔炉中的流体流动和热传递并且取得了成功。然而,就作者的了解,溢流融合过程中传输现象的数值模拟在过去几乎没有受到重视,在美国专利3338696中,提出并实施了简单的数学模型,即玻璃流动,玻璃粘度和槽倾斜角的正切的乘积必须是常数,以使给定等压槽的玻璃具有均匀的厚度。然而,它仍然在今天处于实践水平,它也没有考虑温度的影响。 最近,Pitbladdo提出了几个专利来修改成形设备,包括输送系统,成形设备和下拉设备等。他还建议,可以通过使用任何计算流体动力学软件包求解Navier-Stokes方程来计算等压管。然而,他没有在专利中显示模拟结果和设计标准。因此,本研究的目的是提出一种表面跟踪技术的计算方法,以模拟各种设计的溢流槽的流动模式和温度分布,然后,可以实现等压槽的优化设计。

- 物理模型

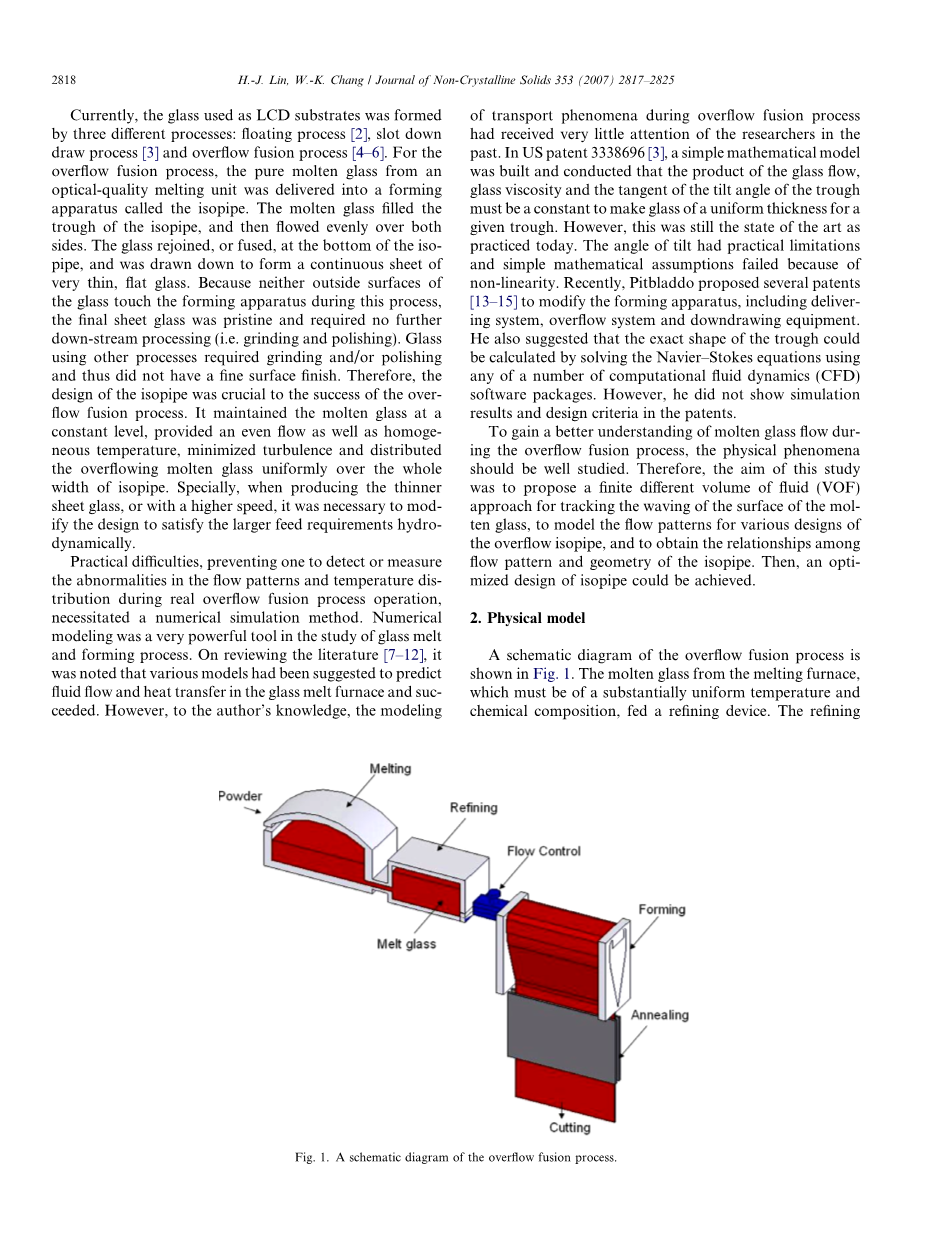

等压管的细节如图1所示。 它在上部包含收集槽,在下部包含成形楔块,将精炼和均化的熔融玻璃通过由耐火材料形成的等压槽的入口。等压管的轮廓控制熔融玻璃的行为,因此,它确定了玻璃板的厚度和均匀性。 在前面的文献中,我们讨论了等压槽的几何形状和熔融玻璃在恒温下的粘度的影响。然而,一般来说,温度应该足够高以使得溢流溢流槽的顶部具有良好的流动性。同时,温度应足够低,以避免由于根部的拉力造成的破裂。

图1是等压槽的示意图,图2是模拟模型,单位为mm

3.模拟详细信息

在这项研究中,使用了Flow3D软件,它是一个商业有限差分代码,用VOF方法求解完整的Navier-Stokes和能量方程。下面给出了用于描述运动和热传递的数学公式的简要概述。

3.1控制方程

(1)连续性方程:

(2)Navier-Stokes方程

(3)能量方程:

其中是速度矢量,t是时间,g是重力加速度,p是标量压力,rho;是熔融玻璃的密度,mu;(T)是粘度,取决于温度,sigma;是表面张力,kappa; 是自由表面的曲率,F是表面电池中流体的体积分数。 T是温度,C p是热容,k是热导率。

3.2自由表面流动的处理

使用VOF方法,为每个计算元素指定字段变量F(x,y,z,t)以指示该特定单元中的液体的体积分数。 填充单元,部分填充单元和空单元中的F的值分别由零和零和单位之间的零给出。 根据质量守恒定律,该函数由下式控制:

3.3粘度评价

因为在溢流期间的熔融玻璃可以被认为是粘性流,所以粘度仅仅取决于温度。 因此,Flow3D中使用的Carreau模型在本研究中被修改为温度依赖的形式。

其中T是流体温度,T *,a,b和c是常数。 通过特定玻璃的曲线拟合计算参数。

4.实施

由于高粘度和数值稳定性标准,计算的时间步长非常小。在三维中模拟溢出融合过程需要很长时间。在溢流槽中心位置的一半和二维横截面被认为如图2所示从等压槽的顶部引入均匀的熔融玻璃流。假定溢流槽的线性温度分布,并在初始时从顶部到根部减小。

本研究中使用的硅酸盐玻璃的温度-粘度关系适用于Carreau模型。 Carreau模型中的每个常数参数,a,b,c和T*的值分别计算为500,10.21,43.22,2.046和1700。

5.结果讨论

5.1等温管温度分布的影响

(1)熔融玻璃的初始温度和流速保持恒定,分别设定为1200℃和5mm/秒。图3表示出了沿着等静压管的外表面流动的熔融玻璃的流动模式和温度分布,温度分布为1270至1170℃。彩色条表示以K计的温度范围。最初,熔融玻璃平稳地向下流动,然后向内等压管的表面倾斜。玻璃前部的温度会稍稍增加,因为在起初的等压槽的顶部的高温。当熔融玻璃在溢流槽的会聚表面上流动时,单独的流在根部重合并且熔合在一起成为单片。当玻璃板离开等压槽时,其温度约为1205℃。熔融玻璃的自由表面略有波浪,如图 3(b)所示。

(b)

(a)

图3熔融玻璃在溢流和熔化期间的温度分布。等压槽的温度在初始时从顶部到底部线性地为1270至1170℃。

(2)图4显示了等压管的温度分布从1380℃线性降低到1290℃时的结果。发现流动和温度分布比图3的结果更稳定。 由于高流动温度和低粘度,膜厚度也小于上述值,如图4(b)。 然而,熔凝玻璃板变得不连续,如图 4(c)。 当玻璃离开等压管的根部时,温度为约1290℃,粘度低于1000泊。

( c )

( b )

(a)

图4熔融玻璃在溢流和熔化期间的温度分布。 等压槽的温度在初始时从顶部到底部线性地为1380至1290℃。

(3)图5示出了等压槽的温度分布从1050℃至930℃的结果。发现与等压槽接触的玻璃由于低温以及高粘度几乎被粘住。 具有高温的外部玻璃作为自由下落流流动,并且不与根部的其它流合并。 在这种情况下不能形成熔融的单片玻璃。

图5熔融玻璃在溢流和熔化期间的温度分布。 等压槽的温度分布在初始时从上到下线性地为1050〜930℃。

5.2熔融玻璃初始温度的影响

用等压槽的恒温温度分布1270至1170℃研究熔融玻璃的初始温度的影响。 图6显示出了当初始温度设定为1400℃时不同阶段的熔融玻璃的流动模式和温度分布。当玻璃板流过溢流槽的收敛表面时,玻璃板离开表面,如图 6(a),粘度和重力低。玻璃在到达根部之前向下落,并且不能与其它流熔合,如图6(b)。由于熔融玻璃的初始温度为1000℃,如图7所示,流动轮廓是相当不稳定的。由于低玻璃温度导致的高粘度导致玻璃在开始时不可移动的前部,如图7(a)。在熔合后,板厚度也随时间变化,如图 7(b)和(c)。

(b)

(a)

图6 初始熔融玻璃的温度分布温度1400℃

图7初始温度为1000℃的熔融玻璃的温度分布

从上述结果可以看出,等压槽的温度分布和初始熔融玻璃温度是稳定流动和均匀厚度的重要参数。最佳条件是在本研究中具有1170-1270℃温度分布的等压槽的1200℃熔融玻璃。该结果也符合专利WO03 / 055813中的建议。事实上,合适的温度曲线取决于玻璃性质。

6.结论

根据模拟结果,发现平板玻璃的稳定性和平坦度受成形装置的温度和熔融玻璃的粘度的影响。需要精确控制溢流温度和溢流槽的温度分布,以保持位于根部处的玻璃的合适的粘度和沿着溢流槽以及熔融后的稳定的流动。

7.致谢

作者承认国家科学委员会基金会根据授予94-2216-E-239-003和95-2221-E-239-024提供的资金支持。

通过数值模拟设计用于溢流熔融工艺的片材成形设备Huey-Jiuan Lin, Wei-Kuo Chang

摘要 溢流熔融工艺是制造玻璃板的重要方法,并且目前用于生产TFT / LCD显示装置。成形设备的设计对于以允许成功应用半导体型材料和获得非常高的表面质量玻璃是至关重要的。然而,因为实验中的困难和扩展,在文献中只有很少的工作。在这项研究中,进行了一个数值模型,已经提出了具有表面跟踪方法的显式有限差分算法,用于模拟在溢流熔融过程中通过溢流槽的熔融玻璃流。研究了成形装置的几何形状,溢流期间熔融玻璃在流动模式上的流速和粘度的影响。发现平板玻璃的稳定性和平面度受成形设备的设计以及熔融玻璃流动的流速和粘度的影响。槽底部的倾斜角应足够高(5-7°)以避免熔融玻璃的积聚。较小的根角(lt;50°)对于两个玻璃物流的复合是更好的。高流速将引起沿着溢流槽的壁的不稳定的流动轮廓,需要精确控制工作温度以沿着等压管保持相等的厚度。

关键词 玻璃形成; 玻璃; 建模和仿真

- 引言

在高速信息通信时代,轻,薄,短,小和紧凑的产品在日用品上。其中,平板显示器正在迅速增加,多用于台式显示器和笔记本电脑,书籍计算机,手机,视频和数码相机,个人数字助理(PDA),和其他手持设备。在平板显示技术中,液体液晶显示器(LCD)在市场上占据主导地位。与阴极相比(CRT),LCD的重量更轻,使用更少能量,使得显示图像更清晰,并且需要更少空间。LCD 的基本结构可以是被认为是两个薄板的玻璃封装了一个非常薄,几微层的液晶。顶部的玻璃基板配有彩色滤光片,而底部玻璃衬底具有在其上制造的TFT阵列,液体材料注射在两块玻璃板之间。在制造TFT阵列和滤色器过程中,需要维持严格的条件,通过薄膜沉积,图形图案化和化学蚀刻。因此对LCD玻璃基板的最终器件性能要求比使用的玻璃组件其他显示技术对显示器制造具有更为关键的影响。平整和尺寸稳定具有高表面质量的玻璃基板要使用LCD技术。

目前,用作LCD基板的玻璃通过三种不同的工艺形成:浮动工艺,槽下拉工艺和溢出熔融工艺。对于溢流熔融工艺,将来自光学质量熔化单元的纯熔融玻璃输送到称为等静压管的成形设备中。熔融玻璃充满槽,然后均匀地在两侧流动。玻璃在异管的底部重新连接或熔合,并被拉下以形成连续的非常薄的平板玻璃。因为在该过程期间玻璃的外表面都不接触成形设备,所以最终的平板玻璃是原始的并且不再需要下游处理(即研磨和抛光)。使用其它工艺的玻璃需要研磨或抛光,因此不具有精细的表面光洁度。因此,溢流槽的设计对于溢流熔融过程的成功是至关重要的。它将熔融玻

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[140144],资料为PDF文档或Word文档,PDF文档可免费转换为Word