英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

钢渣组分的浸出特性及其在胶凝性能预测中的应用

Zaibo Li Sanyin Zhao Xuguang Zhao Tusheng He

摘要:钢渣的高效回收利用是环境保护和可持续发展的重要问题。为了建立评估钢渣胶凝性能的快速方法,通过蒸发-冷凝法对钢渣成分进行了浸出试验,还研究了钢渣的浸出特性和机理,分析了砂浆的浸出特性与以抗压强度为代表的胶凝性能之间的关系。结果表明,不同化学活性的浸出组分的量之间存在显着差异。浸出过程可以通过颗粒内扩散控制的未反应的收缩核模型来描述,并且符合Kondo R水化动力学方程。浸出过程显示出从钢渣中浸出组分的量与由参考水泥和钢渣以质量比为50:50和70:30制备的胶凝材料的砂浆抗压强度之间具有良好的线性关系。通过在一定的浸出时间后获得的浸出物总和(CaO Al2O3),可以准确预测经受7、28和90天固化的砂浆的抗压强度。

关键词:粉煤灰 砂浆 界面过渡区 弹性性能 显微结构 特征

1 前言

钢渣是一种工业副产品和废料,可以用作水泥和混凝土中高性能的辅助胶凝材料[1-5]。然而,由于原料来源,炼钢工艺和化学成分的差异,从不同来源获得的钢渣的胶凝特性有显著的不同[6-11]。目前对钢渣胶凝性能的评估通常基于强度比[12], 成分参数的相关性[13], 加速化学方法[14], 体积膨胀测试[15], 和微观分析[8-16]。但是,这些方法的准确性较差,或者需要较长的测试时间才能完成,因此对于大规模的使用是不切实际的。因此,必须开发出一种快速、高精度的评估钢渣胶凝性能的方法。钢渣的胶凝性能与其中化学活性成分的浸出特性密切相关。这些成分可用于表征钢渣的胶凝性能。本文采用一种新的浸出试验,采用蒸发-冷凝法分析了六种钢渣中利用索氏仪萃取出的各种化学活性成分(CaO,Al2O3和SiO2)的浸出特性。本文旨在确定钢渣化学浸出特性与胶凝性能之间的关系,建立关联模型,为今后钢渣胶凝性能的预测奠定实验基础。

2 原料和实验方法

2.1 用料

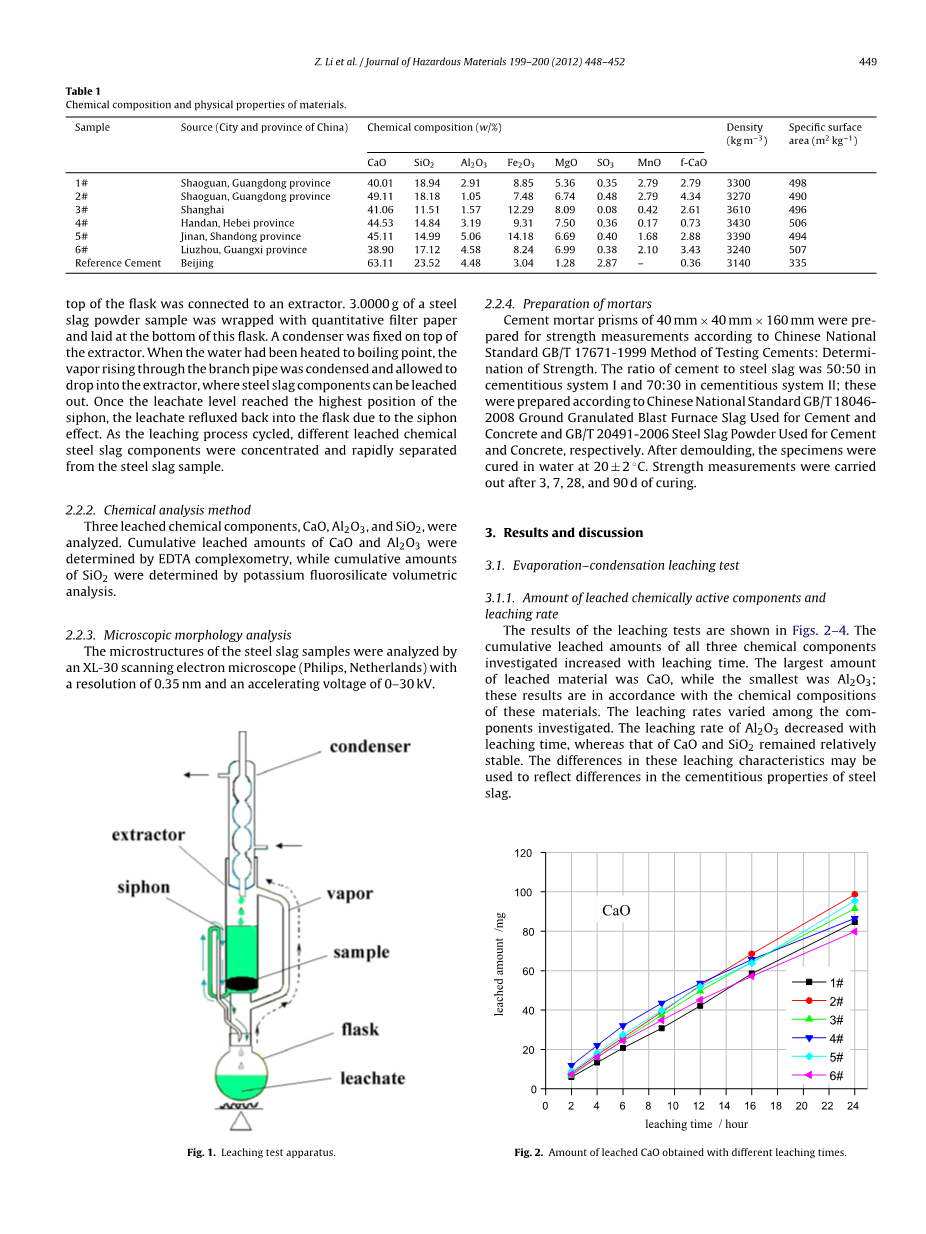

从中国不同来源收集了六种钢渣,分别命名为1#至6#,并用于本试验研究。炉渣来自韶钢集团公司,宝钢集团公司,冀钢集团有限公司,邯郸钢铁集团有限公司和广西柳州钢铁(集团)有限公司。本研究中还使用了北京兴发水泥有限公司生产的42.5级水泥。参考水泥和钢渣粉的化学成分和密度列于表格1。

表格1 材料的化学成分和物理性质

2.2实验方法

2.2.1 蒸发冷凝浸出实验

如图所示,在实验设备上进行了浸出测试,如图1。该设备的底部装有一个烧瓶,该烧瓶装有300毫升作为沥滤剂的二次蒸馏水,将烧瓶顶部连接至萃取器。用定量滤纸包裹3.000g钢渣粉样品,并置于该烧瓶的底部,冷凝器固定在提取器的顶部。当水加热到沸点时,通过支管上升的蒸汽被冷凝,然后滴入抽气机,在那里钢渣成分可以被滤出。一旦渗滤液水平达到虹吸管的最高位置,由于虹吸效应,渗滤液回流到烧瓶中。随着浸出过程的循环,不同的浸出化学钢渣成分被浓缩并迅速从钢渣样品中分离出来。

2.2.2 化学分析方法

分析了三种浸出的化学成分,CaO,Al2O3和SiO2。通过EDTA络合法测定CaO和Al2O3的累计浸出量,而通过氟硅酸钾体积分析法测定SiO2的累积量。

2.2.3 微观形态分析

钢渣样品的微观结构用XL-30型扫描电子显微镜(菲利普斯,荷兰)分析,分辨率为0.35 nm,加速电压为0-30 kV。

2.2.4 砂浆的制备

根据中国国家标准GB/T 17671-1999水泥测试方法:强度的测定,准备了40毫米times;40毫米times;160毫米的水泥砂浆进行强度测量。在水泥体系I中,水泥与钢渣的质量比为50:50,在水泥体系II中为70:30。它们分别根据中国国家标准GB/T 18046-2008用于水泥和混凝土的磨碎高炉矿渣和GB/T 20491-2006用于水泥和混凝土的钢渣粉制备。脱模后,将样品在20plusmn;2℃的水中固化。分别在固化3、7、28和90 d后进行强度测试。

氧化钙

1#

2#

3#

4#

5#

6#

浸出时间/小时

图1 浸出测试设备 图2 不同浸出时间得到的CaO量

二氧化硅

1#

2#

3#

4#

5#

6#

三氧化二铝

1#

2#

3#

4#

5#

6#

浸出时间/小时 浸出时间/小时

3 结果与讨论

3.1 蒸发-冷凝浸出试验

3.1.1 浸出的化学活性成分的量和浸出率

浸出测试的结果显示如图2-图4。 研究的所有三种化学成分的累积浸出量随浸出时间的增加而增加。浸出物的最大量是CaO,而最小的是Al2O3。这些结果与这些材料的化学组成一致。浸出率在所研究的组分之间变化,Al2O3的浸出率随浸出时间的延长而降低,而CaO和SiO2的浸出率保持相对稳定。这些浸出特性的差异可用于反映钢渣胶凝性能的差异。

3.1.2 浸出模型

钢渣成分的浸出是一种液-固非催化反应,实际上是一种水合反应。通常,可以通过几种模型描述液固非催化反应,包括收缩的未反应核模型,体积反应模型和有限反应模型等[17,18]。

在蒸发-冷凝浸出过程中,化学成分会从钢渣中浸出并与水反应。当部分不溶反应产物沉积在颗粒表面上时,形成固体层。随着连续浸出,钢渣的内部成分会通过不溶性固体层扩散,浸出界面会向颗粒的中心收缩。这种浸出特性可以通过显微结构分析,通常是通过SEM来验证。以4#钢渣为例,浸出24小时后,渣的颗粒表面形态从光滑变为多孔(如图5和6),表明此处的浸出是根据收缩的未反应核模型的特性而发生的。

图5 浸出前4#钢渣的形态特征 图6 浸出24h后4#钢渣的形态特征

3.1.3 确定控制步骤

收缩未反应核模型描述的浸出过程由液相扩散,表面反应和内部扩散组成,其发展取决于最慢的步骤[19]。 如前所述,化学成分是从钢中浸出样品中定期抽出,再倒回烧瓶中,然后通过高纯度的冷凝水浸出样品。因此,液相扩散和表面反应都不会对浸出过程产生重大影响。所以,控制步骤必须是内部扩散。

为了确定控制步骤,将alpha;定义为浸出率,即组分的浸出量与其原始样品中总质量之比。根据图2-图4所示的结果,得出不同浸出时间的浸出率与浸出时间之间的关系符合Kondo R水化动力学方程[20], 表示为:

[1-(1-alpha;)1/3]N= Kt (1)

alpha;是浸出率;t是浸出时间;K是反应速率常数;N是与反应机理有关的常数。当N的值大于2,大约1或小于1时,反应的控制步骤分别是内部扩散,表面反应或液相扩散[21]。

公式中的N和K值(1)分别是 ln [1-(1-alpha;)1/3]和ln t之间的拟合直线的斜率和截距。拟合结果和确定系数列在表2。

从表2可以看出,N的所有值都远高于2,结果证实了化学活性成分的浸出速率由扩散速率决定的假设是正确的。

表2 化学活性成分的浸出动力学参数

3.2 砂浆的机械强度

在固化3天,7天,28天和90天后,测量了由不同来源的钢渣和参考水泥制成的砂浆的抗压强度,其结果如图7和图8。

可以看出,胶凝体系的类型对所生产的砂浆的抗压强度有很大的影响。对于相同的水泥体系,由不同来源的钢渣制备的砂浆的抗压强度会随固化时间的不同而有很大差异,这些差异反映了胶结材料中粘结组分之间的复杂作用。

图7 胶凝体系的砂浆抗压体系Ⅰ 图8 胶凝体系的砂浆抗压体系Ⅱ

3.3 利用钢渣的浸出特性预测钢渣的胶凝特性

在钢渣材料的胶凝特性与钢渣的浸出特性之间进行了线性相关系数分析,浸出特性的预测参数包括在不同浸出时间的单一和多种的浸出化学成分及其相互的摩尔量之比,通过由不同固化时间下由钢渣制备的砂浆的抗压强度来评估胶凝性能,计算了胶结特性与浸出特性之间的相关系数。这些计算的结果表明相关系数的临界值产生了良好的线性相关性,如表3。

从表3可以看出,由相关系数r的计算值表示的显著相关性在一定的显著水平上高于临界值ralpha;。在一定的固化年龄下,可以从钢渣制备的胶凝砂浆的浸出参数和抗压强度之间观察到,固化7、28和90 d的砂浆的抗压强度与胶凝体系Ⅰ中浸出时间为6、16和16 h获得的浸出量(CaO Al2O3)呈最高线性相关性,在胶结体系Ⅱ中为9、16和16 h。因此,前面提到的浸出特性参数通常或部分反映了不同来源的钢渣胶凝性能的差异。

根据相关分析的结果,可以从钢渣中的胶结材料的浸出参数通过以下方程式预测水泥质材料的砂浆抗压强度:

(2)

其中бc是在一定固化年龄下从钢渣获得的胶凝材料的砂浆抗压强度(MPa);X为浸出量(mg);a是一个常数项;b是回归系数;Sy为残留标准偏差(MPa);u是标准正态分布的位置参数;对于95%的基准概率,u = 1.96;对于90%的基准概率,u = 1.65。

预测方程的可靠性通过以下中国国家标准进行了检验:

·JC 738-2004 水泥强度加速测试方法,规定了变异系数(CV),CV = Sy/ бaverage,必须小于7%。

·GB 17671-1999 水泥测试方法:强度的测试,指定必须放弃测量抗压强度超过平均值10%的砂浆样品。

在这项研究中,u·CVle;10%用于准确性测试。

表3 相关分析结果和抗压强度的预测

对由钢渣获得的材料的胶凝性能的预测和精度测试的结果列于表3。

如表3, 钢渣中胶凝材料的砂浆抗压强度可通过相应的浸出特性参数进行准确预测,CV lt;7%,u·CVle;10%。根据相关分析的结果,经过一定时间的浸出后,可以从(CaO Al2O3)的量确定在水泥体系I和II中经受7、28和90 d养护的砂浆的最精确抗压强度。SiO2的浸出量适用于预测胶结体系II中砂浆的早期抗压强度,尤其是固化3天后。

为了提高预测的准确性,有必要进行进一步的研究。例如,可以进行一项这样的研究,将水泥和钢渣作为一个整体纳入蒸发冷凝凝结试验中。

4 结论

蒸发-冷凝浸出试验表明,浸出的化学活性成分最多的材料是CaO,第二个是SiO2,最后一个是Al2O3。浸出过程可以通过颗粒内扩散控制的未反应的收缩核模型来描述。浸出率与浸出时间之间的关系符合Kondo R水化动力学方程。不同钢渣来源的浸出特性参数可以反映其胶凝特性的差异,因此,这些特性可以用来预测胶凝特性。固化7、28和90 d的砂浆的抗压强度可以通过一定浸出时间后获得的(CaO Al2O3)量准确预测。因此,可以将蒸发-冷凝浸出试验发展为一种快速评估钢渣胶凝性能的方法。

致谢

本研究和本文的完成得到了国家重点基础研究计划(973计划)(项目编号2009CB623104)和国家“十一五”期间国家重点技术研发计划(项目)的支持(第2006BAF02A24号)。

参考文献

[1] PE Tsakiridis,GD Papadimitriou,S.Tsivilis,C.Koroneos,利用钢渣生产波特兰水泥熟料,J.Hazard.152(2008)805-811。

[2] C. Shi,J.Qian,《工业炉渣中的高性能胶结材料-综述》,Resour.29(2000)195–207。

<p

剩余内容已隐藏,支付完成后下载完整资料</p

资料编号:[234277],资料为PDF文档或Word文档,PDF文档可免费转换为Word