英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

Ti-Si-C复合粉末的原位反应及激光沉积Ti6Al4V /(TiC Ti3SiC2)功能梯度材料的形成机理

摘要

以Ti-Si-C复合粉末为激光沉积的原料,制成准球形粉末颗粒。在此基础上,使用纯钛粉和所制得的Ti-Si-C复合粉体来制备Ti6Al4V /(TiC Ti3SiC2)功能梯度材料(FGM)。通过扫描电子显微镜(SEM)配合X射线能量色散光谱仪(EDS)对制备样品的梯度层的微观结构进行分析。用X射线衍射光谱仪(XRD)和透射电子显微镜(TEM)测定梯度层中的反应产物。在沉积层中,Ti、Si和C之间发生了原位化学反应,反应产物包括TiC、Ti3SiC2陶瓷以及Ti5Si3化合物。最后,制备成平面尺寸为25mmtimes;50mm的Ti6Al4V /(TiC Ti3SiC2)体系功能梯度材料,所有渐变层的总厚度为2.2mm。Ti6Al4V /(TiC Ti3SiC2)系统功能梯度材料在室温下的三点弯曲强度平均值高达995 MPa,最外层的显微硬度为647.5 HV。

1.简介

随着空间科学技术的飞速发展,某些极端的工作条件要求复合结构的不同部分要具有不同的性能[1,2],包括同时具有耐热性和承重能力的特殊结构。例如,当材料一侧的工作温度高于1100-1200℃时,这要求材料具有出色的耐热性,而另一侧则在较低的温度下负载工作,从而要求材料具有出色的机械性能。 在这种情况下,传统的涂层技术,由于金属基材和涂层之间的热膨胀系数相差较大,界面处的热应力容易导致涂层开裂或剥落[3]。

然而,具有连续组成变化的金属陶瓷功能梯度材料(FGM)可以很好的适应这些极端条件[4-6]。目前,功能梯度材料的制备方法主要包括气相沉积法、等离子喷涂法、粉末冶金法、离心铸造法、激光沉积法等。激光沉积工艺属于增材制造技术[7]。无需工具和模具的帮助,激光沉积工艺可以从CAD模型直接生产高密度和大尺寸的功能梯度材料。这些优点使得激光沉积工艺已经得到了制造业的广泛关注[8]。因为TiC的密度接近纯钛,熔点高,热稳定性好,激光制造技术制备Ti-TiC功能梯度材料也已受到制造业的广泛关注 [9-11]。例如,Zhang等人在不同的Ti和TiC粉末的预混合比例下成功制备了体积分数40%的TiC 功能梯度材料[12]。然而,TiC的加入会导致材料的脆性增加并且在激光沉积期间经常发生裂纹。 含有体积分数20%TiC的Ti基功能梯度材料的拉伸强度为590 MPa,然而报告中未提及TiC体积分数大于20%的功能梯度材料的强度[13-16]。

Li等人[17] 研究了Ti / SiC梯度材料的力学性能和形成机理,制备了平面尺寸为18mmtimes;10 mm的Ti6Al4V / 90%SiC 功能梯度材料。室温下制备的功能梯度材料的弯曲强度仅为286 MPa,且裂纹很难去除,激光熔覆后纯SiC陶瓷层总是脱落。

在激光沉积的制备金属陶瓷梯度材料的过程中,由于陶瓷的熔点高和脆性强,以及在激光加热下的流动性差等特性,使得通过激光沉积形成的陶瓷层很容易产生裂纹[18,19]。 在通过激光沉积制造的金属陶瓷功能梯度材料中,防止纯陶瓷层内产生裂纹或微裂纹一直是该项研究的瓶颈问题。 据我们了解,如何选择合适的陶瓷体系启到了重要作用。

在本文中,选择了TiC和Ti3SiC2作为激光形成的主要的陶瓷相。 TiC本身具有高硬度、耐腐蚀和良好的热稳定性的优点,但是纯TiC非常脆。因此,掺入Ti3SiC2使陶瓷的韧性和耐损伤性增强,Ti3SiC2断裂韧性为6.0-7.88 MPa1 / 2 [20,21]。 Ti3SiC2可以在高温下保持高强度和耐热性。 Ti3SiC2和TiC复合将有效地发挥各自的性能优势,并展现出良好的综合性能。但是,如果直接熔化陶瓷本身,则在陶瓷相和金属基体之间的激光熔覆界面上很容易出现一些缺陷[22,23]。因此,作为代替直接在金属基体中添加陶瓷相形成增强材料的工艺,在激光沉积过程中的原位合成技术显得非常重要[9,24-26]。与Ti3SiC2的自蔓延高温合成(SHS)过程相似[27,28],在激光沉积过程中TiC和Ti3SiC2陶瓷可能会与Ti、Si和C的原始粉末发生化学反应,所以原位反应中使用的粉末材料的粒径应尽可能细小。然而,通常情况下粉末进料系统不能平稳地输送尺寸小于40mm的粉末颗粒。针对这一问题,本文提出了一种激光沉积复合粉体的新方法,即以Ti-Si-C复合粉末为原料,将其制备成准球形复合粉体。

本文研究了Ti6Al4V /(TiC Ti3SiC2)功能梯度材料的设计、制备以及相关原理。通过Ti-Si-C复合粉体的原位激光反应合成了Ti3SiC2和TiC陶瓷。进行了梯度复合层的结构设计,分析了每个梯度层的微观结构,评价了制备的金属陶瓷功能梯度材料的力学性能,并讨论了其形成机理。

2.实验

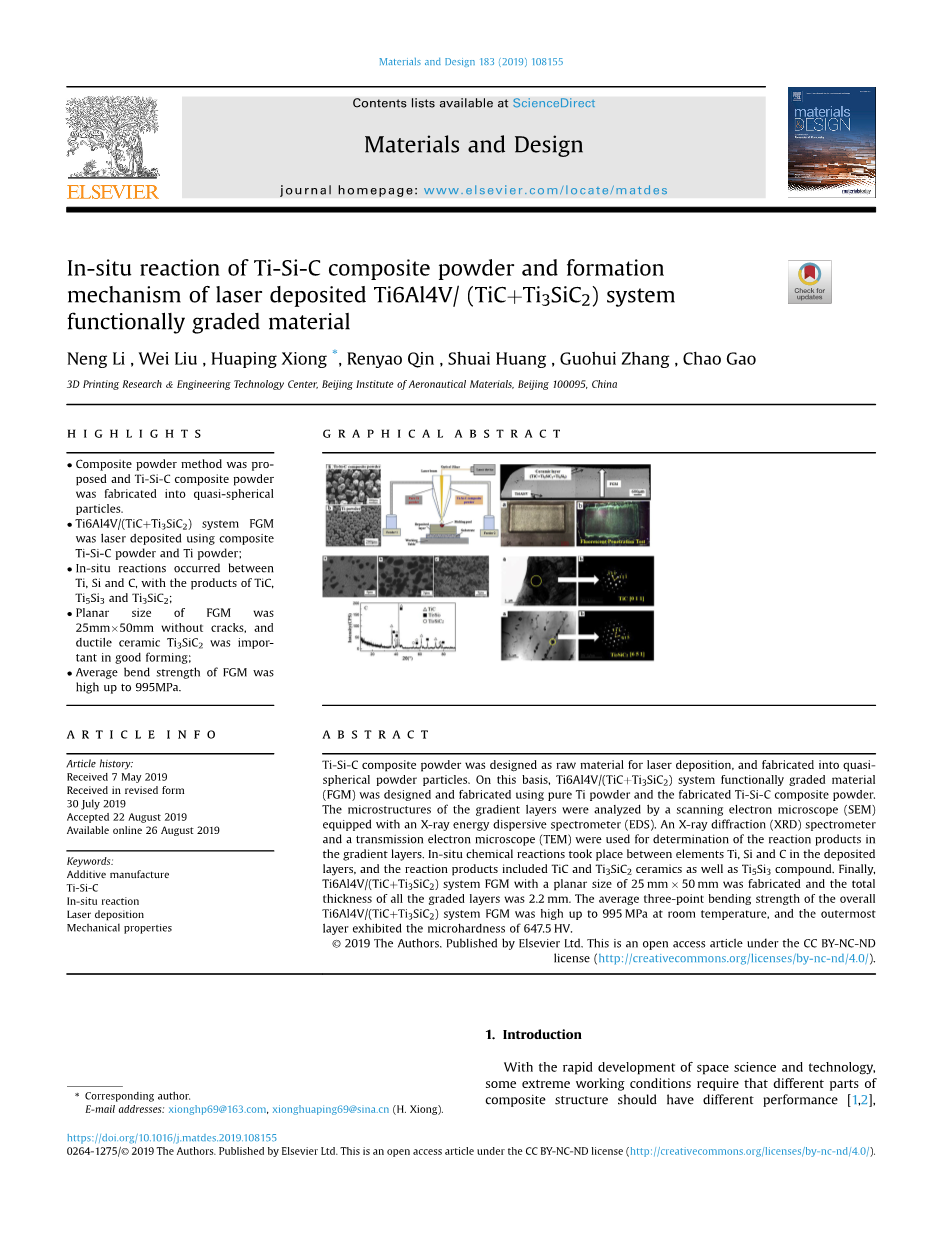

将Ti-Si-C复合粉末作为激光沉积合成TiC和Ti3SiC2陶瓷的原料。 该复合粉末由纯钛(纯度ge;99.7%)、纯硅(纯度ge;99.5%)和纯碳(纯度ge;99.5%)组成。 纯钛粉的粒径为40mm-80mm,纯硅粉的粒径为10mm-20mm,纯碳粉的粒径约为5mm。 如图1所示,它们的粉末颗粒的形状是不规则的。 考虑到Si的熔点仅为1410℃,而Si的平衡蒸气压高于Ti和C的平衡蒸气压,在先前的实验基础上,为了补偿激光沉积过程中高温下损失的Si, 以摩尔比2.4:1.0:1.8的Ti、Si和C制备Ti-Si-C复合粉末。

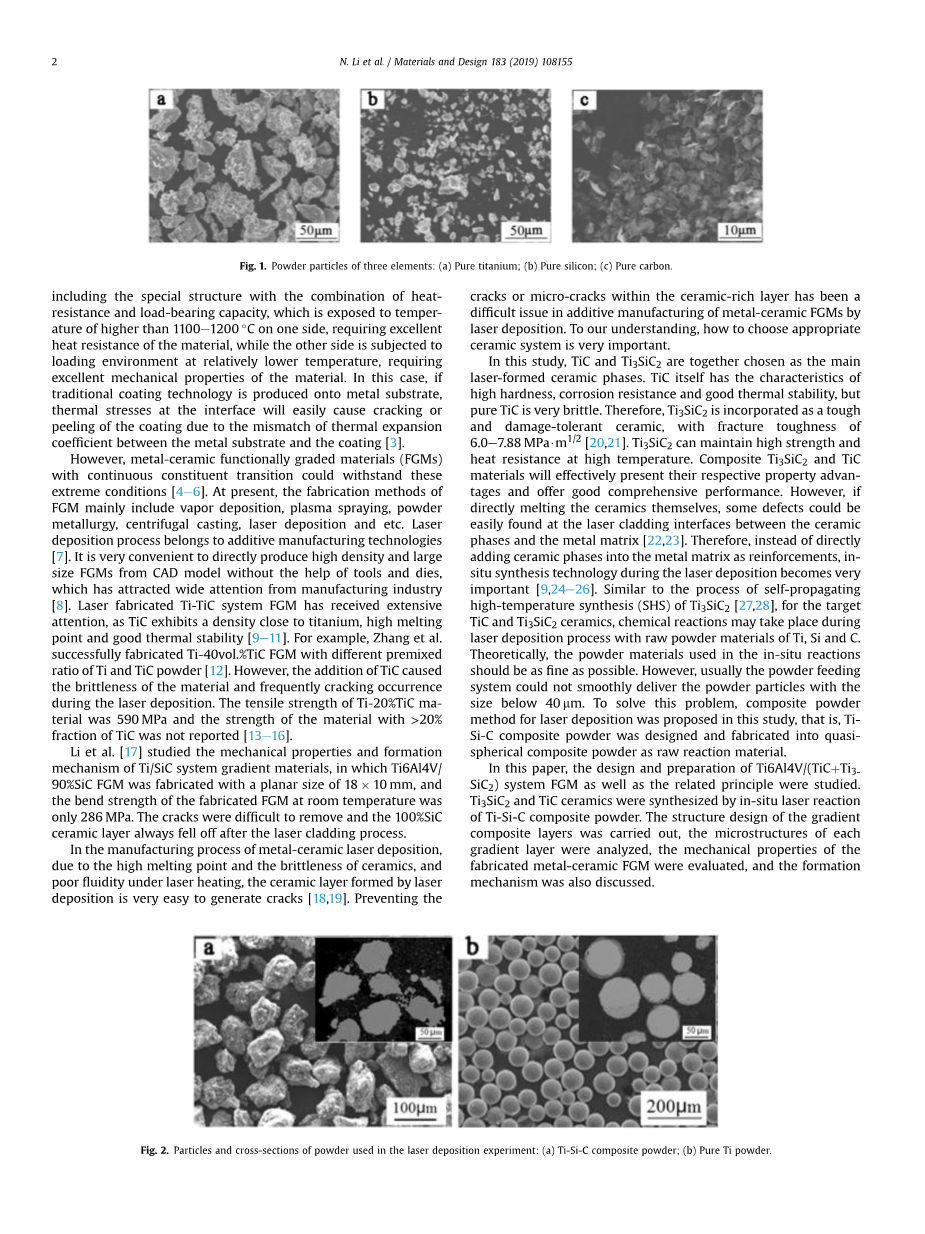

然后将粉末混合物在行星式球磨机中以240 rpm的转速研磨2 h,容器为硬质聚氨酯,使用的研磨球为直径6 mm的氧化锆球。球磨时间不应太长,因为先前的研究表明,在球磨过程中,如果球磨时间超过24小时会使Ti和C发生原位反应形成TiC颗粒[29]。球磨工艺是在氩气氛中进行的,球粉比为10:1。最后,通过高频热等离子体技术,以24-30KW的功率和15-30g / min的送粉速度,将烧结后的复合粉末颗粒瞬间烧结并固结。通过MalvernMS2000 HYDRO 2000MU检测粒度分布。合成粉体的分布约为D10=9.4mu;m,D50=60.5mu;m,D90=114.9mu;m(图2)。 Ti-Si-C复合粉末的表观密度为1.08g / cm3。纯钛粉的分布约为D10=50.7mu;m,D50=70.3mu;m,D90=96.8mu;m。纯钛粉的表观密度为2.66 g / cm3。

制成的复合粉末的准球形形状和均匀的元素分布将有利于在输送过程中提高粉末的流动性,并有利于在随后的激光沉积过程中合成精细的反应产物。

然后,设计出具有11个梯度层的功能梯度材料样品,如表1所示。从Ti6Al4V合金基板上的体积分数100%的Ti开始为第一个梯度层,随后的沉积层中,每层Ti-Si- C体积分数增加10%,Ti体积分数减少10%,最终梯度层相当于Ti-Si-C体积分数为100%的复合粉末。 因此,所有梯度层的总厚度为约2.2mm。

使用激光沉积设备进行功能梯度材料的增材制造(AM),该设备由YLR-6000型光纤激光器、同轴粉末输送系统和充有氩气气室组成。 增材制造工艺在充满氩气的气室中进行,整个过程中的氧气含量保持在20 ppm以下,以确保沉积的功能梯度材料的质量。热源为聚焦在焦点处的激光束,焦距为255mm。激光束的形状是直径约0.8mm的圆形斑点。 Ti6Al4V片用作金属基板,厚度为6 mm。 表2列出了激光沉积工艺的相关参数。

在激光沉积过程中应用了双通道粉末进料技术(图3)。 一个通道内为Ti-Si-C复合粉末,另一通道内为球形钛粉末。 然后,在激光沉积实验中,两种粉末颗粒将在熔池中混合,同时发生原位反应。

通过X射线能量色散光谱仪(EDS)和扫描电子显微镜(SEM)检查包覆层的微观结构。 使用透射电子显微镜(TEM)观察功能梯度材料最外层的详细微观结构。通过图像分析软件(ImageJ版本1.80)分别分析残余Ti和TiC陶瓷以及原位形成的Ti3SiC2陶瓷的含量。 可以从背散射电子图像(BEI)中三种相的颜色区分出三种相,ImageJ记录了不同相的面积比。取三次测量值的平均值。 使用H450-SVDH显微硬度测试仪在室温下以200 g的载荷和10 s的停留时间测量这些复合层的维氏硬度,最终的显微硬度是由五个压痕计算出的平均值。

通过激光沉积技术,在Ti6Al4V基板上制备的功能梯度材料样品,其平面尺寸为25mmtimes;50mm,可用于之后的弯曲强度测试。 通过荧光渗透测试方法检测沉积的功能梯度材料样品的冶金质量。从制出的功能梯度材料样品上切下尺寸为2.2mmtimes;3.4mmtimes;36.0mm的样品用于弯曲强度测试。 使用C45.105MTS型电子万能试验机在室温下测试三点弯曲强度。在弯曲强度测试时,将功能梯度材料样品的Ti6Al4V表面向上放置(图4)。取样的跨度为30.0mm,测试机的十字头速度设定为0.5mm / min。 这也意味着对于三点弯曲强度测试,跨度比大于10:1。

3.结果与讨论

3.1. Ti6Al4V /(Ti-Si-C)功能梯度材料的显微组织

激光沉积的Ti6Al4V /(Ti-Si-C)功能梯度材料的横截面如图5所示。即使可以观察到一些微孔,但在复合层中未观察到微裂纹的存在。Ti6Al4V衬底上沉积了11个梯度层,功能梯度材料存在的区域内没有观察到明显的界面。在光学显微镜下的观察,热影响区(HAZ)的厚度为约0.36mm-0.40mm。

图6显示在厚度方向上激光沉积的功能梯度材料样品中C、Al、Si、Ti和V的分布轮廓。可以看出,Al和V元素的浓度从Ti6Al4V衬底到第一梯度层(100%Ti)都有明显的降低。作为Ti粉和Ti-Si-C复合粉中的主要元素,Ti在前7个梯度层中的摩尔分数没有明显变化。此外,发现随着原料中C和Si的摩尔分数的增加,C和Si的摩尔分数沿厚度方向增加明显。此外,从图6可以清楚的看出,功能梯度材料的梯度界面表现出良好的冶金结合,元素分布呈现出平稳的过渡特性。

功能梯度材料样品中不同梯度层的背向散射电子图像(BEI)如图7(a)-(i),图7中标记的不同微区的EDS分析结果示于表3。结果表明,当Ti-Si-C添加量低于50%时,复合层中主要检测到Ti和TiC,而TiC分散在Ti基质中。随着原料中Ti-Si-C含量的增加,TiC的数量和大小均增加。图8(a)给出了50%Ti-Si-C复合层的XRD分析结果,其中两个不同的ASTM卡被用作确定相的标准文件[30,31]。此时,界面反应产物为TiC和Ti。通常还应形成Ti-Si金属间化合物,例如Ti5Si3,但可能其量太少而无法在XRD图谱中检测到相应的峰。当Ti-Si-C的添加量增加到60%时,Ti3SiC2首先出现在晶界处。 TiC颗粒仍分散在由Ti5Si3和Ti组成的基体中,但是随着原料中Ti-Si-C含量的增加,Ti在基体中逐渐减少。如图8(b)所示,在70%Ti-Si-C的复合层中,化学反应产物由残留的Ti、TiC陶瓷和Ti5Si3化合物组成[30-32]。最外层的XRD分析结果(图8(c))表明反应产物为TiC、Ti5Si3和Ti3SiC2 [31-33]。但在SEM下所有梯度层中均未直接观察到Ti5Si3嵌段(表3)。

由图9可知,TiC含量的最高值出现在70%Ti-Si-C梯度层中,约为53.3%,在随后的三层中TiC含量略有下降。 三元Ti3SiC2陶瓷在60%Ti-Si-C梯度层出现(也显示在表3中),随后其含量随着原料中Ti-Si-C含量的增加几乎呈线性增加,最终增加到58.2%。 关于残余的Ti,在厚度方向上其含量减少的幅度很大,最后在最外层消失。

如图10、11和12所示,通过TEM进一步检查了功能梯度材料最外层的微观结构。通过TEM检测TiC和Ti5Si3晶粒以及准连续链状Ti3SiC2。 TiC颗粒的平均尺寸为几微米。 同时,条状分布的Ti3SiC2和微小的Ti5Si3颗粒均显示出约100 nm的平均尺寸。 反应产物的细小尺寸取决于Ti-Si-C复合粉末。 一方面,复合粉体可以满足粉体加料系统的要求,准球形可以提高粉体的流动性。 另一方面,Ti-Si-C复合粉末由本来就细的Ti、Si和C颗粒组成,因此有利于形成精细的反应产物。

在EDS分析结果中讨论存不存在精细的Ti5Si3是值得关注的现象(表3)。Si在激光熔化过程中很容易在高温下蒸发[34],这种损失自然会导致残留Si量的减少。此外,如图12(a)所

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234181],资料为PDF文档或Word文档,PDF文档可免费转换为Word