英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

对用于800nm宽带脉冲压缩光栅的高反射镜的fs激光诱导损伤的研究

光学与激光技术

作者:Fanyu Kong a,b, Shunli Chen a,b, Yunxia Jin a,n, Shijie Liu a, Heyuan Guan a,b,Ying Du a,b, Hongbo He a

单位:

a中国科学院上海光学精密机械研究所大功率激光材料重点实验室201800,中国;

b中国科学院大学,北京100049,中国。

关键词:高反射镜、脉冲压缩光栅、飞秒激光损伤。

摘要:

800nm宽带脉冲压缩光栅的高反射镜是通过使用三种电介质(Ta2O5 / SiO2 / HfO2)的电子束蒸发来制造的。 它在波长800nm处大于160nm宽范围都具有大于99%的反射率,在413nm的曝光波长下的透射率为84.3%。 通过具有40-100fs的脉冲宽度tau;p的800nm TE偏振激光器来研究反射镜的激光诱导损伤行为。镜子的激光损伤阈值观察到tau;的适当的缩放规律。 损伤特征和近场分布一致表明,反射镜的初始损伤归因于电场强度最大值的区域位置的非线性电离。 实验阈值可以配合基于电子产生的模型,考虑光致电离和雪崩电离。 具有良好光谱性质和高激光损伤阈值的反射镜为制造800nm脉冲压缩光栅提供了坚实的基础。

介绍:

自从啁啾脉冲放大技术被斯特里克兰所提出[1],许多超高强度的大型激光设施开始被陆续修建起来,如OMEGA-EP, LIL petawatt,LULI- 2000等[2]。而衍射光栅作为啁啾脉冲放大系统的最后一步的关键压缩器件,正受到人们越来越多的关注,作为一个优秀的衍射光栅,其必须满足高的衍射效率、高带宽以及高激光损伤阈值的要求[3]。传统的衍射光栅为金属光栅,但是由于金属材料的吸收系数很高,导致金属光栅的激光损伤阈值很低,在激光辐照下很容易发生损伤。这也是限制其发展的主要原因,即使它们可以为TM偏振提供很宽的衍射效率光谱(超过200nm宽),并且具有很高的衍射效率。基于以上背景,Perry在1995年提出了多层介质光栅(MDG)的概念[5]。多层介质膜光栅包括由高低折射率材料交替沉积得到的多层介质膜和刻在高反射镜顶层的浮雕结构,这种新型的光栅能够使光栅获得更高的衍射效率(理论上可达95%),并且具有比金属光栅更好的的抗激光损坏性能,这些性能主要是由于高反射镜的光学性能和光栅结构的几何形状所得到的。

近年来,正是由于电介质材料的潜在的高耐激光损伤特性,在800nm的中心波长下工作的MDG(多层介质光栅)受到了研究人员越来越多的关注,人们期望将多层介质膜光栅用于CPA(啁啾脉冲放大)系统中,从而进一步提高啁啾放大系统的功率,并提高啁啾脉冲放大系统的使用寿命。用于800nm脉冲压缩的全电介质HfO2 -SiO2光栅已由Canova等人在2007年报道出来了[3]。根据他们的研究,多层介质膜光栅在38nm的激光带宽上能够达到96%的衍射效率,并且对于50fs的输出激光可以达到1.1J / cm 2的LIDT(激光损伤阈值)。在 2009年,Martz 等人也报道了以800nm为中心的非周期性(Nb0.5Ta0.5)2O5-SiO2光栅,在40nm的带宽下仍然具有96%的衍射效率,且在120fs的脉冲宽度下具有0.470.02J / cm 2激光损伤阈值[6] 。然而,如参考文献[6,7]中所报道的,MDG(多层介质光栅)的带宽很窄,往往不能满足啁啾脉冲放大系统超短脉冲压缩的要求。为了增加多层介质膜光栅的带宽,在2010年,我们报告了基于模拟退火算法和傅立叶模式方法的MDG(多层介质光栅)设计结果[7] 。 光栅被设计成刻在由Ta 2 O 5层和SiO 2层交替沉积构成的反射镜的HfO 2顶层中。多层介质膜光栅的槽型结构被设计成具有1960L/ mm的线密度,给出在800nm波长的-1阶TE偏振的Littrow角为571。 在大约110nm-800nm波长范围内,设计的MDG在-1阶TE偏振中具有超过97%的平顶衍射效率。

我们都知道,制造高反射镜是脉冲压缩光栅的最关键的步骤之一,因为光栅的性能直接与镜面的性能有关。根据宽带脉冲压缩光栅的要求,反射镜必须具有三个特性:高反射率,宽带宽和高的激光损伤阈值。在2011年,基于以上三个特性,我们设计并组装制造了一个反射镜 [7]。反射镜的光学性能和耐激光损伤能力得到了初步报道[8]。这篇文章详细讨论了反射镜的光学性能和激光损伤机理。

2.反射镜制造及光谱性质

根据反射镜的每层的设计厚度,所有的反射镜都是通过在熔融石英基底(规格为50mmtimes;50mmtimes;1.5mm)上使用三种电介质(Ta2O5 / SiO2 / HfO2)进行电子束蒸发来沉积得到的。如图1所示,在镜面结构中,Ta2O5和SiO2通过交替沉积形成高反射率结构(HR),以达到高反射率和带宽的性能。

图1 电介质高反射镜的示意图

SiO 2层在HR(高反射率层)上方, MDG(多层介质光栅)中的匹配层,其在该设计中对于MDG是非常重要的。顶层为用于蚀刻光栅结构的HfO 2层。Ta 2 O 5被选用来替代常用的高折射率电介质(HfO 2),因为其可以增加介质膜光栅的相对折射率差(Ta 2 O 5和SiO 2)以获得更宽的反射带宽。选择HfO 2层作为蚀刻层的原因,是因为HfO 2光栅不仅在优化过程中可以在大的蚀刻公差范围内提供良好的光谱性能,而且还具有良好的耐激光辐射能力。 从图2可以看出约800nm波长处的约160nm的范围的平顶反射率超过了99%(TE偏振,入射角为57.1°)。

图2 高反射镜的测量反射率(TE模式,入射角角度57.1°)

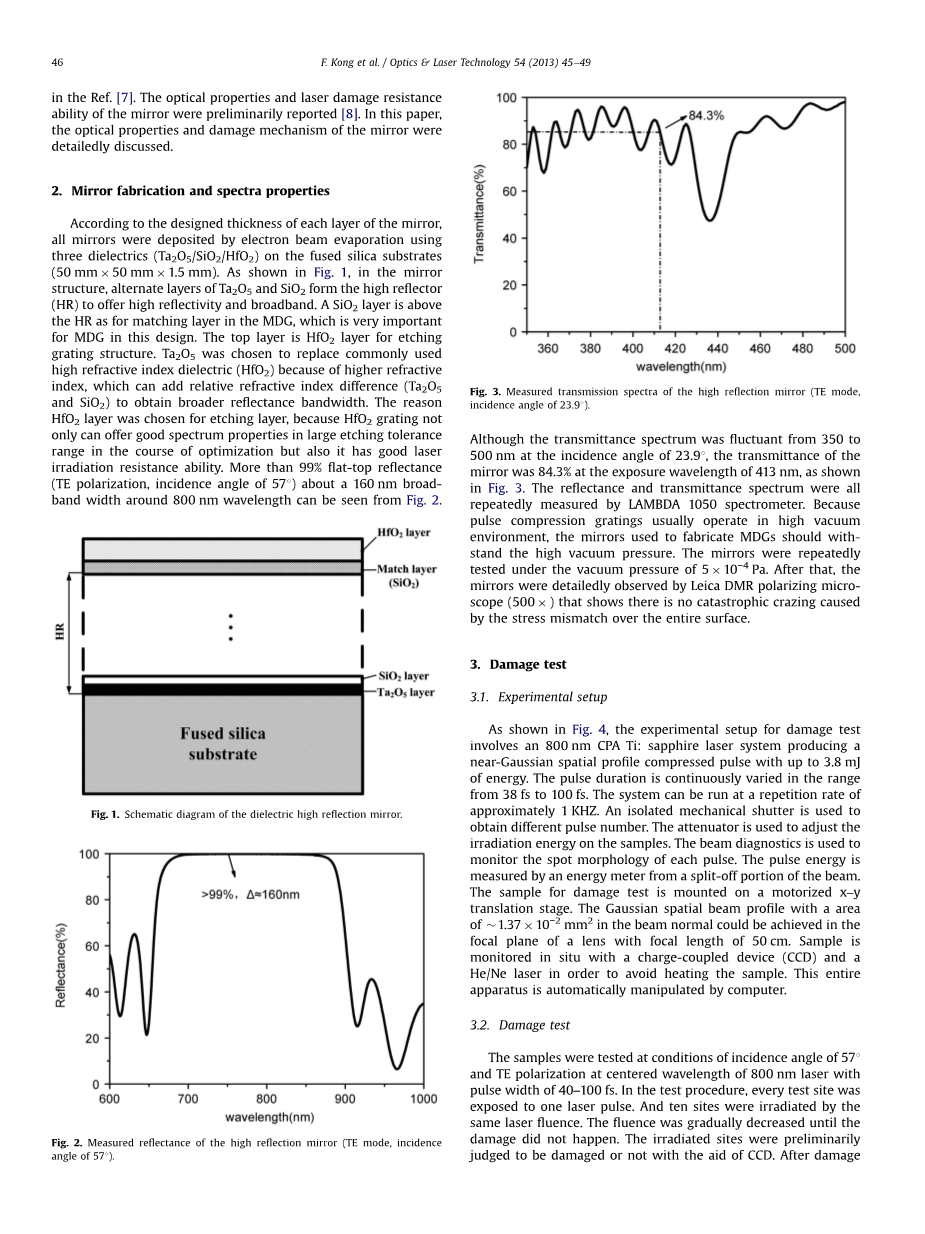

尽管在入射角为23.91°时透射光谱从350nm波动到500nm,但是在413nm的曝光波长下,反射镜的透射率为84.3%,如图3所示。

图3 高反射镜的测量透射光谱(TE模式,入射角为23.91°)

高反射镜的反射率和透射光谱结果都是通过LAMBDA 1050光谱仪重复测量得来的。由于脉冲压缩光栅通常在高真空的环境下工作,用于制造MDG的反射镜也必须能够承受高真空压力的环境。因此,我们将反射镜在5times;10-4Pa的真空压力下进行了反复的测试。之后,通过Leica DMR偏振显微镜(500)详细观察,其显示在整个反射镜表面上没有由应力失常而引起的灾难性裂纹。

3. 损伤测试

3.1.实验装置

如图4所示,用于损伤测试的实验装置包括800nm CPA Ti:蓝宝石激光器系统,能够产生具有高达3.8mJ能量的近高斯空间分布压缩脉冲。

图4 激光损伤试验的实验装置。

脉冲持续时间在38fs到100fs的范围内连续变化。 该系统可以以大约1KHZ的重复率运行。通过使用隔离的机械快门,可以获得不同的脉冲数;衰减器用于调节样品上的照射能量;束诊断用于监测每个脉冲的光斑形态。脉冲能量由能量计从束的分裂部分进行测量。用于损伤测试的样品安装在电脑控制的x-y平移台上。在焦距为50cm的透镜的焦平面中可以实现在光束法线中具有大约1.37times;10 -2 mm 2的面积的高斯空间光束轮廓。为了避免加热样品而影响实验精确度,我们使用电荷耦合器件(CCD)和He / Ne激光器原位监测样品。整个装置由计算机自动操作。

3.2.损伤测试

在入射角为57.1°和TE偏振模式下的800nm激光器的中心波长的条件下测试样品,其脉冲宽度为40-100fs。在整个测试过程中,每个测试位置都暴露在一个激光脉冲之下。并且所有10个位点被照射的激光能量密度都是相同的。实验过程中,激光通量逐渐减小,直到不发生损伤。照射位置被预先判断为损坏或不借助CCD。损伤测试后,使用Leica DMR偏振显微镜(100)来确定损坏或未损坏的部位。

3.3.损坏部位检查

通过Leica DMR偏振显微镜(500)测量所有损伤部位的尺寸,可以计算损伤部位的面积。通过扫描电子显微镜(模型:Zeiss Auriga)详细观察位点的损伤形态近似阈值,并且通过台阶轮廓仪(型号:DektakXT,Bruker Nano Inc,Germany)来获得这些损伤位点的深度信息。

4.结果与讨论

在上述设置中我们测试了大量的样品以更加精确地测定反射镜的LIDT(激光损伤阈值)。在损伤实验之后,通过Leica DMR偏振显微镜测量了所有位点的尺寸,以计算损伤部位的面积。对于高斯光斑来说,损伤面积与飞秒范围内的通量对数之间存在线性关系[9]。因此,可以通过使用最小二乘拟合方法从该线性关系中获得反射镜的拟合LIDT(激光损伤阈值)。在此光束下的烧蚀阈值通量Fth(40fs)= 0.78J / cm2,Fth(60fs)= 0.92J / cm2,Fth(80fs)= 0.97J / cm2和Fth(100fs) / cm 2是由图5中描述的数据点的推导(损伤面积)计算得来的。

图5 对于脉冲宽度为40fs的反射镜的损伤面积对激光功率的影响,60 fs,80 fs,100 fs。

从图5中我们可以发现,短脉冲限制中的损伤是确定性的,在有损伤和没有损伤之间只有几个百分比的通量范围。考虑到710%的激光影响的相对误差,随着脉冲宽度的增加,增加的损伤阈值的影响可以在图5中看到。通过扫描电子显微镜详细观察不同脉冲宽度的损伤形态近似阈值,可以发现损伤形态大多表现出通过烧蚀除去的材料薄层的浅断裂以及凹坑形坑特性,如图6所示。损伤坑的锐利边缘是在损坏和未损坏的区域之间的明亮的分界线。通过阶梯轮廓仪测量凹坑的深度,我们可以清楚的发现,在同一个脉冲宽度范围内,各个损伤坑的损伤深度几乎都是相同的。

图6 脉冲宽度为40 fs,60 fs,80 fs和100 fs的典型损伤形态和深度。

各个损伤坑的损伤过程可以通过电子在飞秒范围内到导带的非线性激发原理来解释。 电介质材料最初对800nm激光脉冲是透明的,因为它们的导带为空。然而,如果激光能量密度足够高,在激光照射期间由于产生了非线性的吸收,电子可以产生从价态到导带的跃迁。当导带的电子密度达到临界电子密度(CED)ncr时,超导等离子体与入射激光共振,即在那时激光能量被等离子体强烈地吸收通过反向韧致辐射的过程,会导致永久性结构变化和材料损坏。CED(临界电子密度)可以用下式表示

(1)

其中ε0是自由空间的介电常数,me *表示有效电子质量,omega;和e分别表示入射激光频率和电子电荷。根据式(1),将1.49times;10 21 cm -3的电子密度表示为800nm激光的损伤标准。电介质中的电场强度对非线性电离过程有重大影响。 因此,通过使用用于薄膜光学设计和分析的商业软件TFCalc [11]计算归一化电场强度(NEFI)分布。损伤深度与镜子中NEFI(归一化电场强度)最大值的位置一致(图7)。

图7 NEFI在镜像中的分布。

通过实验和理论结果表明,激光对镜面的损伤几乎只出现在顶部刻蚀浮雕结构的HfO 2层中,并且与反射镜中的近场最大值密切相关。 也就是说,多层介质膜光栅首先会在近场最大值的位置处发生损坏。我们还发现HfO2-SiO2界面(位置a)的近场值非常接近NEFI最大值,但是强电场不会在界面中引起损伤。 我们认为在NEFI(归一化电场强度)最大位置的电子密度首先达到CED(临界电子密度),在该位置产生的等离子体迅速吸收大部分能量。 因此,在NEFI(归一化电场强度)最大位置下面的电介质不能吸收太多的能量,否则便会引起损坏。

通常,电离过程通过导带中的电子密度(ED)的简单速率方程描述,其结合了光电离(PI),雪崩电离(AI)的效应和与伴随电子的扩散和复合自由电子的衰退[12]。电子产生的总速率写为

(2)

其中ne是导带中的电子密度,WPI和WAI(分别以cm-3s-1和s-1表示)是光电离和雪崩电离的速率。 光电离率WPI由固体的Keldysh公式表示,电

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137081],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。