英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

过量Si对Al–Mg–Si合金析出硬化的影响

A.K. Gupta a,*, D.J. Lloyd a, S.A. Court b

摘要

6xxx系列铝合金含Si量超过了Mg2Si的化学计量所需的含Si量,6xxx系列铝合金中所含的Si可以通过产生亚稳态beta;rsquo;rsquo;析出相的沉淀,从而提高时效硬化。认为过量的Si并不会改变沉淀顺序,结构以及不同亚稳态过渡相的晶格参数,而是促进了其他没有显著硬化粒子相的形成。过量Si的存在改变了亚稳态beta;rsquo;rsquo;粒子的成分和密度,然而,缺乏对于不同成分合金 Mg/Si粒子比率这样的系统性研究。本文里,平衡合金里的沉淀顺序是不随 Mg2Si量的改变导致成分和强度的改变而变化的。造成这一现象的主要原因是更高的体积分数以及beta;rsquo;rsquo;粒子细化分布的情况。过量的Si增加了有效硬化相的量约0.9 wt.% Si。这样就改变了在粒子簇区域的Mg/Si比例和beta;rsquo;rsquo;相沉淀,并且通过改变它们的尺寸、粒子密度和分布来提高了强度。此外,直到合金里所有的Mg/Si比例接近0.4,强化硬度提高的程度和速度才停止。当Mg/Si比例减小时,沉淀的时效硬化会变得会变得不稳定,而过时效则会导致强度下降。2001爱思唯尔科学 B.V。版权所有。

关键词: Al–Mg–Si;透射电镜(TEM);差示扫描量热法(DSC)

- 简介

6XXX系列铝合金含 Mg,Si作为主要基本杂质元素,近年来 [1–7]被广泛用于替代钢铁表皮和各种车辆的覆盖件并且经常被研究。虽然这种合金的发展越来越好,但是无Cu合金像 AA6016和 AA6022目前在使用方面仍有限制,

汽车合金一般含超过Mg2Si化学计量的Si,这是为了提高在动机漆疗 [6,8–11]过程的时效硬化效果。在这种合金中出现的时效硬化主要是因为亚稳态beta;rsquo;rsquo;相沉淀。有人提出过量的Si并不会改变沉淀顺序,结构以及不同亚稳态过渡相的晶格参数,也不会明显促进时效,而是会导致成分和粒子密度 [4,5,12]的改变。然而,过量的Si似乎会在后期的时效 [3,5,6]中促进其他相的形成,而不是增强硬化 [11]。虽然缺乏对于Mg/Si比例粒子合金成分的研究,但是研究表明当平衡合金beta;rsquo;rsquo;相的Mg/Si比例接近1.74:1时,在过量Si的合金中这个比率会降到 1:1 [8]甚至更低 [9,10]。本文里,可使用透射电镜(TEM)技术,差示扫描量热法(DSC)以及拉伸和硬度测量实验来研究过量的Si对一些6XXX系列铝合金时效反应的影响。

- 实验

几个合金成分见下表1,在实验室进行处理,剥落表皮并且在560℃进行热处理均质化,然后热轧冷轧至 1 mm厚。冷轧材料在560℃固溶处理,然后快冷最后自然时效3天达到T4状态。等温时效曲线是根据 180℃ T4状态的拉伸测试数据,而变温时效曲线是根据T4状态差示扫描量热法(DSC)以 10℃min minus;1加热到不同温度测量维氏硬度值(VHN)得出的。硬度测量是通过加 5 kg负荷。硬度测量值是每个样品至少四次测量读数的平均值。维氏硬度值VHN的均方差是 3.5。

表1

铝合金成分 (wt.%)

|

Alloy |

Mg(%) |

Si(%) |

Fe(%) |

Mg2Si(%) |

Excess Sia (%) |

|

1 |

0.4 |

0.28 |

0.25 |

0.63 |

– |

|

2 |

0.6 |

0.39 |

0.25 |

0.95 |

-0.09 |

|

3 |

0.8 |

0.47 |

0.25 |

1.26 |

-0.04 |

|

4 |

0.4 |

0.72 |

0.25 |

0.63 |

0.44 |

|

5 |

0.4 |

1.32 |

0.25 |

0.63 |

1.04 |

|

6 |

0.6 |

1.32 |

0.25 |

0.95 |

0.92 |

|

7 |

0.8 |

1.02 |

0.25 |

1.26 |

0.51 |

|

8 |

– |

1.29 |

0.25 |

– |

– |

a Excess Si=(wt.% 合金中的Si )minus;[(wt.% 合金中的Mg )/1.73 0.25times;(wt.% 合金中的Fe )].

6毫米直径的圆盘样品是来自穿孔轧制的材料,这些都是在热处理前进行了差示扫描量热法(DSC)实验。差示扫描量热法(DSC)实验是通过将一个6毫米直径的圆盘样品放在样品盘以及将一个等质量高纯度铝放在加热炉里的参考盘里面。这个加热炉是在氩保护气氛中从恒温 25℃以 10℃min minus;1 加热到 560°C。与转化反应相关的升温影响是根据在已有的流动曲线上减去高纯度铝基线得到的。差示扫描量热法(DSC)实验获得的曲线是具有高度可复制性的。

透射电镜(TEM)研究的平面薄膜是在 30 vol.%硝酸和minus;27°C甲醇溶液中进行电解抛光获得,并且经过了120千伏飞利浦EM400 电子显微镜检查。

合金中过量的Si是可以用一种方法进行计算的,这种方法是在 Mg 2 Si重量比为 1:1.73时的总含Si量减去假设富 Fe粒子比率为 1:5时的含Si量。

- 结果与讨论

3 . 1平衡合金

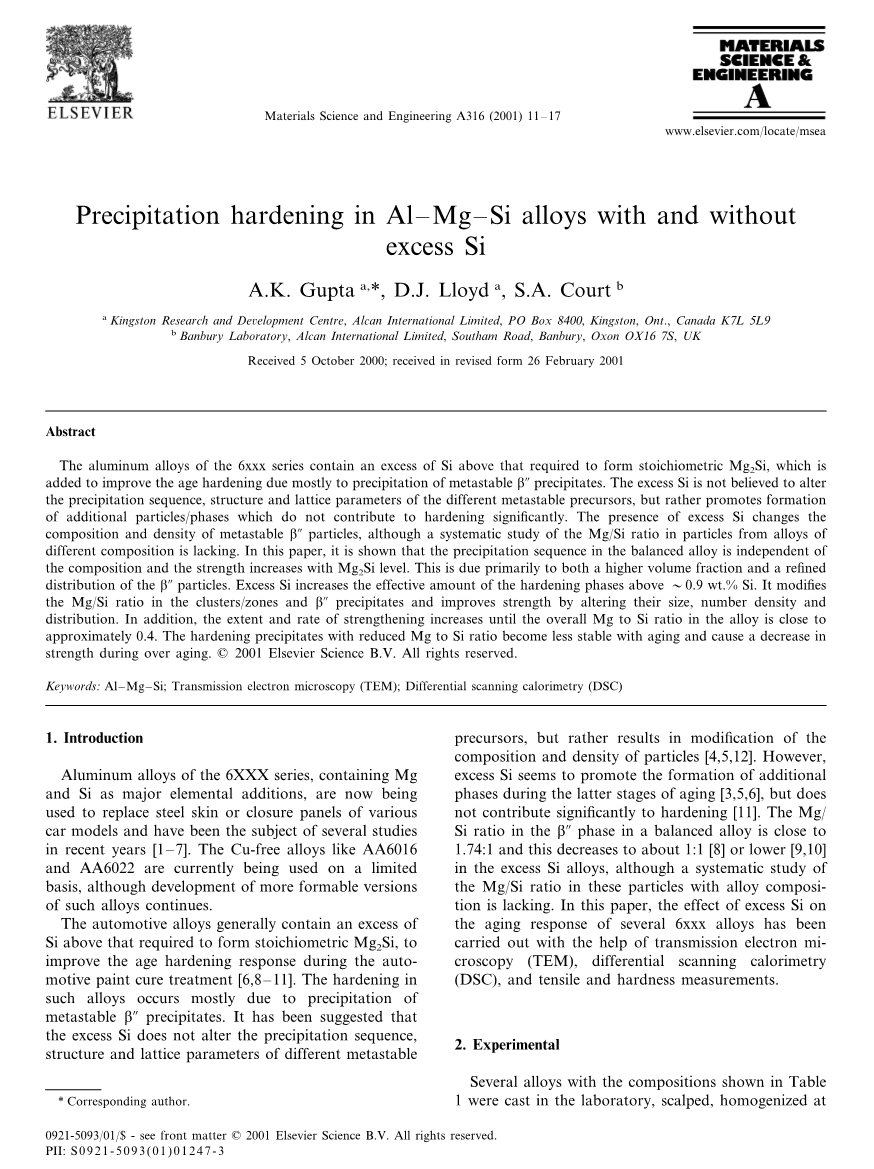

如图1所示,平衡合金(合金不含过量Si)在时效温度为 180℃时的屈服强度变化。时效曲线的形状走向非常相似,只是随着Mg2Si含量的增加,合金的强度会更快增加,并且会在更短的时间内到达更高的峰值强度。1小时后屈服强度会有明显的增大,而峰值强度也就是T6态会在大约24小时后到达。一个数据接近于这个曲线的实验发现了屈服强度在T4和T6态的屈服强度增长与合金中Mg2Si含量呈线性关系。

图1 Mg2Si百分含量 wt.%对Al–Mg–Si合金的影响

(a) 0.63 wt.% Mg2Si; (b) 0.95 wt.% Mg2Si; (c) 1.26 wt.% Mg2Si.

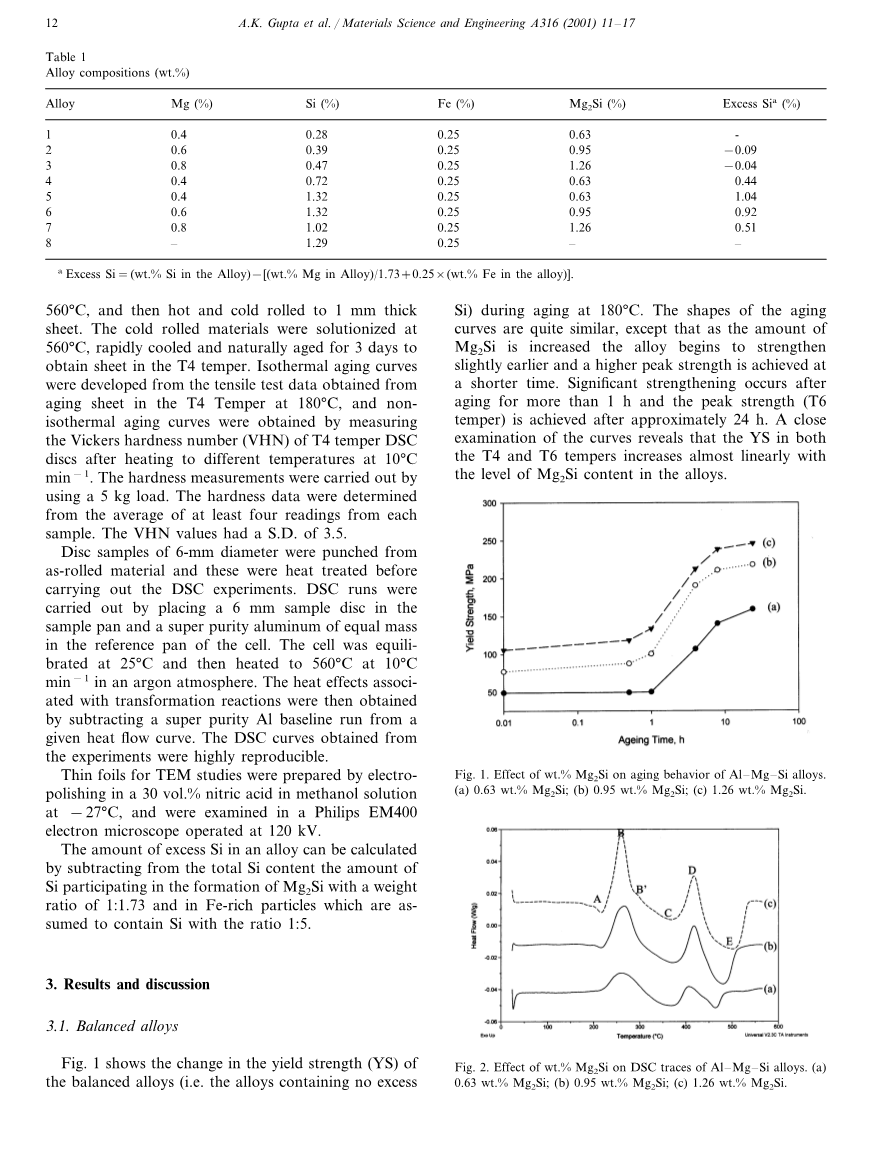

如图2所示,是合金在T4态的差示扫描量热法(DSC)实验曲线。曲线上出现2个放热沉淀峰值B和D以及三个溶解谷值A,C和E。峰值B是一个复合高峰值,而且可能与beta;rsquo;rsquo;/beta;rsquo;沉淀有关,而峰值D是因为beta;粒子[2]沉淀而出现的。图2表明,随着Mg2Si含量的改变波峰B和D以及波谷A和E的大小和尖锐程度增加。除了曲线 (a)中没有波谷A,几乎所有合金的曲线形状大体是一致的。波谷A是与在溶解于T4态合金中特征存在的区域和集群是一致的。

图2 Mg2Si百分含量 wt.%对Al–Mg–Si合金差示扫描量热法(DSC)实验曲线趋势的影响

(a)0.63 wt.% Mg 2 Si; (b) 0.95 wt.% Mg 2 Si; (c) 1.26 wt.% Mg 2 Si.

如图3所示,峰值差示扫描量热法(DSC)实验曲线是将合金置于 180℃进行24小时时效得到的。图2曲线 (a)中的主要波峰B被一个主要溶解波谷Frsquo;替代了,而曲线 (b)和 (c)中相同的波峰被一个小波谷Frsquo;取代了,并且Frsquo;后紧跟着波峰Brsquo;。波峰Brsquo;的出现表明在Mg2Si高含量合金中沉淀过程并不是完全落后于 180℃的时效波峰。如图4所示在这些平衡合金中波峰时效显微照片,表明在所有合金 [11]中约0.2mu;m长的beta;rsquo;rsquo;/beta;rsquo;棒状物在lt;100gt;矩阵里方向是一致的。我们发现并记录了,与图4a–c相比,随着合金中Mg2Si含量的增加,它的显微结构也变得更加精妙和一致。而这些变化是和图1中观察到的屈服强度的增加是一致的。

所有时效曲线和差示扫描量热法(DSC)实验曲线的相同点表明平衡合金的沉淀顺序是与成分无关的,而这一结论和Murayama等人 [8]的结果一致。时效硬化主要是由于波峰B区域内的beta;rsquo;rsquo;粒子沉淀,并且与这个波峰相关的总热量与合金中Mg2Si含量线性相关。随着Mg2Si含量增加,合金的强度也增加,这主要是因为beta;rsquo;rsquo;粒子更高的体积分数和更好的分布。

图3 在180°C时效24小时后,Mg2Si百分含量 wt.%对Al–Mg–Si合金差示扫描量热法 (DSC)实验曲线趋势的影响

(a) 0.63 wt.% Mg2Si; (b) 0.95 wt.% Mg2Si;(c) 1.26 wt.% Mg2Si.

图4 Mg2Si百分含量 wt.%对180°C时效24小时后的平衡合金显微组织的影响

(a) 0.63 wt.% Mg2Si; (b) 0.95wt.% Mg2Si; (c) 1.26 wt.% Mg2Si.

3.2过量Si合金

如图5所示,这是一条含不同过量Si的平衡合金的时效曲线。图中,为了比较,还包括了一条二元 Al–Si合金时效曲线。从图5的曲线 (a)可看出,二元合金仅仅是一种边缘时效硬化。图5曲线 (b)中的平衡合金在 180℃开始进行时效硬化1小时,并且在约24小时后到达屈服强度波峰。过量的Si

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[137155],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。