英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

表面硬化的热反应沉积/扩散过程

作者:Tohru Arai,丰田中央研究开发实验室和Steven Harper,TD中心

经ASM国际许可,从ASM手册,第4卷,热处理中转载。

热反应沉积/扩散过程(TRD)是一种用硬质,耐磨的碳化物,氮化物或碳氮化物层涂覆钢的方法。在TRD工艺中,钢基材中的碳和氮扩散到具有碳化物形成或氮化物形成元素如钒,铌,钽,铬,钼或钨的沉积层中。扩散的碳或氮与沉积的涂层中的碳化物和氮化物形成元素反应,以便在基板表面形成致密且冶金结合的碳化物或氮化物涂层。

TRD方法不同于常规的表面硬化方法,其中处理剂中的特定元素(碳和氮)扩散到基底中用于硬化。不同于传统的扩散的方法,该TRD方法还导致在基底表面上的涂层的有意堆积。这些厚度约5至15mu;m(0.2至0.6密耳)的TRD涂层具有与通过化学气相沉积(CVD)或物理气相沉积(PVD)制造的涂层类似的应用。相比之下,典型的CVD 涂层的厚度(通常小于25mu;m,或1密耳)具有与TRD涂层大约相同的范围。

1、过程特性

在TRD方法中的硬质合金碳化物,氮化物和碳氮化物涂层可以通过盐浴处理[1,2,3,4]或流化床[5]在钢上应用。通过盐浴浸渍的碳化物涂层首先在日本开发并且几乎在20年前在工业上以丰田扩散(TD)涂层工艺 [1,2]的名称使用。TD方法使用熔融硼砂与添加的碳化物形成元素例如钒,铌,钛或铬,与来自基底钢的碳结合以产生合金碳化物层。因为层的生长取决于碳的扩散,所以该方法需要相对高的温度,从800至1250℃(1470至2280°F),以保持足够的涂覆速率。根据浴温和钢种类的种类,在10分钟至8小时内生产4至7mu;m的硬质合金涂层厚度。涂覆的钢可以冷却并再加热用于硬化,或可以选择浴温以对应于钢的奥氏体化温度,允许钢在涂覆后直接淬火。

盐浴温度也可以降低到钢的回火范围[3]。为了降低盐浴沉积温度,使用制备合金碳氮化物涂层的技术。这种涂层在550-600℃(1020-1110°F)的温度下施加到含钒氯化物浴中的硬化氮化钢上。本节仅涉及在高温下的涂覆。

1.1、涂层程序和涂层形成机理

高温盐浴TRD工艺在850至1050℃(1560至1920°F)的熔融硼砂浴中进行。 浸渍时间范围为0.5至10小时,以获得大多数应用的5至15mu;m(0.2至0.6密耳)的最佳碳化物层厚度。 该温度范围适用于许多级别的低合金钢,渗碳钢和工具钢的淬火。

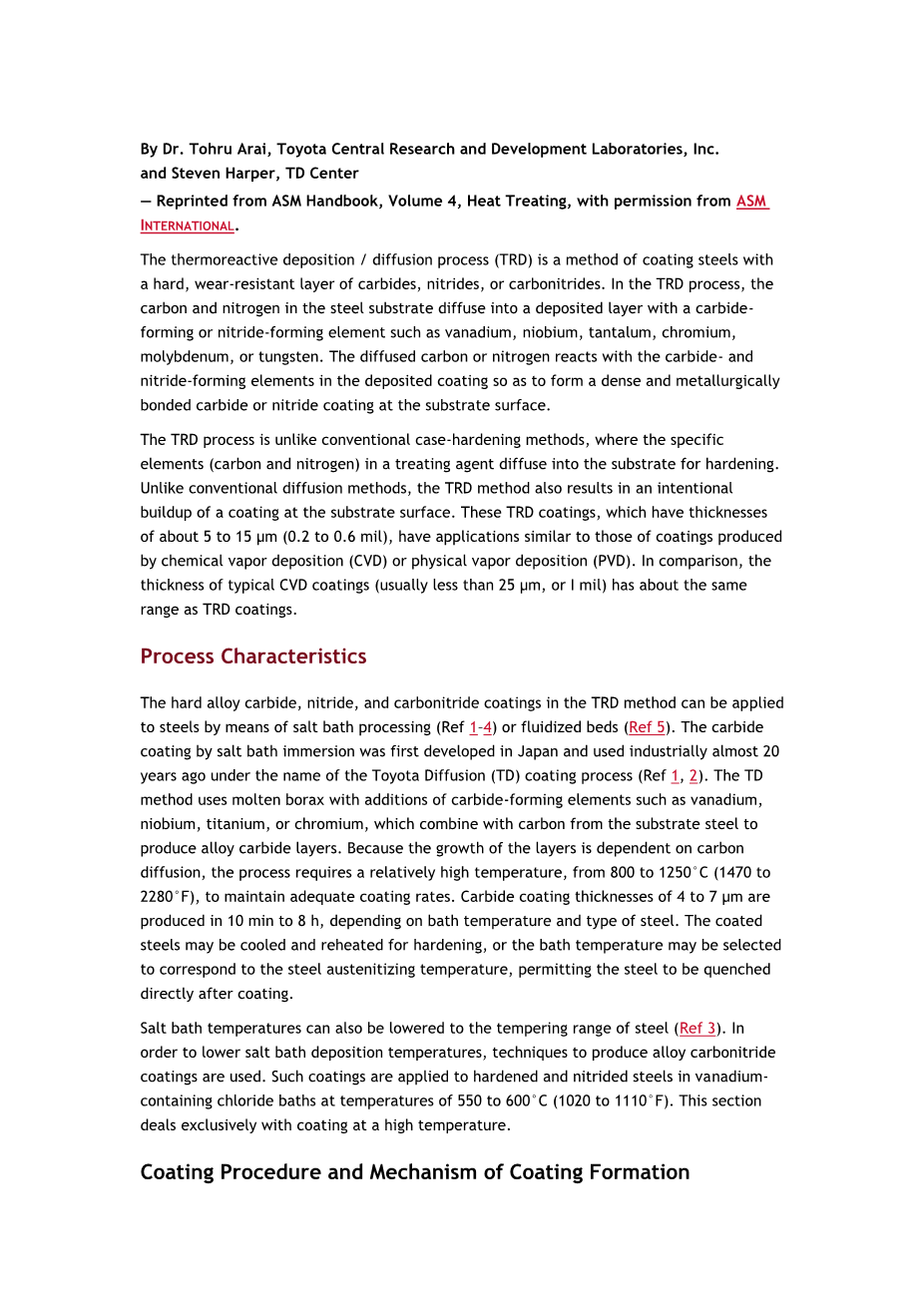

在部件被TRD处理之前,它们首先被预热以使失真最小化并且降低TRD处理时间。 然后在特定等级的钢的奥氏体化温度下对它们进行TRD处理。 在TRD处理之后,将部件在空气、盐或油中淬火以产生硬化的基底。 淬火后,进行回火。 图1显示了典型循环的示意图。 高速钢和奥氏体化温度高于1050℃(1920°F)的其他钢可以在真空、气体或保护性盐中进行后TRD热处理,以获得完全的基底硬度。

图1典型的TRD处理周期示意图

当含有碳和氮的基底材料在适当升高的温度下与处理剂保持接触时,碳和氮由于其用于碳化物和氮化物形成的小自由能而与处理剂的碳化物和氮化物形成元素化学结合。在基底上形成碳化物,碳氮化物和氮化物导致层的生长,如图2所示的碳化钒和碳化铬涂层。 碳化物层在以下步骤中形成:

- 加入硬质合金形成元素的粉末溶解到硼砂中

- 钢中的碳与碳化物形成元素结合以在表面上产生碳化物层

- 碳化物层通过碳化物形成元素与从基板中连续提供的碳原子产生反应在表面前部生长。钒和铬扩散到钢基板中,以在碳化物层下面形成铁 - 铬或铁 - 钒固溶体层。在高处理温度下,在低碳钢上形成固溶体层

图2在TRD过程中生长的硬质合金涂层。 基材,W1钢; 温度,900℃(1650°F)。 盐:硼砂,V2O5和B4C硼砂和铬,(a)碳化钒涂层。 上部,5分钟; 低,30分钟(b)碳化铬涂层。 上部,5分钟; 低,30分钟。

1.2、使用的试剂

碳化物形成元素(CAFE)和氮化物形成元素(NFE)必须处于活性状态来与碳和氮结合。典型的试剂中具有在盐浴浸渍法中的CFE和NFE溶解到熔盐中的那些东西,以及在粉末包装和流化床方法中通过在高温下CFE和含NFE的粉末和卤化物之间的反应产生的卤化物蒸气中的那些东西。因此,在铁合金粉末中加入CFE和NFE,或让CFE和NFE的氧化物及其还原剂如碳化硼和铝一起添加到硼砂成功地用作镀浴剂。让CFE和NFE的铁合金粉末和通常添加有氧化铝粉末的卤化物粉末例如氯化铵混合,用于包装箱[6,7]或流化床[5]中。

1.3、基材材料

大多数材料含碳,例如钢,铸铁,钴合金,硬质合金,碳化物 - 金属金属陶瓷,碳化物陶瓷[8],并且碳可以用作碳化物涂层的基板。在应用碳化物涂层之后,可以在渗碳之后使用缺碳金属,例如铁和镍合金。碳氮化物涂层适用于初步氮化钢。氮化物涂层可以在氮化物陶瓷上形成[8]。

各种工具钢最常用于加工。低碳或中碳结构钢用于机械部件。涂层的组成和性质几乎与基底材料无关。因此,应使用便宜且易加工的材料。

1.4、处理参数的影响

如果处理试剂提供的CFE和NFE超过与基底供应的碳和氮结合所需的临界量,那么涂层生长速率由可以通过扩散从基底供应到涂层的碳原子和氮原子的数目确定。通常加入过量的含有CFE和NFE的材料(例如,在用于碳化钒涂层的熔融硼砂中大于10%重量的Fe-V或者20%重量的 V 2 O 5和5%重量的B 4 C,或者在用于碳化铬的流化床中大于10%重量的Cr和1%重量的NH 4 Cl 涂层)以维持此要求。因此,涂层生长速率由仅影响涂层所需的CFE和NFE的量的因素决定:温度,时间,基底类型和涂层类型。

方程1

d2 / t = K = K0exp(-Q/RT)

其中d是涂层厚度(cm),t是时间(s),K是生长速率常数(cm2 / s),K0是常数项K(cm2 / s),Q是活化能 / mol),T是绝对温度(K),R是气体常数。

图3显示了在W1钢上形成的碳化钒层的厚度与盐浴温度和在熔融盐浴浸渍法中的浸渍时间之间的关系。温度通常选择在钢的硬化温度附近,即800至1250℃(1475至2285°F)。

底物中的碳和氮含量对生长速率具有积极的影响。然而,基材中的总含量不具有直接的效果。例如,在钢中,奥氏体基质中的碳含量,而不是总碳含量,相对于碳化物涂层的厚度几乎是线性的。这在图4中示出用于盐浴浸渍过程[1,2]。在合金钢的情况下,温度的提高增加了基体相中的碳含量,以及碳在碳化物层和基材中的扩散速率,并在基材中导致涂层厚度的显著增加。图5举例说明了在四种类型的钢上产生4mu;m和7mu;m厚的VC涂层所需的浴温度和浸渍时间之间的关系。在硬质合金的情况下,不仅碳含量而且钴基体的量对厚度具有大的影响。不同的涂层间碳和氮含量的扩散速率及其温度依赖性是不同的。然而,碳化钒(VC),碳化铌(NbC),碳化铬(Cr7C3,Cr23C6)和碳化钛(TiC)的厚度差小得可以忽略。

图3在含有20wt%Fe-V粉末的硼砂浴中,温度和时间对碳化钒层厚度的影响

图4在含有20wt%Fe-V粉末的硼砂浴中,基体相中碳含量对碳化钒层厚度的影响。 浸泡时间,4小时。

图5硼砂浴中形成7mu;m和4mu;m厚的碳化钒层,所需的浸渍时间受浴温和基体钢的影响

1.5、失真控制

高温过程存在失真的可能性。失真引起尺寸变化和变形。尺寸变化是由于基础钢的热处理中的相变和碳化物层的形成。变形是形状的变化。

TRD处理通常使材料硬化。因此,为了最小化尺寸变化,最好从已硬化和完成磨削的零件开始。即使这样,由于残余奥氏体的量的差异,将存在一些尺寸变化。硬质合金在该过程中不硬化,因此其具有非常小的尺寸变化。

在TRD处理之前的残余奥氏体的量应等于加工后的量。控制残余奥氏体的最简单的方法是在TRD工艺之前和之后将其减少至0%。这可以在D2工具钢中通过520至535℃(975至1000°F)的回火来分解残余奥氏体而实现。零下处理是分解残余奥氏体的另一种方法。

变形是由热应力,转变应力,加热期间的蠕变,衬底结构的各向异性和残余应力引起的。以下是可以采取的最小化变形的步骤:

最小化横截面积的变化

使用可以缓慢冷却的空气硬化级工具钢

机床使得临界尺寸横向于原材料的轧制方向

使用粉末金属钢

减轻由加工和磨削引起的残余应力

在制作新工具时,建议将材料留在非工作表面上,仅完成工作表面。然后非工作表面可以在TRD处理之后完成。

2、TRD硬质合金涂层

2.1、一般特性

可用于高温盐浴法的碳化物涂层包括碳化钒,碳化铌和碳化铬。碳化钒和碳化铌具有高表面硬度和抗磨损,咬粘和腐蚀的性能。碳化铬具有轻耐磨性和高抗氧化性。与其他表面硬化工艺相关的表面硬度和磨损,咬粘,腐蚀和抗氧化性显示在图6至10中。

图6通过TRD工艺相对于其他表面硬化工艺的碳化物层的表面硬度

图7在模具半径磨损的钢板弯曲试验中,磨损和剥落的横截面积比较

图8钢板熨烫试验中模具磨损的比较摩擦系数和磨损深度

图9通过在盐酸蒸气中腐蚀比较减少的重量

图10在高温氧化试验中比较体重增加。 基材D2 测试期限为40小时。

在具有循环应力的应用中,钢的疲劳强度经常由于在母材上引起的拉伸残余应力而略微劣化,如图12。残余应力引起基体金属中的裂纹。碳化物的抗剥落性层非常好。 图11显示碳化钒的耐剥落性与其他涂层工艺的关系。如果需要,该问题可以通过在TRD处理后适当的TRD后处理和浸泡以减少拉伸应力来解决。 韧性通常不受工艺的影响,如图13所示。

图11在10%滑动的滚动试验中,发生层的剥落的循环次数。

图12疲劳试验耐久极限与基体残余应力和基体硬度(HV)之间的关系。数据的样本编号包含在图中。

图13动态弯曲韧性试验中比较吸收能量的多少

2.2、工具应用程序

含有0.3%或更多碳含量的工具钢可以进行TRD处理。 这包括大多数冷加工和热加工钢,高速钢和一些马氏体不锈钢。为了在高速钢中获得完全的基材硬度,它必须在TRD后再硬化处理。 硬质合金经常用作工具的基底。

TRD的最佳应用是具有高磨损和磨损问题的工具。 这个包括许多类型的成形和切削工具,以及模具部件,如表1所示。低碳钢,高强度钢,电镀钢,不锈钢,有色金属,塑料,橡胶等是一些可以加工的材料。

|

表1:TRD处理工具的应用 |

|

|

应用 |

工具 |

|

钣金加工 |

拉模,弯模,冲孔冲头,成型辊,压花冲头,压印冲头,刮刀,接缝辊,剪切刀片,脱模器导销和衬套,定位销等 |

|

管和管制造 |

拉模,挤压辊,击穿辊,惰轮辊,导辊等 |

|

管和管工作 |

弯曲模,压印模,顶杆,扩张冲床,模锻模具,剪切刀片,进料导向器等 |

|

电线制造 |

拉模,矫直辊,除鳞辊,进料辊,导辊,切割刀片 |

|

电线工作 |

弯曲模,导板,导辊,进料辊,剪切刀片 |

|

冷锻和温锻 |

挤出冲头和模具,拉伸模具,镦锻冲头和模具,压印冲模和模具,滚压模具,羽毛刀具等 |

|

热锻 |

压锻模,滚压模,镦锻模,旋转模锻模,闭模锻模等 |

|

铸造(铝,锌) |

重力铸造芯销,压铸芯销,芯,套管等 |

|

橡胶成型 |

成型模,挤出模,挤出螺杆,鱼雷,气缸套,活塞,喷嘴等 |

|

塑料成型 |

成型模,注射螺杆,套筒,柱塞,气缸,喷嘴,闸门等 |

|

玻璃成型 |

成型模,柱塞,喷砂嘴 剩余内容已隐藏,支付完成后下载完整资料 资料编号:[138173],资料为PDF文档或Word文档,PDF文档可免费转换为Word |

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。