英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

压铸模具的涂层和表面处理的生产评价

Sandhya Gopal,Rajiv Shivpuri

(俄罗斯国立大学工业,焊接和系统工程系)

--于DIE CASTING ENGINEER的许可下转载(2000年3月/4月)

模具表面和涂层金属之间的相互作用抑制了表面的机械和化学降解。机械降解是由浇口附近模具表面的熔体颗粒的高速冲击引起,这种类型的模具磨损称为冲洗。镀层金属原子对模具表面的化学亲和力使界面处形成金属间层,这种现象称为焊接。生产经验表明,模具表面上的氧化物层和其他保护层成功地阻止了这些表面发生焊接和冲洗。为了防止表面出现焊接和冲洗,许多表面工程技术和市场上可获得的各种各样的涂料中可作为待选方案。本次任务是确定合适的方案,以应对苛刻的压铸条件。作为这项任务的一部分,本次生产评价活动将在具有不同模具磨损问题矩阵的压铸公司进行。这些生产活动将有助于确定最佳表面工程技术和组成,以便在预定的生产活动中最大限度地延长模具寿命。第一次生产活动是在位于莫罗市的Pace工业公司举行的。在这次活动中,使用涂层(碳化铬,氮化铬和碳化钒)显著地降低了焊接倾向,并且在18万次的生产运行中完全消除了焊接相关的停机时间。这次活动的结果在1997年NADCA Transactions发表的一篇早期文章中报道。本文涵盖了1998年9月至12月在Premier Tool执行的第二次活动的详细信息。

本文提出的生产评估活动的szlig;测试场所选择了位于美国密歇根州不来梅斯普林斯的Premier Tool&Die Cast公司。Premier进行生产评估活动的目的是选出有可能的涂层组合物和应用技术,以防止在用于悬挂安装的两个16腔模具中的芯销上出现焊接效果。该活动设计包括表面处理和表面涂层。

生产评估/过程条件

Premier基于其大容量16腔模具提供了极具挑战性的测试环境,该模具用于汽车悬架装置的生产。与16腔模具相关的不仅仅是焊接之类问题,同时也包括顶针的冷却,浇口和承载能力问题;部件粘在活动模板上;芯在接头处发生断裂;芯上的焊接现象严重,特别是在分型线附近。故芯模每模会移动1~2次以进行抛光,每次移动1~4个芯。为了模具维护,模具必须每5,000模调整一次。

Premier通过纳入设计变更,解决了上述一些问题。修改芯的尺寸以防止接头处发生断裂。在每个芯内设置加热和冷却管线以减少可能促进焊接的潜在热点的产生。修改推杆的尺寸和位置以便于弹出。

对两个16腔模进行生产评价,两个模具的工艺条件相同,在活动模板上的芯的几何形状与两个模具的型腔上的芯的几何形状都不同;模具的芯之间的唯一区别就是它们的几何形状。模具1为椭圆形芯,模具2为圆形芯。模具2的型腔的芯是DME引脚。两个模具的活动模板上的芯和模具1的型腔的芯部装配有内部冷却。使用1/8英寸铜针来导热,使用具有高流量级联的1/8鼓泡器来冷却芯。

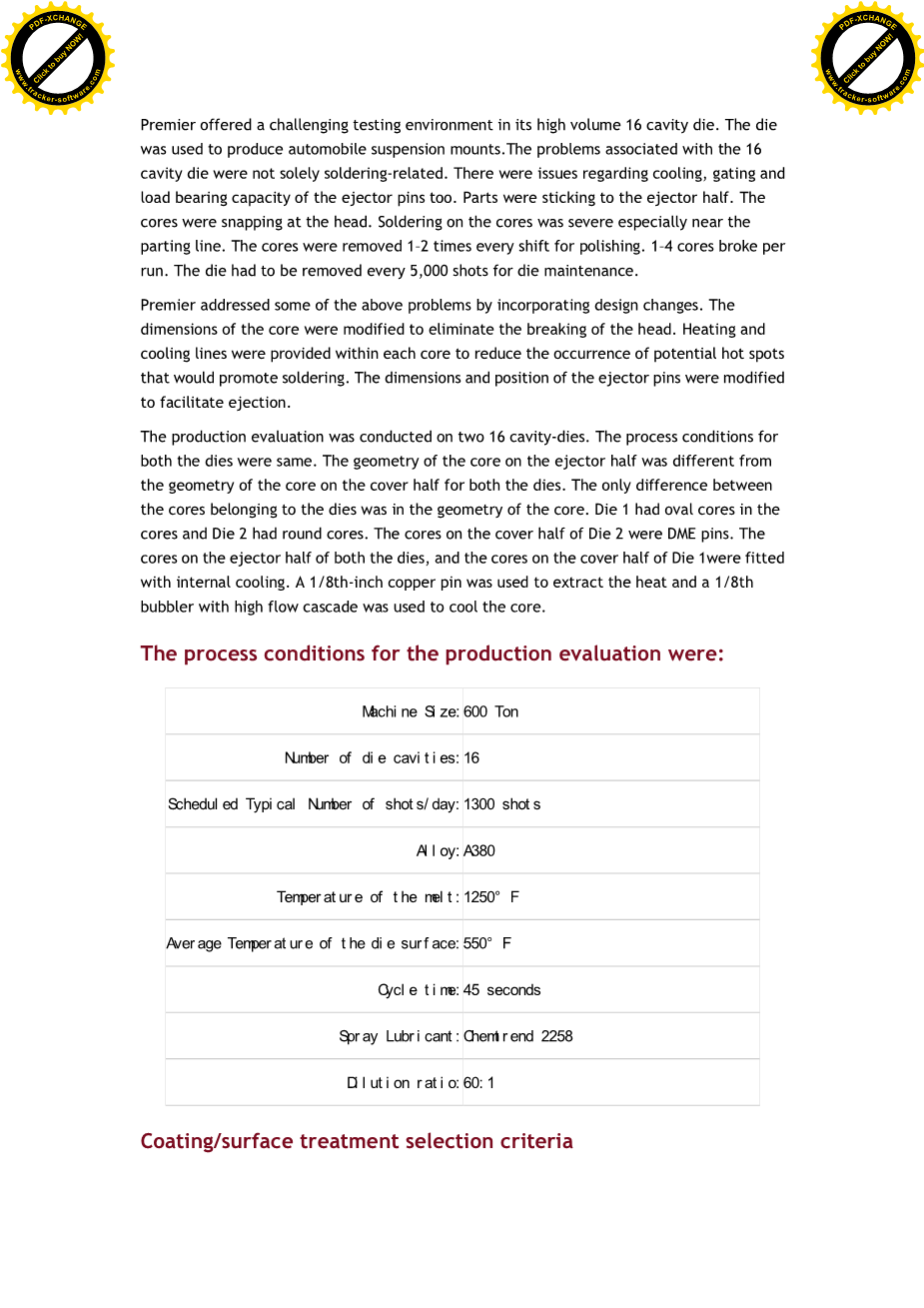

生产评价的工艺条件为:

|

机器尺寸: |

600 吨 |

|

模腔数量: |

16 |

|

预定典型冲击次数/天: |

1300次冲击 |

|

合金: |

A380 |

|

熔体温度: |

1250°F |

|

模具表面的平均温度: |

550°F |

|

周期: |

45秒 |

|

喷雾润滑剂: |

Chemtrend 2258 |

|

稀释比: |

60:1 |

涂层/表面处理选择标准

Premier基于其16腔模具,提供了许多可能存在严重的焊接和冲洗问题的位置。模具2的型腔的芯不具有冷却线,并且非常容易出现焊接。芯由于不均匀的尺寸而具有复杂的几何形状,这使得有效的热传递变得困难。因此,为了克服Premier的条件,可进行选择的涂层或表面处理需要具有以下性质:

1.基底具有声音粘附能力

2.足够的硬度和韧性

3.对熔融铝低化学亲和力和低溶解度

4.强抗氧化性

5.良好的耐热冲击性

6.高导热性,从界面快速散热

7.兼容的热膨胀系数与基板

选出的表面工程技术应该能够均匀地沉积涂层,即使需涂覆面为复杂的几何形状。满足条件的表面工程技术可以用作涂层沉积工艺或表面处理工艺。

如果具有期望性质的材料被添加到表面,则该工艺被称为涂层沉积工艺。

如果基材的化学性质和/或基质微观结构改变,则该方法称为表面处理工艺。

选择方案

物理气相沉积(低沉积温度)和热反应扩散过程(高温沉积过程)被确定为待选的涂覆技术。氮化和渗碳被确定为待选的表面处理技术。在设计中还包括双重处理,以比较表面纹理化PVD涂层和平滑PVD涂层的性能,通过微喷丸实现基材的微纹理化。 三种涂料CrNx,CrxCy和BxC进行物理气相沉积(PVD)涂层,VC进行热反应扩散(TRD)涂层,基材进行喷丸处理的CrNx(PVD)进行双相处理,铁氧体氮碳共渗和离子氮化作为表面处理。 表1包括关于这些选定方案的相关信息。

|

表1:选定的方案及其属性 |

||||

|

技术 |

供应商 |

涂层/表面处理 |

涂层厚度 |

硬度 |

|

物理气相沉积 |

Multi-Arc |

CrNx |

6–8 micro;m |

2500 HV |

|

Balzers |

CrxCy |

10 micro;m |

1850 HV |

|

|

Diamond Black |

B2C |

2 micro;m |

900 HV |

|

|

热反应沉积 |

TD Center |

VC |

7–10 micro;m |

3000 HV |

|

表面处理 |

Advanced Heat Treatment |

Ultraglow(离子渗氮-1) |

0.15–.020 mm (case depth) |

697–1070 HV |

|

Sun Steel Treating |

离子磨损(离子渗氮-20) |

0.08–0.13 mm (case depth) |

746 HV |

|

|

Dynamic Metal |

铁硝基化 |

0.13–0.25 mm (case depth) |

|

|

|

双相处理 |

Badger Metal |

喷丸硬化 CrN |

6–8 micro;m |

2500 HV |

|

基质 |

Thyssen |

H13 |

— |

46–47 HRc |

物理气相沉积(PVD)工艺原子性地将涂层沉积在基底上,即原子与原子的结合。待沉积的材料以蒸汽的形式通过等离子体或真空被输送到基底上冷凝,蒸汽源可以是热的或非热的。这些方法可以沉积单一元素和化合物作为涂层,涂层的厚度可以从几纳米到几毫米变化。 所有PVD工艺都是视线工艺。通常,PVD涂层具有柱状结构,其在抵抗液体金属腐蚀方面不如等轴结构那么好,源于柱状晶粒提供了熔融合金扩散通过的路径。物理气相沉积分为三种类型:蒸发,溅射沉积和离子电镀。生产活动中有通过蒸发工艺或通过溅射沉积获得的涂层。

电弧蒸发:真空蒸发发生在10-5Torr至10-9Torr的气体压力范围。涂层材料处于电中性状态,并且在通常为0.1至0.3eV的热能下从源表面排出。 将基底预热至高温(200-1600℃)以获得致密且等轴的晶粒形态。

1.CrNx:该涂料由Multi-Arc公司提供,它使用电弧蒸发工艺来沉积涂层。在该过程中,通过撞击固体阴极(靶)和电弧源之间的电弧产生蒸汽等离子体。电弧熔化阴极表面的小面积(10微米),产生金属液滴(Cr),离子和大体积的自由电子,该蒸汽高度电离(高达80%),并以高能(50eV)到达基板,衬底温度在200-550℃的范围内,氮气被引入真空室中以产生氮化物。对于6微米的涂层厚度,处理时间大约4小时。

溅射沉积:在该工艺中,基板沉积有从表面气化的颗粒,其被称为溅射靶。它是非热蒸发过程,其中涂层材料由于来自轰击表面的高能粒子的动量传递而从靶表面移除。衬底位于靶的前面,以便拦截溅射原子的通量。溅射沉积可以在真空或低压气体(lt;5mTorr)中进行。溅射沉积也可以在较高的气体压力(5-30mTorr)下沉积。

2.Cr x C y:该涂料由Balzers Tool Coating Inc.提供,其使用电子束溅射工艺。 在电子束蒸发过程中,用惰性气体离子轰击工件的表面,以便去除污染物并溅射掉一些衬底材料。这些衬底原子随后与涂覆元素(Cr)凝结,然后在第二阶段中蒸发。然后将反应性气体(碳)引入其中,再与工件表面上的铬离子结合以形成硬的Cr x C y涂层。

3.BxC:该涂料由Diamond Black Inc.提供。通过在低温(250°F)下进行的磁控溅射工艺获得涂层。将该涂层在250°F下真空溅射至0.00008英寸或2微米的厚度。

热反应扩散法

在TRD工艺中,钢基材中的碳和氮扩散到能够形成碳化物或氮化物的元素如钒,铌,钽,铬,钼或钨的沉积层中。扩散的碳或氮与沉积的涂层中的碳化物和氮化物形成元素反应,以便在基板表面形成致密且冶金结合的碳化物或氮化物涂层。这种高温过程存在变形的可能性。 由于在基础钢的热处理中的高相变和碳化物层的形成而有极大可能导致尺寸变化。所形成的涂层具有细的且无孔的组织。虽然扩散层很薄,但是它是非常致密的,并且与衬底同有良好的冶金结合。

VC:该涂料由TD中心提供,使用TRD工艺。 高温盐浴TRD工艺在850-1050℃(1560-1920°F)的熔融硼砂浴中进行。浸渍时间范围为0.5至10小时,以获得7-10mu;m的最佳碳化物层厚度。

双相处理

Metalife CrNx:双面涂层由先喷丸(微喷射)基材然后用CrNx(电弧蒸发PVD)涂覆形成。通过Multi-Arc的电弧蒸发技术进行CrNx涂层。喷丸硬化处理由Badger Metal提供。Badger Metal Technologies在芯销和DME销上应用了专利的微喷丸处理(Metalife)。 压铸的处理为“T”工艺(T10,T21,T41,T61和更新的T71)。销的表面用特殊介质冲击,金属的临时塑性流动(在44至48HRC表面上的渗透深度为0.010至0.015英寸)导致在喷丸表面层内留下压缩残余应力。

表面处理

1.铁素体氮碳共渗:铁素体氮碳化过程是热化学过程,其在完全处于铁磁相场中的温度下同时将氮和碳扩散到含铁材料的表面。这种处理的主要目的是通过在表面上产生具有良好摩擦学性能的“化合物层”来提高含铁工程部件的抗划痕特性。单相ε氮化碳化合物层由富氮表面下扩散区支撑产生。Dynamic Metal Treating Inc.使用在(600°F至1000°F)的流化床(盐浴)铁 - 氮碳共渗和蒸汽发蓝。铁素体渗碳工艺需要4至12小时,通过在350℃至370℃的回火炉中密封并引入蒸汽来实现蒸汽发蓝。由于形成紧密的蓝色氧化物层,最终产生蓝黑色光洁表面,且表面硬度高于70HRc。由于该方法,尺寸的增长为每边约0.0001至0.0002英寸的数量级,实现了典型的化合物区域深度为0.0005至0.001英寸并且实现了0.005英寸的外壳深度。在测试中使用Dynablue 10B。

2.离子氮化:离子氮化是使用等离子体放电物理的常规氮化过程的扩展。在真空中,高压电能用于形成等离子体,通过该等离子体加速氮离子撞击在工件上。这种离子轰击不仅能清洁工件表面,而且可以加热表面并提供用于氮化的活性氮。两家不同的公司为Premier的实验提供了离子氮化处理。

a. Ultraglow:由Advanced Heat Treat应用的Ultraglow工艺基本上是离子氮化工艺,其处理条件被优化以减少氮化表面上

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138174],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。