英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

45钢锻模的材料技术建模

摘要:材料技术建模基于使用热机械加工模拟器对少量实际材料热机械加工。这是一种能够快速和精确地改变热机械处理参数的过程。由于工艺过程的高动态性,可以使用此方法设计出具有高应变率和具有陡峭的温度变化梯度的材料技术模型和成型工艺。目前技术水平,仍然可以使用该方法进行模锻。

本文重点讨论C45锻件的材料技术建模问题,以及将其应用于设计变更和成型和热处理技术优化的可能性。解决方案的第一阶段,创建实际锻件用的材料技术模型。这一阶段目的是为了建立模型和实际锻件过程的一致性。在第二阶段中,用热机械微合金钢30MnVS6模型代替常规工艺材料C45钢。

- 介绍

模锻件的生产由几个连续操作的过程组成,大致可以分为三个基本步骤:加热至成型温度,在模具中逐步成型和之后的热处理。这样做是为了能使锻件达到需要的机械性能和微观结构。其中热处理是用于实现期望性能的常规方法,但是这使得制造商增加了在能量消耗,时间以及生产成本等其他方面的成本。这就是为什么我们试图在不使用热处理的情况下获得所需的锻件性能的原因。材料技术建模是开发这些程序时非常有效的工具。该方法是对小体积材料进行与实际技术非常接近的条件下处理。这样可以有效地优化该技术的大部分必要细节,而不中断生产过程,并且不用在操作期间通过进行试错测试来花费用于生产设备的研究和创新的时间。

- 实验

2.1.材料技术建模

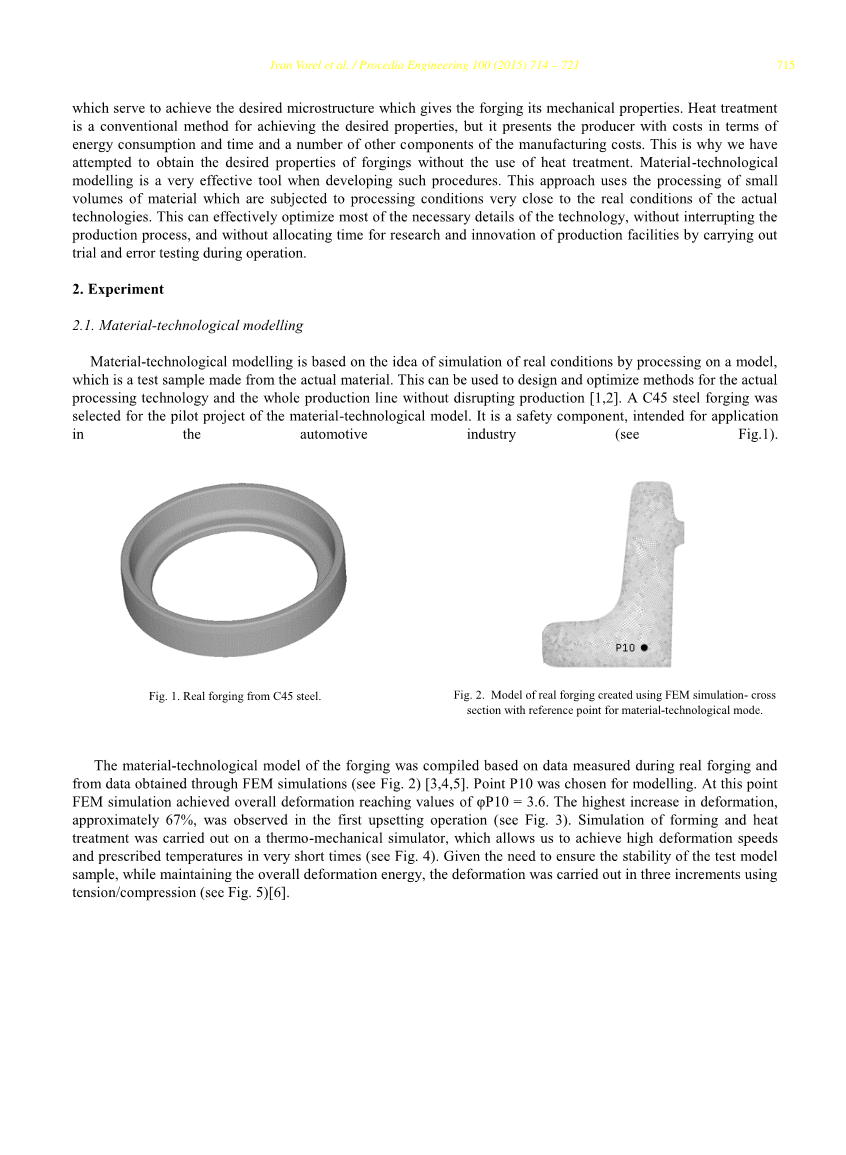

材料技术建模是基于通过在模型上处理以用来模拟实际条件的方法,模型是由实际材料制成的测试样本。这可以用于设计和优化实际处理技术和整个生产线,且不会中端生产。选择C45钢锻件作为材料技术模型试点项目。它是一种安全组件,适用于汽车行业。

锻件的材料技术模型是基于实际锻件期间测量的数据和通过FEM模拟获得的数据编制的。选择点P10进行建模。在这一点上有限元模拟的总变形值为phi;p10=3.6。在首次镦锻中可以观察到最大变形量大约为67%。在热机械模拟器上进行成型和热处理模拟,可以让我们在非常短的时间内实现较快的变形速度和规定的温度。且能够确保测试模型样品的稳定性的需要,同时保持总体变形能量,使用张力/压缩以三个增量进行变形。

-

- 目标和研究计划

研究目的为,准备和验证材料技术模型的功能,在实际锻件操作的基础上创建,然后用于设计和优化控制实际锻件时的冷却,达到优化性能,且这个过程不需要热处理。作为实验的一部分,C45钢被30MnVS6钢代替。30MnVS6钢是一种具有高硫含量的钒微合金钢。选择这种钢的原因是其沉淀硬化的可能性,这有助于获得所需的机械性能。在加热到锻造温度期间,钒溶解在奥氏体的固溶体中,并且在冷却期间,其以钒的微细沉淀物的形式析出。这种沉淀产生先共析铁素体和珠光体铁素体。较高浓度的硫改善了锻件的机械加工性。

实际锻件中选择好一个加工点,对锻造的生产技术及其生产的性能是重要的。选择点P10来演示建模。在这一点上,基于先前的测量和FEM模拟,准备好用于变形和温度的模型,随后对于直径为8mm和长度为16mm的螺纹测试棒形式的真实样品重新计算,然后使用制定的参数处理,分析所得结构。通过比较微观结构和硬度HV10来评价模型和实际锻造之间的相关性。

- 结果和讨论

模型点P10和实际锻件的微观结构评价显示出显著的一致性。在两种情况下,都存在混合的铁素体-珠光体组织。类似地,硬度HV10的评估显示226HV10的实验模型与221HV10的实际锻件之间匹配。

根据整个制造过程,还研究了模型和热处理后的锻造状态之间的相关性。将其在连续退火炉中进行860℃持续时间120分钟的归一化退火。该技术的模型再次基于实际生产期间测量的数据,并且和实际锻件的结构性能比较显示出良好的一致性。两者都存在有铁素体-珠光体结构;实际锻件硬度为189HV10,模型硬度为192HV10。基于上述结果,可以使用该模型设计冷却控制并且可以用微合金钢30MnVS6代替现有C45钢。其目的是为了实现类似的性能且不需要热处理。

根据温度曲线IC(其对应锻造后实际锻件的选定点的自由冷却曲线),根据自由冷却处理30MnVS6钢的模型的微观结构,其评价显示存在铁素体-珠光体结构。与以相同方式的原材料C45钢对比显示的预期结构存在显著差异。

在原材料C45钢中,该结构由沿晶粒边界的相对薄的铁素体网络形成,而对于30MnVS6钢,存在具有尖锐突起进入周围珍珠岩的块状铁素体网络。模型30MnVS6钢的硬度为245HV10,对于材料C45的锻件,其硬度为221HV10,两者相差24HV10。对于其中相差0.15%的碳含量,起因主要是基体的沉淀硬化。根据曲线IC,从锻造温度自由冷却的30MnVS6钢模型的微观结构和在归一化退火之后的C45钢的锻件,两者相比下存在铁素体-珠光体结构,且具有非常相似的块状铁素体网络的形态晶界。

在曲线EM1冷却的情况下,30MnVS6钢模型的显微组织中有铁素体和珠光体。其与在空气中自由冷却相比,铁素体含量增加。在该过程中,针状形态没有发生。硬度达到226HV10。

在模拟锻造操作后,根据冷却曲线EM2缓慢冷却的模型中,再次确定铁素体-珠光体结构。然而,硬度在这种情况下为213HV10。根据实验曲线EM3冷却实验模型中,此冷却速率最低,这导致铁素体-珠光体结构的硬度为212HV10。

结论

材料技术建模用于开发热机械加工的新程序。使用在锻造生产期间获取的数据,创建材料技术模型,模拟真实的锻造过程和热处理。该模型的功能是通过与实际锻造进行比较来验证。为了验证模型与实际的一致性,采用单一的锻造操作和热处理。

在锻造操作后,相比较模型和实际锻造的微观结构,两者显示出优异的匹配。这两者都存在非常相似形态的铁素体-珠光体结构。对于该模型,硬度为226HV10;对于实际锻件,硬度为221HV10。甚至在热处理操作中也获得类似的一致性。在实验模拟和实际锻造中,结构都是由铁素体和珠光体组成。模型的硬度达到192HV10,实际锻件的硬度达到了189HV10。

综上,证明了材料技术模型的功能。之后使用该程序设计和优化具有控制锻造冷却的新工艺,且该模型被设计为热处理的替代物。为此,现有材料C45钢将可以用30MnVS6代替。为了达到实验目的,随后又设计了从锻造温度冷却的四种模式,使得可以确定微观结构相对于冷却分布的变化。

当根据实锻的自由冷却曲线,将30MnVS6钢的锻造温度下冷却后的模型与热处理后的锻造模型进行比较时,两者都能观察到具有非常相似形态的铁素体-珠光体结构。热处理后的实际锻造硬度为189HV10,而模型硬度为245HV10,硬度值的显著差异可以归因为30MnVS6钢模型实现的沉淀硬化作用。与来自锻造温度自由冷却后的30MnVS6钢的模型相比,降低冷却速率导致结构中铁素体比例增加,并且硬度降低至226HV10。进一步降低冷却速度不会导致结构中铁素体比例的显著变化,但导致硬度降低至213HV10和212HV10。通过控制锻造温度的冷却以及用30MnVS6代替现有材料C45,实现热处理后达到接近C45钢的结构和性能。因此发现了用于制造锻件的工艺过程的条件,且无需热处理,具有显著节约成本的潜力。

热锻模具的失效机理

摘要:本文描述了在用于热锻的模具表面上发生的现象。由于本文篇幅有限,仅描述了最具代表性的齿轮锻造时工具表面层上的变化。类似的变化,在研究对盖和轭的闭模锻造工艺中也有发现。该研究由FEM辅助,其提供相关锻造条件的大量信息。在不考虑生产锻件数量的情况下,工具的最大磨损发生在它们与被锻造材料接触时间最长的地方。研究表明,影响研究锻造过程的最不利因素之一是热机械疲劳,其导致细裂纹迅速发展成在整个工具和锻造材料接触表面上延伸的裂纹网络。由于在热机械疲劳产生的磨料氧化物颗粒和工具钻头的存在下,材料发生强烈流动,所研究的模具的磨料磨损也很高。提出了使用Archard模型来模拟磨料磨损的尝试。

- 介绍

由于锻造工艺条件,工具设计,热处理,预成型件的形状,工艺等影响,热锻造工具寿命相对较短。为了提高在热锻和热锻工艺中的工具的耐久度,需要准确地了解工具在服务过程中工具的表面层发生的各种失效机理引起的变化。大约15年前,这个领域有很多研究,但因为技术能力不足,其结果很难解释。然而,降解机制被不同地解释,并且由于许多现象同时发生的事实而使问题复杂化。在一般情况下,冷成型中工具疲劳裂纹是关键。而在热成型中,过度的磨料磨损,材料的塑性流动和热疲劳是关键。最复杂的是蠕变,因为每种现象都很关键。这种情况下,工具必须承受非常高的压力(如在冷成型中),同时它们必须还要耐高温(如在热成型中)。根据Lange等人说法,工具在高温成型过程中的寿命为正常磨损的70%。然而,这种观点是一个很大的简化,因为主要的失效机制取决于模具的操作条件,并可能在操作过程中改变。此外,其他机制也可能会影响到模具的重要部分。据此,尽管研究能力大大增加,但近来关于工具失效现象的描述的问题已被忽略。在温锻和热锻模具表面发生的物理现象的程度取决于锻造工艺条件,工具的设计,制造和热处理,坯料和预锻件的形状等。大量的对锻造过程有影响的各种因素及其相互作用使得这一过程难以分析。迄今为止的研究表明,关于模具的表面,下面所列的磨损机理是决定性。

磨粒磨损。起因于材料损失,主要是通过从表面分离材料颗粒。当在相互作用的元件的摩擦区域中存在松散的或固定的磨料颗粒,或者更硬的凸出物(类似局部小刀)时,发生该磨损。

粘着磨损。发生在表面上,其在摩擦面之间形成局部粘结,然后当金属颗粒脱离或当金属涂抹在摩擦面上时被破坏。在实际接触区域中,在较大压力下低速滑动的两个摩擦面,如果两者的颗粒足够接近,使得它们处于分子力的范围内,则发生粘着磨损。

氧化磨损。在摩擦时,由于摩擦区域中氧吸附形成的氧化物涂层的分离以及氧气在塑性和弹性变形的金属内扩散而导致的金属元件表面的降解过程,其伴随着固溶体膜的形成。当氧化物涂层的形成速率高于由摩擦引起的表面讲解速率时,发生该磨损。

热机械疲劳磨损。在成对摩擦元件的表面层中的循环接触应力的作用下,表面层中微应变累积,内部应力和外部负载及热负载产生的应力叠加,材料疲劳引起局部内聚力和材料损失,造成部分金属脱落。

- 研究过程

热锻模工艺由几个操作组成。第一步通常是开模锻造,在此期间,预成型件被加工并除去氧化皮。由于预制件的公差比成品的公差低得多,所以工具的磨损不是那么重要。通常,工具具有简单的形状,没有任何尖角,并且应力远低于下一步操作中的应力。一般情况下,工具仅仅被热处理并且没有额外的硬化层,且在这一步中,模具既不润滑也不冷却。而在接下来的操作中,发生闭合模锻,这需要更大的压力且对锻造尺寸要求更严格。由此,通过例如氮化或冷却模具来减少模具的磨损是非常重要的。

作者对不同锻造公司的工具耐久性进行了非常广泛的研究。研究了具有类似工具磨损的三个代表性锻造工艺。这三个工艺分别为齿轮,盖和轭的锻造。由于本文篇幅有限,主要描述最具代表性的过程1中的操作2的底部模具插入件的工具表面层的变化。类似的变化在其他闭模锻中也观察到。

-

- 齿轮锻造

该过程在三个连续的操作中进行:1)镦锻,2)闭合模锻,3)在25MN的曲柄压力机上精锻。在研究过程中使用的工具由工具钢H13(钢1.2344)制成。在热处理之后,对操作2和3中的工具进行氮化,硬度达到1100-1200HV,氮化层约为0.2mm厚。特殊处理后的工具平均寿命:操作1约为3万次,操作2约为8000次,操作3约为2万次。操作2和3中的工具采用石墨悬浮液(4%石墨和96%水)润滑。

准确地控制预成型件和工具的加热。通过热电子摄像仪和高温计测量工具的温度分布,而坯料的温度采用粘贴热电偶来测量。应当注意,由于辐射率系数在0.9-0.95期间并且工具不光亮,所以测量的工具温度为近似值。坯料的初始温度为1150-1170℃(锻造温度)。由于在操作2和3中的工具是用石墨悬浮液润滑,所以它们在操1,2和3中的温度分别约为500℃,250℃和250℃。锻造从一步到另一步整个周期时间为14-17秒。锻造材料为钢1.7147。

结论

研究发现影响热锻工具的最不利因素,是热机械疲劳导致的细裂纹网络迅速增长。裂纹的进一步扩散取决于锻造工艺参数,模具和锻造之间的相互作用以及材料的流动速率,并且其通常导致在整个接触表面上形成二次裂纹网络。从锻件和工具剥落的氧化皮的痕迹明显增强了磨料磨损,这导致在原始裂纹的网络内沿材料流动的方向形成凹槽。这之后一般是次裂纹网的剥落,导致进一步材料的磨损,形成特征性起伏表面和发生表面层的塑性变形,并且最终导致裂纹闭合。

FEM提供了很多信息,如应力分布,温度变化,法向应力,滑动距离,相对滑动速度和接触时间等,这有助于解释锻造工具的失效机理。

在分析的工具中区分了三个磨损区域。在每个区域观察到不同的主要失效机制。在区域1中,存在有最高温度,正应力,长时间接触和发生低滑动,故障机理为热机械破裂,粘着磨损,塑性变形,磨粒磨损,但在工艺初(最多锻造2000件)主要破坏机理是热机械破裂(粘着和塑性变形之后加强)

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139364],资料为PDF文档或Word文档,PDF文档可免费转换为Word