英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

铝合金激光焊接和激光-GMA复合焊接中气孔消除的实验研究与数值研究

摘要:在铝合金激光焊接过程中,小孔诱导的孔隙会强烈削弱接头强度。在此提出两个导致气孔形成的因素:由气孔不稳定造成的气泡形成和被凝固界面捕获的气泡。根据数值和实验结果,通过预热可以降低孔隙率,因为它保证了小孔毛细作用的稳定性和使气泡容易溢出。保护气体对小孔稳定性的影响较小,但由于N2气泡能迅速溶解到液态铝合金熔池中,从而降低了气孔数量。激光-气体-金属电弧(激光-GMA)焊接工艺可以稳定金属悬浮液并扩大熔池,因而很少有飞溅和气泡形成,气泡很容易逸出,这两者都有助于降低孔隙率。

关键词:铝合金,小孔,激光焊接,孔隙率

1.介绍

为了满足日益增长的市场对液化天然气储罐的需求,5083铝合金以其良好的耐蚀性和高韧性得到了广泛的应用[1]。多年来,传统的铝合金焊接方法主要由钨极惰性气体(T IG)和金属极惰性气体(MIG)保护焊组成[2]。与这些方法相比,激光焊接具有效率高、热输入低、焊接质量高等优点,在铝焊接中引起了极大的关注[3][4]。然而,气孔在激光焊接中是相当大的焊接缺陷,会影响焊接接头的机械性能[5][6]。

氢致气孔的机理和影响因素已被广泛报道[7]。激光焊接中的小孔诱导的孔隙与氢致气孔有很大的不同[8]。Matsunawa等人[9]采用高速x射线照相法观察了熔池中的小孔行为和运动,并提出后孔壁的凸起是因为前孔壁驼峰处的强烈蒸发增加了气孔形成的概率。Tsukamoto等人[10]利用X射线成像系统观察小孔的变化,并分析小孔的毛细作用不稳定性导致气泡的形成。在Berger等人对透明材料的激光焊接中也观察到了同样的现象。焊接速度对气泡的形成有很大的影响[11]。Ribic等人发现锁孔壁的压力平衡影响气孔的形成。

许多研究者也研究了激光焊接中气孔的影响制。Aalderink等人[13]开发了一种基于相机的现场监控系统,以研究焊接模式对AA5182合金薄板在激光焊接中气孔形成的影响,并且发现气孔对椭圆形的小孔形状更敏感。Fujinaga等人[14]研究了气孔形成与激光功率波之间的关系,发现在用连续波激光代替脉冲波激光时,孔隙度急剧下降。孟等人[15]研究了钢激光焊接中的小孔,熔池动力学和气孔形成机制,并提出了通过高焊接速度来降低孔隙率的建议。李等人[16]报告说,由于激光光斑尺寸的减小或者激光功率的增大,会导致小孔稳定性降低,从而气孔的数量增多。Kamimuki等人[17]通过用激光器功率为6kW的激光焊接连接厚板,发现侧向气体流动可以通过使小孔更稳定来降低孔隙率。

在铝合金的激光焊接中已研究了Al与N2的反应[9],但并未在液态5083铝合金熔池中研究过N2气泡的迁移。预热是改善焊接缺陷的有效方法。Ren等人[18]研究了铬镍铁合金617光纤激光焊接中的液化裂纹,并发现一种可以降低其液化裂纹敏感性的预热温度。Masoud等人[19]研究了AZ31B镁合金激光焊接中的气孔形成和减缓现象,发现预热过程可以有效地减轻孔隙率。目前,关于铝合金激光焊接中,通过数值模拟研究消除气孔的预热过程的报告很少。

本文对铝和铬镍铁合金激光焊接中的气孔形成进行了分析。在铝合金激光焊接过程中,基于综合数学模型的数值模拟方法被开发出来,来研究预热温度对气孔的抑制作用,并借助玻璃对N2保护气体对气孔的抑制作用进行了分析。此外,还揭示和讨论了光纤激光-气体金属电弧(laser-GMA)复合焊接中气孔的预防。

2.实验材料和步骤

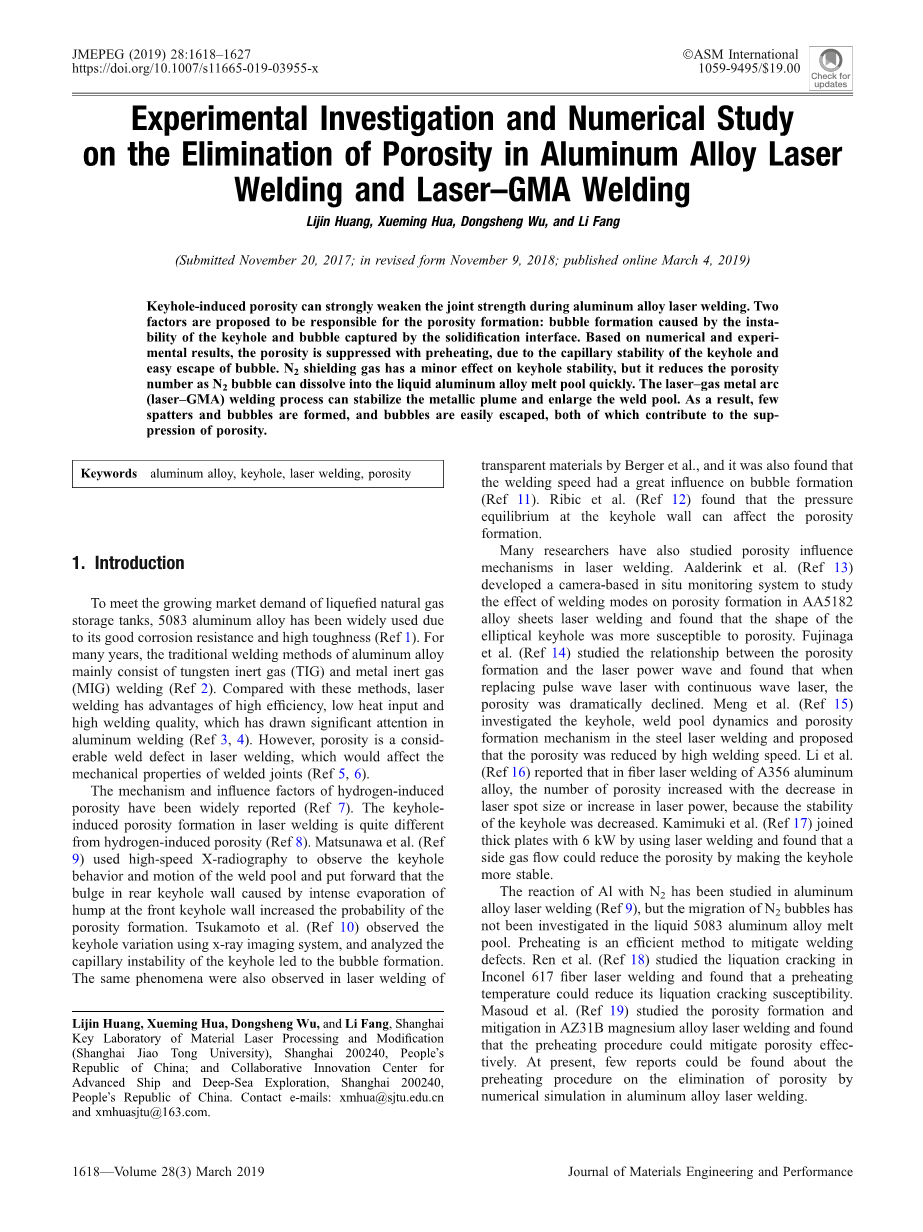

实验装置如图1所示。实验采用光纤激光焊接机(YLS-10000),最大输出功率为10kw,光纤激光光斑直径为0.6mm。激光焊接时,激光束与平板间的夹角为10°,焊接速度为2m/min,激光功率为6.0kw,离焦距离为0mm,保护气体为纯氩气和氮气,流量为20.0L/min。在复合laser-GMA焊接中,采用脉冲模式,激光束与电弧之间的距离为2mm,入射激光束倾斜10°,离焦距离为0mm,MIG火炬与平板之间的夹角为60°。在讨论不同保护气体对气孔的抑制作用时,采用纯氮气作为保护气体;其余的研究采用纯氩气作为保护气体。为了在激光焊接前去除氧化膜,用不锈钢刷刷板材表面,然后用丙酮清洗。在激光焊接过程中,本研究中使用的基材为5083铝合金板和铬镍铁617合金板,尺寸为100(L)30(W)10mm(H),透明玻璃尺寸为100(L)10(W)10mm(H)。在复合激光焊接过程中,原稿中使用的基材为5083铝合金,所用填料是直径为1.2mm的ER5183焊丝。表1列出了5083铝合金、Inconel617、填料ER5183焊丝和透明玻璃的化学成分。使用频率为5000帧/秒的高速照片来观察小孔和金属蒸汽的行为。分别在10%HF和10gFeCl3+100mlHCl溶液中刻蚀5083铝合金和617铬镍铁合金的宏观焊缝,然后用光学显微镜(Zeiss Stemi2000)对焊道的纵截面进行操作。

图1 实验平台示意图

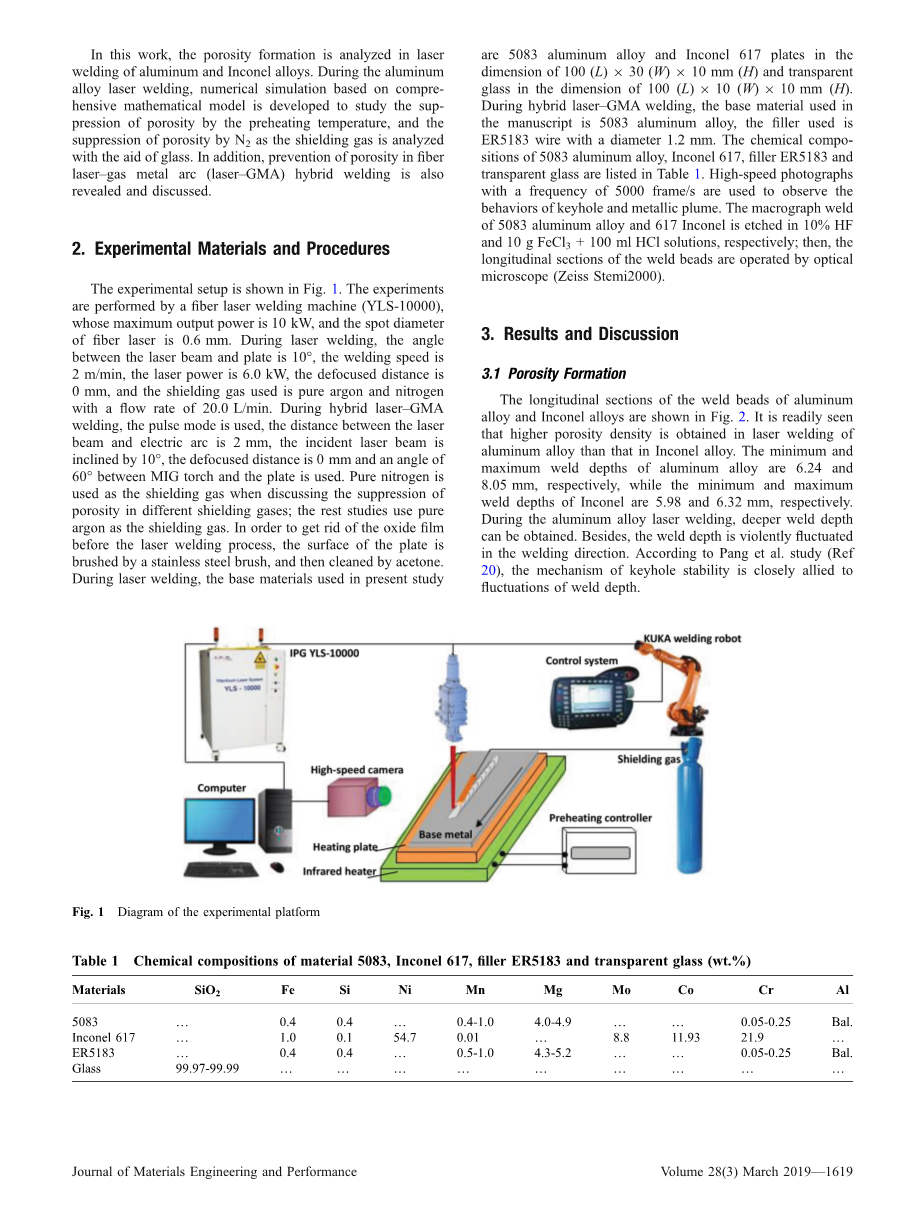

表1 材料5083铝合金、Inconel617、填料ER5183焊丝和透明玻璃的化学成分(wt.%)

3.结果和讨论

3.1气孔的形成

铝合金和铬镍铁合金焊道的纵向截面如图2所示,铝合金激光焊接的气孔密度明显高于比铬镍铁合金激光焊接的气孔密度。铝合金的最小和最大焊缝深度分别为6.24mm和8.05mm,而铬镍铁合金的最小和最大焊缝深度分别为5.98mm和6.32mm。在铝合金激光焊接中,可以获得更深的焊接深度。此外,焊接深度在焊接方向上剧烈波动。根据Pang等人的研究[20],小孔稳定性的机制与焊缝深度的波动密切相关。

图2 焊缝纵截面图:(a)铝合金;(b)铬镍铁合金[25]

如图3所示,与Inconel合金相比,铝合金激光焊接时小孔周围形成较多的飞溅。吴等人[21]研究了5083铝合金激光焊接中飞溅的形成机制,提出小孔越不稳定,可能导致飞溅物越多。

Courtuis和Xu等人的研究表明小孔的波动与气孔形成密切相关[22][23]。通过以上分析,在铝合金激光焊接过程中,焊接深度的波动越剧烈和在小孔周围形成的飞溅越多表明小孔越不稳定。

在本研究中,铝合金和铬镍铁合金的密度分别为2.38g/cm3和8.40g/cm3,铝合金和Inconel的黏度分别为4.210-3kg/m·s和5.710-3kg/m·s。由图2可知,铝合金和铬镍铁合金的气泡平均半径分别为0.94mm和0.78mm。铝合金和铬镍铁合金的气泡逸出速度基于方程[7][24]为1.09cm/s和1.95cm/s。

图3 t=0.33s时熔池的高速照片:(a)铝合金;(b)铬镍铁合金

此外,由于较低的熔点和较高的导热系数引起的过冷度较高,铝合金的凝固速率大于铬镍铁合金。

它可以从图4看出,在铝合金激光焊接中,气泡逸出速度越低、凝固速率越大、逸出距离越长,则气泡越难从熔池中逸出,更易被凝固界面捕获。

图4 气孔形成示意图:(a)铝合金;(b)铬镍铁合金

总之,气孔的形成可以描述为以下五个步骤:熔融金属向前锁孔壁流动,在后锁孔壁形成凸起,由于毛细管不稳定而导致锁孔塌陷,在锁孔底部产生气泡,并捕获气泡(图5)。

图5 气孔形成的五个必要步骤

3.2抑制机制

3.2.1预热抑制孔隙率

作为比较,一组焊接试样不预热,另一组预热温度为100℃。如图6所示,焊缝纵向截面表明随着预热,孔隙率会降低。

图6 激光功率为6kw时焊缝纵截面:(a)未预热;(b)100℃预热

在Huang以前的工作中给出了数值模拟中使用的控制方程和数学模型[2]。在t=0.77时,y=0纵截面视图的温度(K)和流体流场如图7所示。可以看出,在激光焊接中,在未预热和预热温度为100℃时,熔池内的流动模式是相似的。在模拟中,未预热和预热温度为100℃的孔隙率分别为4和1。未预热和预热温度为100℃的平均气孔尺寸分别为1.89mm和2.44mm。

图7 模拟中的气孔数量和尺寸(焊接长度20mm):(a)未预热;(b)100℃预热

数值和实验结果比较了焊缝长度为20mm时的气孔数量和尺寸。如图8所示,用未预热或预热温度为100℃的铝合金激光焊接时的模拟气孔数量和尺寸均与实验结果吻合良好。

图8 数值和实验结果的比较(焊接长度为20mm):(a)气孔数量;(b)平均气孔尺寸

由于计算机的限制,整个仿真的计算时间是0.9秒,可从0.9s的仿真结果推导出仿真中锁孔坍塌的频率。图9展示了未预热和预热温度为100℃的铝合金激光焊接时锁孔坍塌的频率,其中小孔坍塌的频率分别为70Hz和46Hz。

预热提高材料的温度,同时促进激光束的吸收。当母材预热时,熔融金属的温度较高,由于表面张力温度系数为负值,使得熔融金属的表面张力较低。赵等人[12]提出,锁孔壁处的压力平衡会影响孔隙的形成。当表面张力不足以超过反冲压力时,预热的锁孔相对于未预热的锁孔将保持稳定,从而降低了锁孔塌陷的可能性。此外,如图7(a)和(b)所示,由于锁孔毛细作用不稳定,未预热的深宽比大得多。

图10为未预热和预热温度为100℃的铝合金激光焊接时的气泡迁移行为,并转变为气孔。如图10(a)和

图9 仿真中锁孔坍塌的频率 (d)所示,当锁孔内气体被锁孔坍塌所

困时,在锁孔底部产生气泡。从图10(c)和(f)可以看出,未预热激光焊接中的气泡很容易被凝固界面捕获,而在预热激光焊接中的反冲压力作用下,锁孔很容易再次打开。

图10 气泡迁移行为,并转变为气孔:(a)未预热0.049s时;(b)未预热0.054s时;

(c)未预热0.069s时;(d)预热0.085s时;(e)预热0.090s时;(f)预热0.100s时

Zhu等人[26]提出参数G作为评估熔池中的气泡逸出的标准,如果Glt;0,则气泡离开熔池,其方程为:(方程1)

其中是气泡逸出熔池的时间,为凝固界面到达气泡的凝固时间。在100°C预热的情况下,由于熔池的冷却速度较慢,随预热温度的升高而增加,基于方程1气泡更容易从熔池中逸出。所以,在激光焊接过程中,未预热的接头,一个不稳定的锁孔以及气泡难从熔池中逸出,导致容易形成气孔。

3.2.2N2作为保护气体抑制孔隙率

当氩气和氮气被用作保护气体时,用x射线法对焊接速度为2m/min和激光功率为6kw的铝合金激光焊接中的焊缝进行检测。如图11所示,当N2作为铝合金激光焊接中的保护气体时,孔隙率很小。

图11 激光焊接焊缝的X射线成像:(a)氩气;(b)氮气

图12为锁孔坍塌的高速照片,其中锁孔的塌陷的形成在不同的保护气体中相似。后锁孔壁的凸起将继续向前流动,与前锁孔壁接触,导致锁孔塌陷。值得注意的是,在铝合金激光焊接中最先通过实验观察到了整个锁孔的塌陷现象。

图12 激光焊接中借助透明玻璃观察到的锁孔塌陷现象

图13显示了不同的保护气体下锁孔塌陷的频率。在激光焊接过程中,以氩气为保护气体的锁孔塌陷频率与以氮气为保护气体的锁孔塌陷频率相近,分别为75Hz和72Hz。所以,以氮气作为保护气体对锁孔稳定性的影响较小,但减少气孔数量。

图14总结了N2溶解过程的三个必要步骤[27]。N2以分子的形式聚集在界面处,N2的分离可以被在界面上形成的游离N原子打破,然后氮原子不再停留在界面处,迅速扩散到液态熔池层。

图13不同保护气体下激光焊接时

锁孔塌陷频率

图14 N2溶解过程的三个必要步骤

根据Kokawa[28],下列方程描述熔融金属对氮气的吸收,以及液态铝合金的平衡常数K可以表示如下:

其中[N]表示N的质量百分比;是液态铝合金中氮的活跃系数;表示大气中的氮气分压(atm);是N与N之间的函数系数;和是N元素和j元素的一阶和二阶导数系数;是N活性的补偿因子。

从方程3和4中可以得到

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234184],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。