英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

文献翻译

提高纯铜在激光焊接中的焊接效率

摘要:纯铜及其合金的激光焊接中的难点是由于材料的高激光束反射率和高导热率而导致焊接效率低。为了提高激光焊接效率,开发了铜基纳米复合材料作为用于纯铜及其合金的激光焊接的吸收剂。这项研究的目的是研究在纯铜的激光焊接中使用这种铜基纳米复合吸收剂的影响。在使用和不使用这种吸收剂的情况下,纯铜的激光焊接均进行了焊接效率和焊接质量的比较。研究了焊缝的金相,力学,化学和电学性质。实验结果表明,应用铜基纳米复合吸收体后,激光焊接效率明显提高。在化学成分,电性能和硬度方面,未观察到焊接质量的明显变化。与原先的纯铜试样相比,焊缝的抗拉强度是基础材料的抗拉强度的88%。

1简介

纯铜及其合金的高激光束反射率和热导率是造成激光焊接效率低和焊接质量不稳定的主要原因。与其他工程等级金属的焊接相比,通常需要更高的热量输入来进行纯铜及其合金的熔焊激光焊接。 Dong和Xiao(2009)报告说,只有异种铜合金的激光搭接焊接中,超过一定热输入阈值的焊接条件才能达到可重复的焊接质量。 Petring和Goneghany(2011)研究了焊缝几何形状与铜合金激光焊接中施加的热量输入之间的关系。他们报告说,焊接深度主要由激光功率和焊接速度决定。可以通过增加激光功率或降低焊接速度来获得深度与宽度之间具有高纵横比的焊缝。 Heider等(2012年)发现,通过在铜合金的激光焊接中应用功率调制方法可以稳定熔池。

已经报道了几种旨在提高纯铜及其合金的激光可焊性的方法。首先,在激光焊接中通常使用在高反射金属(例如铜合金)的顶表面上涂覆低反射层。例如,Bolin(1977)在铜上镀了一层低反射层,以克服高反射率的问题。然而,由于金属间化合物的形成,影响了焊缝的机械性能。第二种方法是为激光焊接过程提供氧化辅助气体射流。 Biro等。 (2001年)证明,在纯铜的激光焊接中使用O2–Ar辅助气体射流可以提高焊接效率。他们还发现,将纯铜试样从25°C加热到1085°C时,激光能量吸收率从4.89%增加到16.10%。高等。 (2011年)通过添加铜粉填料提高了铜合金的激光焊接工艺的效率。然而,焊缝的显微组织和化学成分改变较小。

使用双激光束对铜合金进行激光焊接或施加短波长激光束以提高激光束能量吸收并因此提高焊接效率是另外一种方法。 Steen和Mazumder(2010)确定了在纯铜激光焊接过程中,激光束波长对能量吸收的重要作用。例如,当光束波长从1000 nm移到500 nm时,激光束能量吸收从〜3%增加到〜40%。 Hess等人(2011)结合了绿色(515 nm)和红外(1030 nm)激光束,用于铜合金的激光焊接。在他们的工作中,绿色激光用于加热材料。当其温度升高时,红外激光束能量被有效吸收,从而提高了焊接过程的效率。 Engler等人(2011)还发现,在使用短波长绿色激光束而不是红外激光源时,激光能量吸收更高。近年来,金属纳米颗粒的使用在应用科学中逐渐增加。 Govorov和Richardson(2007)发现,光能可以被金属纳米粒子有效吸收,并在电磁辐射下转化为热能。热量将累积在纳米颗粒及其周围区域。在这项研究中,铜基纳米复合材料被纳入了纯铜工艺的激光焊接中作为吸收剂。进行了提高激光焊接效率和焊接质量的研究。比较了在使用和不使用纳米复合材料作为吸收剂的情况下,对纯铜进行激光焊接的实验结果。

2材料和方法

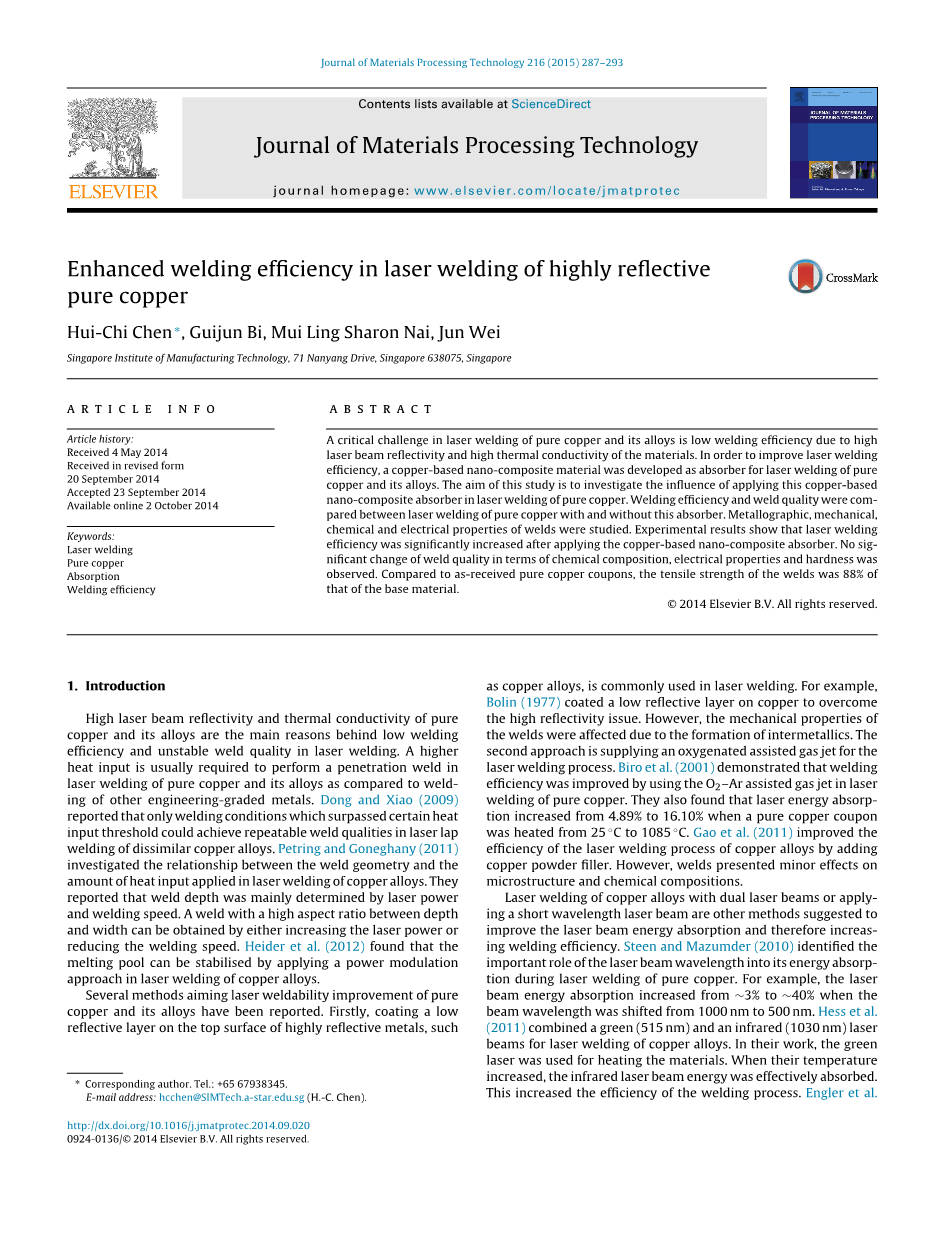

激光对接焊接尺寸为60 mmtimes;60 mmtimes;0.5 mm的无氧纯铜(99.99%铜)板。 根据实验结果获得并由Kundig和Cowie(2006)报告,纯铜的性能列于表1中。表1列出了纯铜的性能。该IPG 6 kW光纤激光器的波长为1070-1080 nm 并与机器人系统集成用于实验。 该系统的配置如图1所示。在激光焊接过程中,氩气作为保护气体被提供。 表2列出了本研究中使用的所有处理变量。 每个激光焊接测试重复三遍,以确保过程的可重复性。

首先用异丙醇清洗铜试样,然后使用定制的夹具将其固定在焊接过程中,以确保两个试样之间的根部开口为零。 通过将99.8 wt%纯度的铜粉与聚合物基透明树脂混合,内部制备低浓度(小于5 wt%)的铜基纳米复合材料(以下称为复合吸收剂)。 用定型注射器系统在预期要照射激光束的区域上喷涂一层厚度约为500 m的纳米复合材料。 使用Shimadzu UV-3101PC UV–VIS–NIR分光光度计,在室温下在300 nm至1500 nm的波长范围内,测量了带有和不带有喷涂复合吸收剂的纯铜试样的反射率。

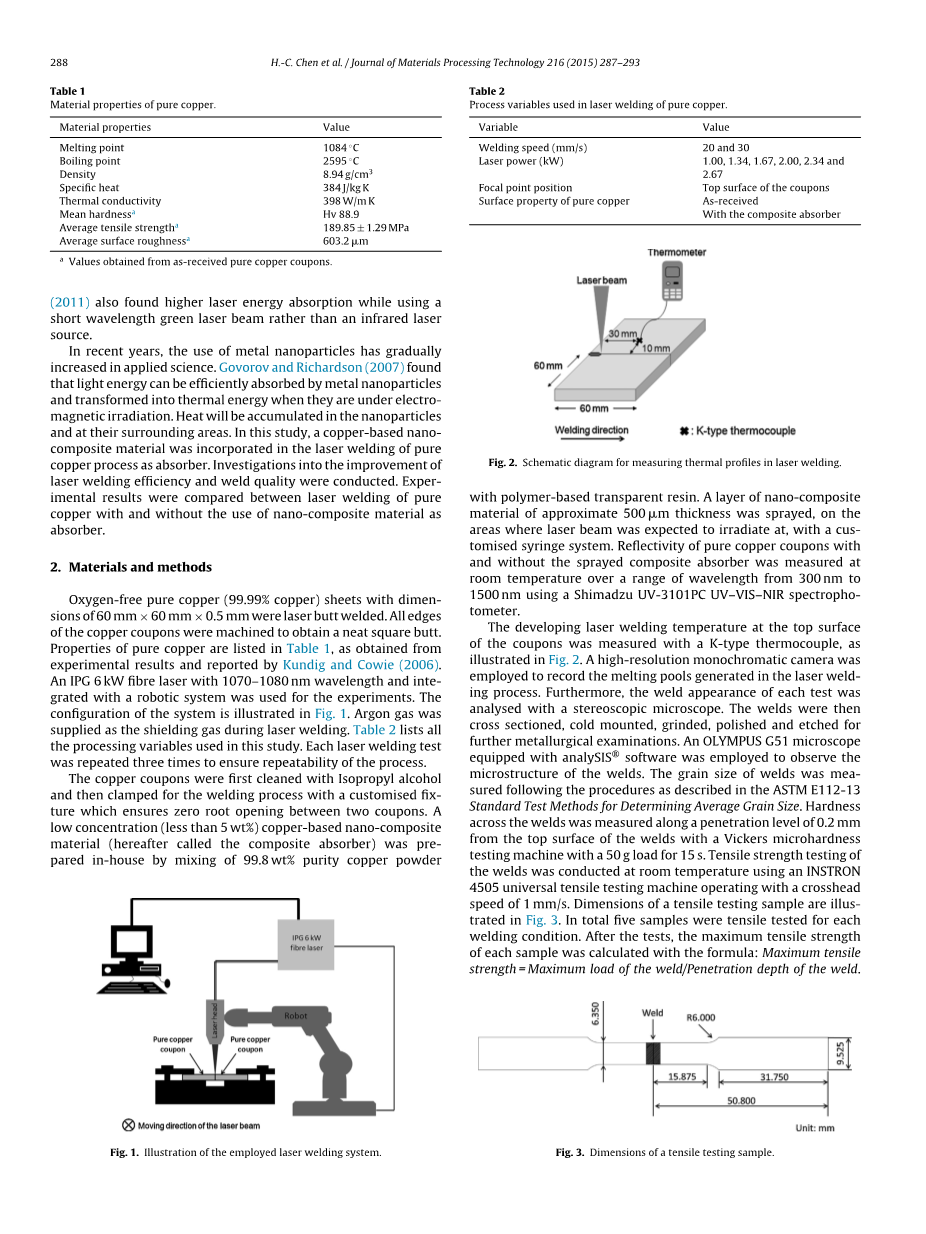

如图2所示,用K型热电偶测量样板顶面上的显影激光焊接温度。使用高分辨率的单色相机记录激光焊接过程中产生的熔池。此外,用立体显微镜分析每个测试的焊缝外观。然后对焊缝进行横切,冷装,研磨,抛光和蚀刻,以进行进一步的冶金检查。使用配有analySIS软件的OLYMPUS G51显微镜观察焊缝的微观结构。按照ASTM E112-13确定平均晶粒尺寸的标准测试方法中所述的程序测量焊缝的晶粒尺寸。使用维氏显微硬度测试仪在50 g载荷下持续15 s,沿着距焊缝顶面0.2 mm的熔深水平测量焊缝两端的硬度。焊缝的拉伸强度测试是在室温下使用INSTRON4505万能拉伸测试机进行的,十字头速度为1 mm / s。拉伸测试样品的尺寸如图3所示。对于每种焊接条件,总共测试了五个样品。试验后,用以下公式计算每个样品的最大抗拉强度:最大抗拉强度=焊缝的最大载荷/焊缝的渗透深度。最后,采用两点探针法在低电流条件下测量焊缝的电阻率。

3结果与讨论

3.1焊接效率

3.1.1纯铜的反射率

纯铜的反射率与波长之间的关系如图4所示。在1070 nm波长处,接收到的纯铜试样的反射率约为88%,而从喷涂有复合吸收剂的试样中可获得15%的反射率。 将复合吸收剂喷在表面上后,纯铜的反射率显着降低(约73%)。显然,复合吸收剂层在改变纯铜的光学特性方面起着重要作用。 在此,使用复合吸收体时,纯铜的高激光反射问题最小化。

3.1.2加热和冷却速率

如图2所示,将K型热电偶放置在距材料对接焊缝10毫米处,如图2所示。在激光焊接过程中,记录了多个温度读数。 在焊缝顶面上形成的温度曲线如图5(a)所示。 使用复合吸收剂在纯铜激光焊接中观察到的峰值温度为159°C,而在接收到的纯铜的激光焊接中观察到的峰值温度为55°C。加热速率(°C / s 纯铜表面上的)可以表示为温度梯度(T;°C)和持续时间(t; s)的函数,如等式1中所述。 (1)。 图5(b)示出了激光焊接中的焊接的加热速率的曲线。

通过使用复合吸收体对纯铜进行激光焊接,发现最快的加热速率(71.6ordm;C/ s)。 收到的纯铜激光焊接的最快加热速率相对较低,为14.4℃/ s。 除了加热速率外,还可以通过从等式中得出绝对值来获得焊缝的冷却速率。 (1)。 用复合吸收器进行纯铜激光焊接所获得的最快冷却速度约为22.9ordm;C/ s。 在接受纯铜的激光焊接中,最快的冷却速度为3.4ordm;C/ s。 总体而言,用复合吸收器对纯铜进行激光焊接时的加热和冷却速率均快于按原样接受的纯铜进行激光焊接时的加热速率和冷却速率。 与摩擦搅拌焊接相比,Xue等人的研究报告。 (2011年),使用复合吸收剂对纯铜进行激光焊接可以提供较小的焊接速度和更高的加热/冷却速率。

3.1.3熔池现象

图6显示了来自具有不同表面特性的纯铜激光焊接中熔池的一系列图像。比较了激光束和纯铜之间的相互作用区域以及喷涂的区域。在收到的纯铜的激光焊接中,它们的相互作用区域比用复合吸收剂的纯铜激光焊接观察到的要小。结果表明,纯铜复合吸收体可以有效吸收激光束能量。吸收激光束能量后,可以在激光焊接纯铜工艺中将其转换为热能并积聚热量。因此,在用复合吸收体对纯铜进行激光焊接时,可以观察到纯铜上更高的峰值温度,如图2所示。 5(a)。

先前已经报道了通过使用金属纳米颗粒增加光吸收。 Govorov等。 (2006)发现金属纳米粒子可以吸收和积累电磁辐射下的热量。海斯等。 (2005年)还描述了金属纳米粒子具有收集电子激发的特征。这种纳米光子现象被称为“ Plasmonics”。等离子体的出现会引起金属纳米粒子之间的强烈激发和散射。 Stewart等人总结了等离子体技术的潜在应用清单。 (2008)。研究小组还认为,电磁辐射可以在金属表面上引起轻金属相互作用。在这项研究工作中,可以推断出,由于在纯铜的激光焊接过程中,纯铜纳米粒子之间出现了局部表面等离子体,导致了激光能量吸收的增加。随着激光能量吸收的增加,形成了更大的熔池,如图6所示。

3.1.4 激光功率要求

在图7中比较了以20 mm / s和30 mm / s的焊接速度进行全熔透焊接所需的激光功率。在20mm / s焊接速度下,纯铜与复合吸收体的激光焊接在焊接时需要1.00 kW的功率水平而无复合吸收体的纯铜的激光焊接需要更高激光功率(2.34 kW)。在30 mm / s的焊接速度下也可获得类似的结果,使用和不使用复合吸收器时,所需的激光功率水平分别为1.33 kW和2.67 kW。由于焊接效率是材料吸收的激光束能量和提供给焊接过程的能量的函数,因此(2)介绍了这项工作,以评估焊接效率。Weff是焊接工艺效率(%); Pa和 Pn分别代表在不使用复合吸收剂和使用复合吸收剂的情况下对纯铜进行激光焊接时进行全熔透焊所需的激光功率(kW)。例如,在30 mm / s的速度下,使用复合吸收剂对纯铜进行激光焊接时,焊接工艺效率提高了50%。结果证明,由于激光束能量吸收的增加,复合吸收体大大提高了焊接过程的效率,如图4所示。材料吸收了很大一部分激光束能量(图6),从而提高了焊接效率。

3.2焊接质量

3.2.1焊缝外观和几何形状

图8(a)和(b)分别显示了不使用复合吸收剂和使用复合吸收剂的纯铜激光焊接获得的全熔透焊缝。在图8(a)中,观察到具有明显变色的不均匀焊缝。焊缝宽度在终点附近比起点区域宽。焊缝的热影响区很容易用肉眼识别。在图8(b)中,获得了具有一致的焊缝宽度和较少的变色程度的焊缝。肉眼看不到明显的热影响区。图9示出了以30mm / s的焊接速度获得的横截面焊缝。在按图9(a)进行的纯铜激光焊接中,平均焊缝宽度为891 微米,其在熔合区(FZ)的平均晶粒直径为106 微米。尽管图9(b)中使用的激光功率低于图9(a)中使用的激光功率,但获得了较宽的焊缝(1575 m)。 FZ的平均粒径为89 微米。结果表明,激光焊接过程中施加的热量和纯铜表面性能对焊缝的晶粒尺寸有轻微的影响。对于所研究的两个表面条件,在FZ中观察到的粗晶组织都比在母金属中形成的粗晶组织要大。

3.2.2焊缝硬度分度

图10显示了在使用和不使用复合吸收剂的情况下,在纯铜的激光-激光焊接过程中测得的硬度值。当焊接速度保持在20 mm / s时获得两种焊缝。带和不带复合吸收体的纯铜焊接激光功率分别为1.00 kW和2.67 kW。在接受纯铜的激光焊接中,焊缝硬度在Hv 74.4和Hv 85.2之间。对于使用复合吸收剂进行纯铜的激光焊接,焊缝的硬度在Hv 88.4至Hv 78.9之间变化。实际上,与表1所示的纯铜试样的Hv 88.9相比,两种焊缝均未发现明显的硬度变化。但是,纯铜的激光焊接总硬度值略低于激光焊获得的硬度值。这是因为纯铜只能通过冷加工或细化晶粒进行硬化,而不能进行熔融处理。

3.2.3焊缝抗拉强度

表3比较了拉伸强度测试的结果。所施加的焊缝上的参数为1.34 kW和20 mm / s。收到的纯铜试样的平均拉伸强度为189.85plusmn;1.29 MPa。对于不使用复合吸收剂的激光焊接纯铜,最大抗拉强度为158.11plusmn;16.22 MPa。与原先的纯铜试样相比,抗拉强度降低了17%。对于使用复合吸收体进行激光焊接的纯铜,其最大抗拉强度为167.10plusmn;12.20 MPa。与原先的纯铜试样相比,焊缝的抗拉强度降低了12%。如图11所示,样品在FZ中心失效,并出现细颈缩。在用复合吸收剂对纯铜进行激光焊接时,获得了更高的拉伸强度焊缝。这很简单,因为与通过激光焊接获得的纯铜所获得的部分熔透焊缝相比,可以产生全熔透焊缝。这是因为应用了类似的铜基纳米复合材料。高百分比的激光束能量被纯铜试样吸收,从而实现了完全渗透的焊接。焊缝中没有金属间相会降低焊接强度,特别是在熔焊过程中。与原先的纯铜试样相比,使用和不使用复合吸收剂对铜进行激光焊接得到的焊接强度分别降低了12%和17%。 , 分别。 Wang等。 (2013年)指出,铜的屈服强度与其晶粒尺寸密切相关。当晶粒尺寸增加时,铜的屈服强度降低。由于在FZ中观察到了粗晶粒(图9(b)),因此在焊缝中屈服强度降低。因此,在拉伸试验中观察到FZ的焊接失效(图11)。

3.2.4焊缝化学成分

图12显示了用复合吸收剂对纯铜进行激光焊接得到的焊缝的X射线衍射结果,此处铜是焊缝中发现的主要相,未检测到碳或氧化相。 通常,如果在焊接过程中使用任何不同的材料作为吸收材料或填充材料,则金属间化合物将在焊缝中形成。 例如,Genc Oztoprak等人观察到在纯铜与异种粉末填料的激光焊接过程中,焊缝中的硬度变化。 (2013)。 由于在焊缝中未形成金属间相,因此在此研究中未观察到明显的硬度变化(见图10)

3.2.5焊缝的电阻率

图13示出了测得的焊缝电阻率。 接受纯铜的激光焊接,焊缝的平均电阻率为55.9 m。 用复合吸收剂对纯铜进行激光焊接,得到的值为56.7 m。 Heider等。 (2011年)报道,纯铜的电性能仅在焊缝中形成杂质时才会受到影响。 由于用复合吸收剂对纯铜进行激光焊接时未观察到金属间相(图12),因此激光焊接后焊缝的电阻率没有明显改变。

4结论

通过使用铜基纳米复合材料作为吸收剂,可以提高纯铜激光焊接的焊接效率。本研究的结果总结如下:1通过喷涂纯铜,将纯铜的反射率从88%降低至15%。 复合吸收剂在其顶表面上。2在纯铜的激光焊接中加入复合吸收剂后

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234189],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。