英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

用于能量聚焦和超声波传感3D元件的3D打印

关键词:

增材制造 压电材料 超声换能器 超声成像

压电陶瓷由于具有将压应力或拉应力转化为电荷的能力而受到广泛关注。由于陶瓷不易铸造和加工,增材制造(AM)工艺(3D打印技术)在几何柔性方面开辟了一条有效途径。然而,压电特性限制了印刷陶瓷的应用。结果表明,利用基于掩模成像投影的立体印刷技术(MIP-SL),可以制备出具有100纳米纳米结构的压电复合材料浆料。3经过后处理,得到密度为5.64 g/cm,相当于体积BaTiO密度的93.7% (6.02 g/cm)。印刷陶瓷的压电常数和相对介电常数为160pcn 。为了实现能量聚焦和超声传感,研制了一种具有印刷聚焦压电元件的超声换能器。该传感器实现了6.28 MHz的超声扫描,成功地实现了猪眼球结构的可视化。

1.介绍

压电陶瓷的应用非常广泛,从声学成像到能量获取。然而,传统的压电陶瓷制造工艺,如蚀刻和切割,在实现复杂的几何形状和高分辨率(X-Y分辨率o25毫米)方面的能力有限。此外,传统的机械加工过程产生的机械应力会导致近表面区域的晶粒拉出、强度退化和去极化,导致压电器件性能显著退化。

为了使各种功能陶瓷的制备成为可能,需要开发新型的增材制造(AM)工艺(3D打印技术)。一些主要的AM工艺包括铸带、软成型、转移/移印。然而,对于复杂形状的铸带方法,其几何形状难以控制。成型技术和移印是间接的过程,有多个步骤,每个步骤都需要付出巨大的努力。在过去的三十年里,

基于喷墨打印、基于挤压的直写技术和基于曝光的立体光刻设备(SLA)已被用于陶瓷元件的制造。由于SLA具有制作复杂几何形状和高分辨率(X-Y分辨率o25mm)的优点,人们对SLA在陶瓷构件制作中的应用做了很多努力。通常,陶瓷元件的制造过程包括两个主要步骤:(1)绿件制造来定义零件的几何形状;(2)对生坯件进行脱脂、烧结,使零件致密化。但是,由于SLA工艺对液体树脂的粘度和光敏性有限制,所以压电陶瓷料浆的固体负荷不能高。因此,烧结后烧结件的密度较低。这就导致了压电性能的不理想。

对陶瓷颗粒而言,由于表面积的减小导致自由能的降低是烧结过程的主要驱动力,因此基于纳米颗粒的制备以改善烧结陶瓷材料的性能是近年来一个活跃的研究领域。对于SLA,使用具有高固体负荷纳米颗粒的泥浆的挑战来自于固化深度的降低。根据Jacob的方程:

(1)

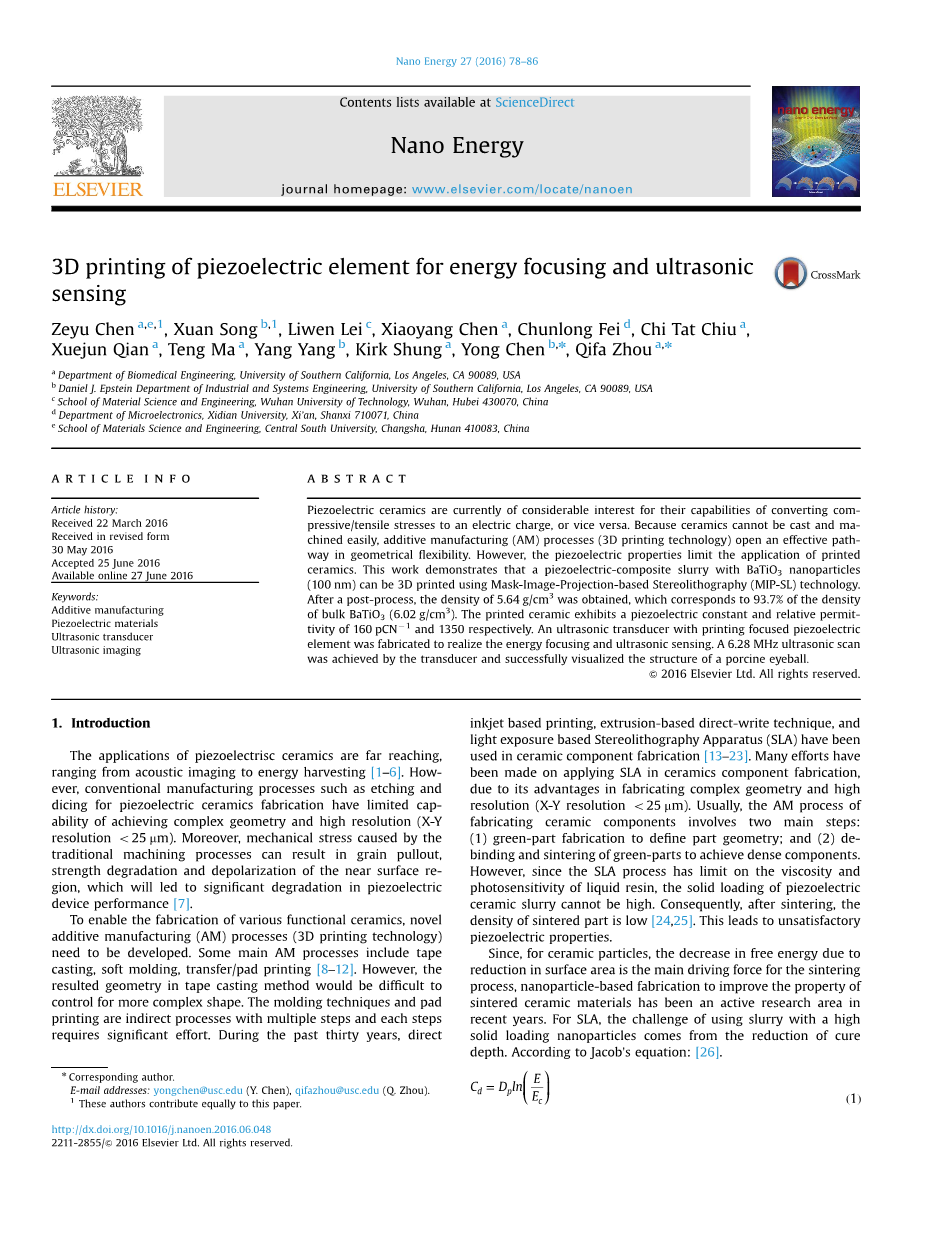

图1所示。(a) MIP-SL系统的说明。(b)由投影控制的成像模式。(c) SolidWork设计的3D几何图形。(d)控制电机和投影仪的接口。(e) MIP-SL系统制作的绿色部分光学图像。

式中Cis为固化深度,E为入射光能量密度,E为临界能量密度,Dis为树脂灵敏度,定义为:d c p

2 dn0250

DP =

3 q̃∆n2

(2)

其中d50为平均粒径;Delta;n的折射率差别是陶瓷粒子(n)和液体树脂(n0,即。pDelta;n2frac14;(np-n0) 2)。当平均粒径d50由微尺度降至纳米尺度时,树脂的敏感性d50和固化深度d50均显著降低。 这给SLA制造过程带来了很大的困难,在SLA制造过程中,每一层都需要进行充分的过度固化,以便能够牢固地附着在之前固化的层上。

为了解决这一问题,提出了一种基于自底向上投影的立体光刻方法

纳米颗粒制备[27]的铸造工艺。X-Y分辨率为20mm, Z分辨率为10mm。

最受欢迎的压电材料包括Pb-(Mg1/ 3Nb2/3)O3-PbTiO3单晶和锆钛酸铅(PZT),是因为其高压电常数、可加工性和可承受性。然而,这些材料都含有铅,由于人们对其毒性的担忧,最近许多商业应用,特别是临床诊断中已将铅排除在外。与铅基压电陶瓷相比,铌酸钾钠(KNN)和钛酸钡(BaTiO)等无铅压电陶瓷在同类应用中具有一定的竞争。在这项研究中,我们报告BaTiO,一种广泛使用的无铅陶瓷材料,可以被打印成复杂的三维几何形状,具有足够的铁电和压电性能,适合应用于超声换能器等压电器件。

图2所示。(a)绿色零件制造及后处理的原理图。(b) 1330℃烧结6h后的烧结试样SEM图像。(c)脱脂样品的SEM图像。

2.实验

2.1。BaTiO表面改性3

制备了甲基乙基酮(66 v/v%, 99%, MEK, Sigma-Aldrich, Saint Louis, MO)与乙醇(34 v/v%, 99.5%, Sigma-Aldrich, Saint Louis, MO)共沸混合物。BaTiOpowders (25 v / v %固体装载100海里)在共沸混合物deagglomerated与分散剂(Triton x - 100, 0.5 - -0.8 wt %干重基础上的陶瓷粉末)的行星轧机(弗里奇Idar-Ober -斯坦pulverisette 5日,德国)使用不锈钢球12 h,转速为200 rpm。3 然后将混合物在50°C下干燥12小时。在分散体中的溶剂蒸发后,可以得到表面吸附有分散剂的干燥BTO粉末。

2.2。绿色区域制造

将70%脱团的BaTiOpowder (100 nm)和光固化树脂SI500 (EnvisionTec Inc., Ferndale, MI)混合球磨1小时。图1a为MIP-SL系统的示意图。浆液(0.045 ml)被分配到胶片收集器上,并由医生摊开成一层薄薄的(50 mm)

胶片收集器向左滑动时。然后,将计算机辅助设计(CAD)模型(图1c)切割成二维(2D)图像,每个图像通过数字微镜装置(DMD)投射到胶片收集器的底部(图1b)。图1d为电机和投影仪控制界面。接下来的步骤涉及光固化树脂在浆料中的光聚合,在投射的可见光下产生交联基体,形成压电粒子与聚合物网络之间的强键。一旦单层固化,平台将其与涂有PDMS的薄膜收集器表面分离。然后由分配器添加额外的浆液,并由薄膜收集器传送。下一层以相同的方式制成。图1e为MIP-SL工艺制作的绿色部分。

2.3钛酸钡绿件的脱脂和烧结研究

为了实现致密的压电陶瓷,后处理步骤包括去除有机粘结剂和高温烧结(图2a)。为了避免样品变形,制作的绿色部分在600°C氩气的马弗炉中脱脂3小时(补充图S1)。经过脱骨过程,聚合物在

图3所示。(a)(b)(c) 3D-SAA的光学显微镜图像。(d)(e)(f)凹形压电元件(PF-CPE)的光学显微镜图像。

复合。炉冷却后,将脱去的部分放入常规的马弗炉中,空气温度为1330℃,持续4-6小时。在较高的温度下,BaTiOparticles在颗粒-颗粒连接处形成颈部,开始烧结。随着温度的升高,更多的颗粒通过扩散过程相互连接,晶粒尺寸也随之增大。这一过程与粉状结构的大量收缩和固结有关;同时,材料的孔隙率显著降低。如所观察到的,对于脱脂样品,晶粒尺寸为纳米级。孔隙是不规则的,在不同的维度平面上相互连通。烧结试样晶粒长大明显,气孔少,表明烧结体致密。这是由于纳米颗粒(100纳米)在烧结过程中具有较高的自由能和较大的驱动力。

为了演示所开发的压电陶瓷的制作过程,制作了3D打印段环形阵列(3D- saa)(图3b)和打印聚焦凹形压电元件(PF-CPE)(图3e)。图3a和图c是一架3D-SAA的光学图像,它有64根柱子(1毫米高),呈扇形,建在1毫米的基座上。在传统的加工方法中,柱的形状通常是方形或矩形的,而三维有限元分析表明,该方法可以为新型复合结构和压电阵列的复杂几何设计提供更大的灵活性。图3d和f为显微镜下PF-CPE的详细结构。工作区域(内圈凹面)孔径为5mm。弧长5.2 mm,厚度390 mm。超声波可以产生和聚焦

这种结构用于超声传感的应用,将在后面讨论(参见图6)。

3.结果与讨论表征

为了表征压电陶瓷的性能,采用相同的制备工艺制备了一组直径为10mm、厚度为390 mm的圆柱形压电陶瓷样品。在100℃下极化30kv /cm,通电30min,交流电流作用于压电陶瓷上,阻抗和相位随频率变化。当阻抗降至最小值时,相位从90°变为0°。当阻抗达到最大值时,相位从0°变为90°。第一厚度共振如图4a所示。机电耦合系数Kcan表示为:t

其中为fis谐振频率,为fis反谐振频率。对于我们的印刷陶瓷,fand的频率分别为6.00 MHz和6.67 MHz(图4a),相应的Kis为47.4%。

由阻抗分析仪(Agilent 4294a)测量的介电常数和夹紧的介电常数分别为1350和1030。表1比较了我们的3d打印蜡染与典型蜡染和其他增材制造方法制备的蜡染的密度、介电常数、压电常数和损耗切线。

图4所示。(a)阻抗谱和相位谱。(b)烧结陶瓷的极化-电场滞后回路。(c) BatiOsintered陶瓷的XRD图谱。

表1

|

制造方法 |

密度(g / 立方厘米) |

ε(1 kHz) |

d33 (PC N ? 1) |

tandelta;(1 kHz) |

|

典型的钛酸钡[34] |

6.02 |

1700 |

190 |

o0.1 |

|

MIP-SL(本研究) |

5.64 |

1350 |

160 |

0.012 |

|

激光烧结[35] |

5.59 |

- - - - - - |

- - - - - - |

- - - - - - |

|

粘结剂喷射[36] |

3.93 |

640 |

74.1 |

0.03 |

|

注塑 |

5.86 |

- - - - - - |

- - - - - - |

- - - - - - |

|

[37] |

密度测量采用ASTM B962-14标准的3d打印BaTiOis 5.64 g/cm,相当于散装BaTiO密度的93.7% (6.02 g/cm)。典型BaTiO,介电损耗(tandelta;)通常是小于0.1和残余偏振公关大于2mu;c /厘米。

图5所示。(a)换能器结构的外形。(b)印刷陶瓷基换能器的光学图像。

陶瓷(tandelta;frac14;0.018)表明,在压电装置工作时,样本有较低的能量损失。烧结样品的铁电滞回线如图4b所示,具有良好的对称性。剩余polariza,公关的样品是2.2mu;C /厘米,2.4mu;C / cmand 7.0mu;C /厘米,电场10 kV /厘米,20 kV /厘米,30 kV /厘米。当温度升高到122℃时,没有滞回环存在。图4c为烧结样品的x射线粉末衍射(XRD)测量结果。结果表明,经过高温热处理后,贝氏体样品保持了钙钛矿结构。因此,它们适合于压电应用。这一性能表明,印刷压电元件在压电器件中具有很大的应用潜力。

3.2 印刷聚焦超声换能器

在超声探伤仪(无损检测)、超声成像和高强度聚焦超声(HIFU)中,聚焦压电元件具有较高的灵敏度和较小的横向分辨率。聚焦特性通常是通过机械加工来实现的。然而,与未加工的材料相比,裂纹和铁弹性畴重定向会增加压电层的损耗切线,降低其工作寿命。为了实现能量转换和聚焦,同时又不产生加工过程中产生的缺陷,采用所提出的打印方法和后处理工艺,制作了PF-CPE(如图3d、e和f所示)。将PF-CPE组装在超声换能器中(图5b),以展示其在超声成像中的潜在应用。在PF-CPE的两个表面溅射一层Cr/Au作为电极。导电环氧树脂(e -钎料3022,Von Roll Isola Inc., New Haven, CT)的声阻抗为6 MRayl,被应用于印刷陶瓷的衬底层。一个10毫米厚的帕利林(SCS,特种涂层系统,印第安纳州,美国)被蒸汽沉积在换能器的前表面作为保护层。

图6所示。(a)打印聚焦传感器产生的初始脉冲和回波。(b)场II程序模拟波束剖面。(c)脉冲回波波形(实线)和归一化谱。

超声波来源于换能器中压电元件的机械振动。超声与目标物的相互作用而产生回声,其中一些回声返回换能器。通过换能器将返回的回波信号转换回电脉冲信号,并进行进一步处理,形成超声图像。补充图S2显示了非聚焦和聚焦发射

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234275],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。