英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

倾斜运动叶片的超声波切割

文章历史:

2010年6月9日收到

2010年9月28日修订

接受日期2010年11月5日

在线可用2010年11月16日

关键词:

超声波切割

食品

叶片倾角

摘要:

当材料包含刚度和弹性与周围体积不同的颗粒时,或者当它们由显示出极大不同的机械性能的层组成时,用超声波激励的装置进行切割是常规切割的有前途的替代方案。 本研究的目的是评估超声波激发和刀片倾斜(切片推进比)对不同食物的切割力和切割工作的影响,使用快速移动的装置,其以方向 的振动平行于叶片的边缘。 结果表明,超声波激发显着降低了切削力,切削力减少的大小在很大程度上取决于产品,切削力和切削加工随着切削速度的增加而增加。 而这些相互作用是由于切削工具的微锯运动。

2010出版社有限公司版权所有

1.介绍

切割无疑是分离非脆性材料和创造具有确定几何形状的最重要的技术。 刀具在其必须珩磨或磨削之前的能力与刀刃保持力和耐磨性有关,通常称为切削性能。 切削性能是刀具或刀片的一些固有特性的函数:用于制造刀具的合金,以及刀片的倾斜,几何形状,曲率和锋利的边缘(Marsot等人,2007)。 只要经受切割过程的材料具有均质性质,这些本征性质可以被优化。

然而,很多食品在不同规模水平不均匀。它们可能含有不同刚度和弹性的颗粒—性从周围的散装材料,或由层表现出不同的机械性能。因此,切削过程的优化必须是针对性的并要求切割之间的相互作用的具体知识材料与切削性能。在这种情况下,超声波切割是一个很有前途的选择:工具以机械方式激发振动,频率20-40kHz,幅度在1m范围内。超声波声音的切割效率则主要取决于几何形状,相对于切割方向的振动方向,超声频率和振幅。其他认可度较高的影响因素是切削力和摩擦力之间的比例,切削刃和摩擦力在振动工具的侧翼,以及产品本身(基姆,1998;王等,,2002)。

在以往的研究中,我们发现,在超声切割,激励与线性切削速度和产品类型相互作用(赞恩等,2005,2006),内在产品属性主要影响摩擦(施耐德,2009),并且组成参数的分析有助于识别最佳性能参数的选择(阿诺德等人。,2009)。这些研究的主要结果是,超声波激发导致切割力的显着减少和改进切割表面。然而,所有这些研究与纵向振动切削超声波发生器,和我们的铡刀式切削切削方向与振动方向相同。在工业生产上方法用与分割圆的产品(例如,轮状物品和圆柱状物品),其切割工具安装在一个有固定位置的框架上,执行切割时产品逐步旋转(图1A)。当托盘中的物品进行切割时,托盘在平台下方横向移动。另一种可能的配置是移动产品线的周期性切割。

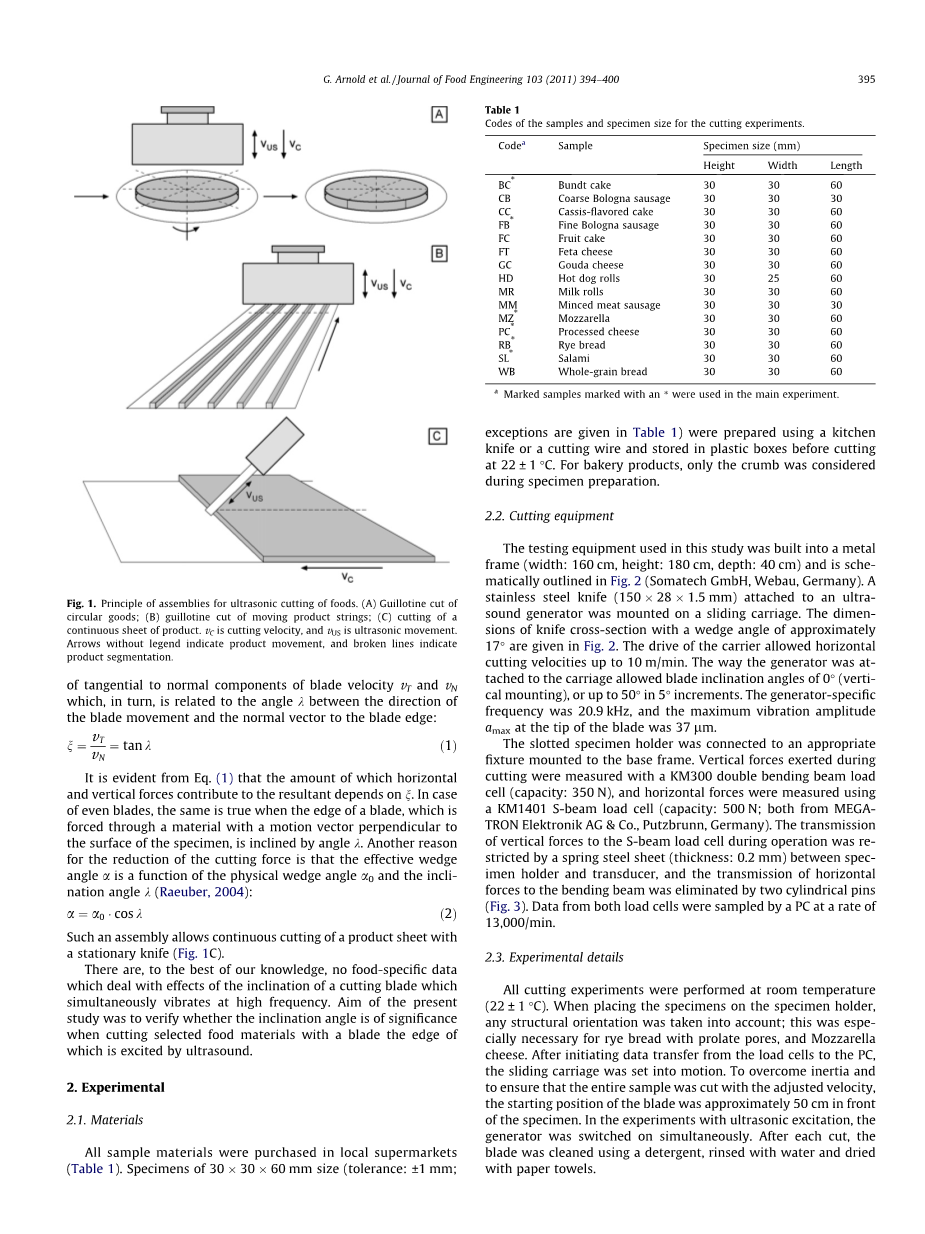

图。 1.食品超声波切割装置的原理。 (A)切断圆形货物; (B)移动产品线的切割; (C)切割连续纸产品 v C是切割速度,v US是超声波运动。图例的箭头表示产品移动,虚线表示产品分割。

众所周知,当简单地迫使刀垂直地穿过材料时,切割可能是困难的,但当加入切向运动时会变得更容易。在这样的背景下,阿特金斯等人。将无量纲推进比n定义为叶片速度 v T和v N的切向与法向分量的比率,其又与方向之间的角度lambda;相关,叶片运动和叶片边缘的法向矢量:

xi;=tanlambda; (1)

从公式(1)可以清楚地知道,其水平和垂直力对得到的结果的影响取决于n,在均匀叶片的情况下,当被迫通过具有垂直于样本的表面的运动矢量的材料的叶片的边缘倾斜角度lambda;时,同样如此。减小切削力的另一个原因是有效楔角alpha;是物理楔角alpha;0和倾斜角lambda;的函数(raeuber,2004):

alpha;=alpha;0·coslambda; (2)

这种组件允许用固定刀连续切割产品板(图1C)。

据我们所知,没有处理同时以高频率振动的切割刀片的倾斜的影响的食物特异性数据。 本研究的目的是验证当用刀片切割选择的食物材料时倾斜角度是否有意义,超声波在刀片的边缘激发。

2。实验

2.1。材料

所有样品材料在当地超市购买(表1)。标本30times;30times;60mm(公差:1mm;特殊情况见表1)使用厨刀刀或切割线制备并储存在塑料盒中,然后在22plusmn;1℃下切割。 对于烘焙产品,在样品制备期间仅考虑碎屑。

2.2。切割设备

本研究所用的测试设备是用金属制成的框架(宽度:160厘米,高度:180厘米,深度:40厘米)并且在图2中进行了概述(somatech GmbH,webau,德国)。将安装在超声波发生器上的不锈钢刀(150〜28mmtimes;1.5mm)安装在滑架上。楔形角约为17°的刀横截面尺寸如图2所示。托盘的驱动允许水平切割速度高达10米/分钟。 发电机连接到滑架的方式允许叶片倾斜角度为0°(垂直安装),或高达50° 在5° 增量。 发电机特定频率为20.9kHz,叶片尖端的最大振动振幅a max为37mu; m。

开槽的样品架安装到连接在基架上的适当的夹具上。 在切割期间施加的垂直力用KM300双弯梁测力传感器(容量:350N)测量,并且使用测量水平力KM1401S梁式测压元件(容量:500N;均来自MEGATRON Elektronik AG&Co.,Putzbrunn,Germany)。 在操作期间,垂直力传递到S形梁测力传感器在试样保持器和传感器之间的弹簧钢板(厚度:0.2mm)限制,并且水平力传递到弯曲梁通过两个圆柱销 图3)。 通过PC以13,000 / min的速率对来自两个测力传感器的数据进行取样。

图2切割设备的示意前视图和侧视图。 (a)框架; (b)电子和电器箱; (c)滑架; (d)超声波发生器; (e)振动切割刀; (f)夹具; (g)传感器,垂直力; (h)传感器,水平力; (i)样品架上的样品。 箭头(从上到下)表示的线性运动滑架,叶片倾斜角和振动方向。

图3.切割过程中使用的样品架和测量装置。 (a)夹具; (b)样品架; (c)用于垂直测量的弯梁式称重传感器; (d)圆柱销; (e)S型梁称重传感器; (f)弹簧钢板

图4.倾斜刀片B对样品P的作用概述。h和l是样品高度和长度,b是叶片深度,lambda;是叶片倾斜角。 Ss是从刀片和样本之间的第一次接触到右下角完全分离的距离,Sc第一次接触和叶片的完全出现之间的距离。

2.3。实验细节

所有切割实验在室温(22plusmn;1℃)下进行。 当将样品放置在样品架上时,必须考虑所有结构取向。 在开始从称重传感器到PC的数据传输之后,滑架被处于运动中。 为了克服惯性并且确保整个样品以调整的速度切割,叶片的起始位置在样品前面大约50cm。 在用超声波激发的实验中,发电机同时接通。 在每次切割后,使用洗涤剂清洁刀片,用水冲洗并用纸巾干燥。

2.4。实验设计

用表1中指定的样品进行的初步试验作为用于主试验的样品选择的基础。 在有或没有叶片的超声激发,叶片倾斜角为0°或40°的情况下进行切割实验。并使用65mm / s的切割速度。 对于每个样品,记录来自三个样品的力分布。

在初步试验和相应的数据评价之后,对一组六个样品4times; 2times; 2平面进行分析:改变叶片倾斜角(0°,15°,30°,45°),超声波激发(开,关)和水平切割速度VH(65,130mm / s)。 从每个样品,制备五个样品并在每个切割条件下进行分析。

2.5。数据处理与统计评估

叶片和产品之间的有效接触距离取决于试样长度l,试样高度h和叶片倾斜角lambda;(图4)。 从叶片和样品之间的第一接触到样品完全分离的右下角的分离距离s S由下式给出

Ss=I h*tanlambda; (3)

第一次接触和刀片完全出现之间的切割距离Sc

Sc=I h*tanlambda; (4)

其中B是刀片深度。

计算得到的切削力F

F= (5)

其中f和F v分别是指水平和垂直分力,

对于单个实验,分离样本所需的工作W对应于力 - 距离下的面积

曲线:

W= (6)

在计算F max的平均值和标准偏差之后,在特定实验中观察到的最大力,W,超声激发和叶片倾斜的影响通过将控制实验的测量标准化来估计。 关于超声的效果,切削力系数k F为:

KF= (7)

在等式 (7)中,指数US和0分别指超声激发开或关。 以类似的方式计算作为切削加工减量的量度的k W。 用作用于减小由刀片倾斜引起的最大切削力或切削功的指标的系数k F,k和k W,k

KF,lambda;= (8)

Kw,lambda;= (9)

简单的t检验和方差分析(ANOVA)与随后的多重平均比较(Student-Newman-Keuls)是使用SAS学习版V 4.1计算机(SAS研究所,卡里,NC,美国)。

三.结果与讨论

3.1。初步筛选实验

初步试验的主要目的是获得关于超声波切割期间叶片倾斜效应的大小的信息。 对于所研究的整个样品组,总结了对最大切割力和切割工作的影响图。 在lambda; = 40°的固定叶片倾角下进行的实验中,叶片的超声波振动(a max = 37l m)导致F max和W的降低幅度相当; 对于每个样本k F(式(7))和k W无显着差异(Pgt; 0.05;图5A)。 k F和k W的范围在约0.90-0.95之间。超声诱导的,产品特定的切割力减少和高达70%的切割工作与断头切割实验的结果一致(Zahn等人,2005,2006)。

图5.超声在恒定叶片倾斜角度40°的影响。 (A)和叶片在超声辅助实验(B)对相对切割的倾斜度(0°至40°)力(方程(7),(8))和相对切割功(方程(9))。 线性切割速度为65mm / s。 样本代码,见表1.代码以粗体显示,样本为选择用于主实验。 *,相对切削力和相对切削功 差异显着(P lt;0.05); 未标记样品,Pgt; 0.05

然而,当F max或W的归一化针对叶片倾斜的可能的影响时,情况是不同的。在利用超声波辅助进行的切削实验中,刀片倾斜度从0°(标准化切削力或切削功:1.0)变化到40°不影响样品FB,MZ,PC和WB的F max(图5B)。然而,对于样品FT,GC和HD,刀片倾斜度(40°)使标准化最大切割力减小到约0.60-0.65。至于切割工作,叶片倾斜与15个样品中的7个样品(即FB,FC,HD,RB,PC,SL,WB)的F max相比,不显着不同(Pgt; 0.05)。对于剩余的样品,切削功减少系数k W,lambda;(式(9))显着(P lt;0.05)并且比k F,lambda;(等式(8))高达约0.3个单位。在另一种情况下,其中lambda;(0→40°)对F max没有影响,W的增加(约20%)可以通过F /s得出,通过叶片的边缘与样本接触的距离对于给定样本几何形状(等式(3))大约高30%。对于后一组的其他样品,由于叶片倾斜(等式(4)),F轮廓和延伸切割距离的相似性明显地导致k W,kgt; k F,k。

3.2。实验参数对力和功的影响

用于主实验的样品的选择基于以下标准:在恒定质量下的可用性,制备30times; 30times; 60 mm样品,以及切割过程中的定性行为。图5A显示,关于我们的样品选择,SL的切割性质几乎不受klambda; = 40°的超声波振动的影响。其他样品显示中间体对超声波激发的高响应,但是在它们对超声辅助切割中刀片倾斜的响应中的不同行为:对于样品FB和PC,倾斜相关的减少系数彼此不显着(Pgt; 0.05)(k F,lambda;~ k W,lambda;)和大约1,表示倾斜本身的可忽略的影响(见图5B)。对于RB,尽管k F,lambda;~ k W,lambda;(Pgt; 0.05),F max或W的倾斜诱导减少约为25%,而对于BC和MZ,k W,lambda;显着高于k F,lambda;(P lt;0.05)。

图6描绘了刀片倾斜和超声对切割期间产品响应的影响。 F max和W的确定系数,即标准偏差除以相应的算术平均值(n = 5)在0.03和0.12之间变化。通常,切割期间的垂直力趋向于随着叶片倾斜度的增加而增加。垂直力增加的程度对于BC,RB和PC(因子2-3)似乎是依赖于产品的,对于MZ和FB(Delta;7)是中间的,对于SL是最高的(Delta;11)。切割期间垂直力的相对分数变为随着叶片倾斜度的增加,叶片的超声波激发变得越来越重要(理论最大值在lambda;= 45°; Atkins等人,2004),并且由于接触时间的增加,切割距离增加。以使得所得物的F max充分降低,并且当使用振动切削工具时,叶片角度具有较低的重要性。

表2显示了四因素方差分析的结果,说明了产品,倾斜角,切割速度和超

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138186],资料为PDF文档或Word文档,PDF文档可免费转换为Word

课题毕业论文、外文翻译、任务书、文献综述、开题报告、程序设计、图纸设计等资料可联系客服协助查找。